к

сь

СП ч

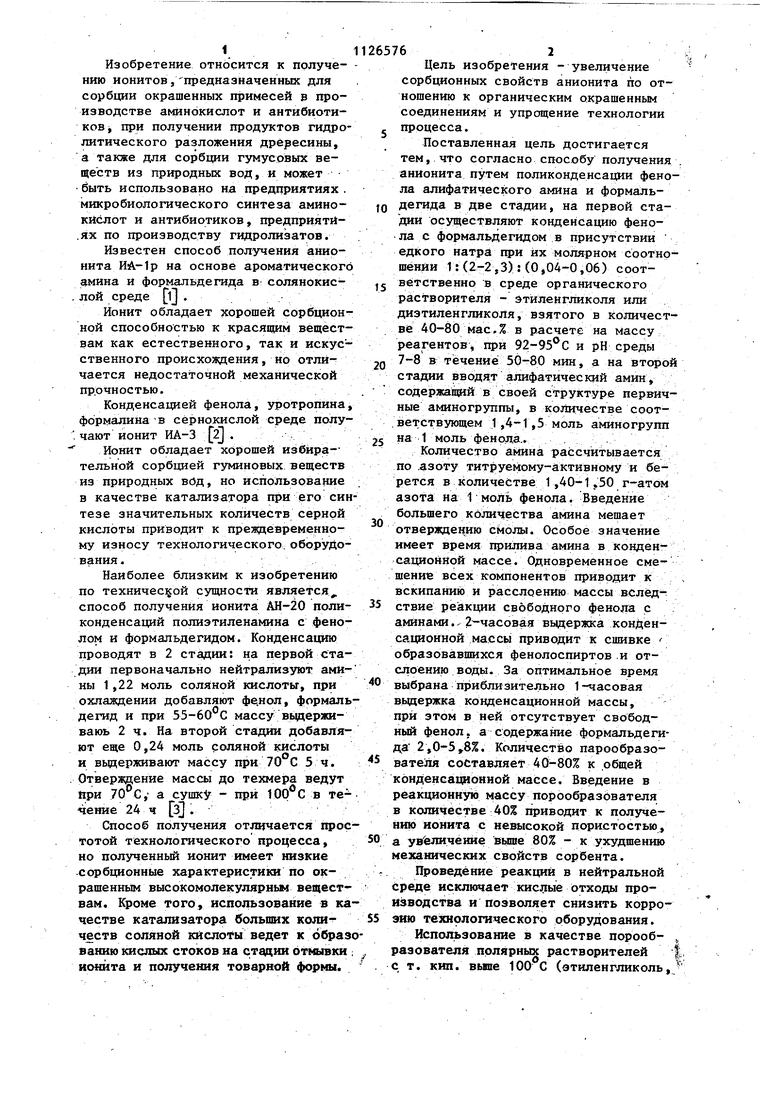

Од Изобретение относится к прлучению ионитов,предназначенных для сорбции окрашенных примесей в производстве аминокислот и антибиотиков при получении продуктов гидролитического разложения древесины, а также для сорбции гумусовых веществ из природных вод, и может быть использовано на предприятиях . микробиологического синтеза аминокислот и антибиотиков, предприятй.ях по производству гидролизатов. Известен способ получения анирнита ИА-1р на основе ароматического амина и формальдегида в солянокис. лой среде lj . Ионит обладает хорошей сорбционной способностью к красящим веществам как естественного, так и искусственного происхождения, но отличается недостаточной механической прочностью. Конденсацией фенола, уротропина формалина-в сернокислой среде полу. чают ИОНИТ ИА-3 pj Ионит обладает хорошей избирательной сорбцией гуминовых веществ из природных вод, но использование в качестве катализатора при его син тезе значительных количеств серной кислоты приводит к преждевременному износу технологического оборудования. Наиболее близким к изобретению по техничес ой сущности является способ получения ионита АН-20 поликонденсаций полиэтиленамина с фенолом и формальдегидом. Конденсацию проводят в 2 стадии: на первой стадии первоначально нейтрализуют амины 1 ,22 моль соляной кислоты, при охлаждении добавляют фе.нол, формаль дегид и при 55-60°С массу вьщерживаюь 2 ч. На второй стадии добавляют еще 0,24 моль соляной кислоты и вьщерживают массу при 70 С 5ч. .Отверждение массы до техмера ведут йри , а сушку - при в течение 24 ч З . Способ получения отличается прос тотой технологического процесса, но полученный ионит имеет низкие сорбционные характеристики по окрашенным высокомолекулярным веществам. Кроме того, использование в ка честве катализатора больших коли честв соляной кислоты ведет к образ ванию кислых стоков иа стздии отмдвки ионита и получения товариой формы. Цель изобретения - увеличение сорбционных свойств анионита по отношению к органическим окрашенным соединениям и упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу получения анионита путем поликонденсации фенола алифатического амина и формальдегида в две стадии, на первой стадии осуществляют конденсацию фенола с Формальдегидом в присутствии едкого натра при их молярном соотношении 1:(2-2,3):(О,04-0,06) соответственно в среде органического растворителя - дтилевгликоля или диэтиленгликоля, взятого в количестве 40-80 мае. % в расчете на Массу реагентов, при 92-95°С и рН среды 7-8 в течение 56-80 мин, а на второй стадии вводят алифатический амин, содержащий в своей структуре первичные аминогруппы, в количестве соответствующем 1,4-1,5 моль аминогрупп на 1 моль фенола.. Количество амина рассчитывается по .азоту титруемому-активному и берется в количестве 1 ,40-1.50 г-атом азота на 1 моль фенола. Введение большего количества амина мешает отверждению смолы. Особое значение имеет время пршгава амина в конденсационной массе. Одновременное смешение всех компонентов приводит к , вскипанию и расслоению массы вслед-т ствие реакции свободного фенола с / аминами.X 2-часовая вьщержка конденсационной массы приводит к сшивке образовавшихся фенолоспиртов.и отслоению воды. За оптимальное время выбрана приблизительно 1-часовая вьщержка конденсационной массы, при этом в ней отсутствует свободный фенол, а содержание формальдегида 2,0-5 ,:8%. Количество парообразователя составляет 40-80% к общей конденсационной массе. Введение в реакционну1б массу порообразЬвателя в количестве 40% приводит к получению иоиита с невысокой пористостью, а увеличение вьлпе 80% - к ухудшению механических свойств сорбента. Проведение реакции в нейтральной Среде исключает кислые Отходы производства и позволяет снизить коррозию технрлотческого оборудования. Использование в качестве порооб- ,, разователя полярных растворителей |. с, т. кип. выше 100 С (этиленгликoль, ,3 . диэтиленгликоль) позволяет получить продукт с высокой пористостью (0,6-1,0 мл/мг), имеющую основное значение при сорбции гуминовых кислот из природных вод. Использование в качестве алифатических алкиламинов, содержащих в своей структуре первичные аминогруппы, таких как полиэтиленпсшиамины, мрноэтаноламин диэтилентриамин, позволяет ползгчить ионит с высокими сорбционными свойс вами по окрашенным примесям в аминокислотах. . Таким образом, предложенный способ обеспечивает получение макропористого ионита с высокими сорбционными свойствами по высокомолекулярным окрашенным веществам по простой технологии с минймадьньЫ количеством отходов. П р и мер 1. В реактор, снаб женн1з й обратным холодильником и J устройствами для перемешивания, замера температуры и охлаждения, загружакуг 94 i (1 молв) фенола, 162 г (2 j|0 моль) 37%-ного раствора формальдегида, 169 г .(40,0%) этиленгликоля и 66,6 г (0,05 моль) 3%-йрго раствора едкого натра. При непрерывном перЁмешивании поднимают температуру до 92 + 5 С, вьщерживают при этой температуре 1ч, охлаждают конденсационную массу до 80 i 5 С и приливают 100 г полизтиленполиаминов (1,43 г-атом азота активного). Вьщерживают при 92 J: 5 С 1,5 ч и ставят на отверядце ние в сушильный пгкаф, нагретый до 6 . Сушку ведут при в течение 20 ч. Высушенную смолу подвергают дроблению и рассеву. Пример 2. Последовательность операций та же, что и в примере 1, но количество 37%-ного раст-t вора формальдегида 186 г (2,3 моль), 3%-ного раствора едкого натра 53,3 (0,04 моль), полиэтиленполиамипсгв 107 г (1,50 г-атом азота активного) , этиленгликоля 357 г (80%) , а время вьщержки конденсационной массы в реакторе 2,5 ч. Примерз. Последовательность операций та же., что и в примере 1 , но количество 37%-ного раствора формальдегида 174 г (2,15 моль) 3%-ного раствора едкого натра 80 г (0,06 моль), полиэтиленполиаминов 98,0т (1,4 г-атом азота активного) этиленгликоля 261 г (60%), а время вьщержки массы в реакторе 2,0 ч. Пример 4. Последовательность операций та же, что и в примере 1, но вместо полиэтиленполиаминов используют. мoнoэтaнoлa Iин в количестве 87 ,3 г (1.,43 моль). Пример 5. Последовательность операций та же, что и в примере 1, но вместо этиленгликоля используют диэтиленгликоль в количестве 169 г (40%). Свойства полученных образцов в сравнении с известными ионитами приведены в табл. 1. Физико-химические свойства сорбента находятся на уровне известных ионитов или лучше (см. табл. 2). Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионита | 1982 |

|

SU1155605A1 |

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО СОРБЕНТА | 1991 |

|

RU2015996C1 |

| Способ получения комплексообразующего ионита | 1982 |

|

SU1113387A1 |

| Способ получения амфотерного ионита | 1979 |

|

SU785324A1 |

| Способ получения сорбента гумусовых веществ | 1983 |

|

SU1165688A1 |

| Способ получения растворимых анионитов | 1982 |

|

SU1036028A1 |

| Способ получения анионитов | 1976 |

|

SU667562A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА РУТЕНИЯ | 2016 |

|

RU2605255C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ СУММЫ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2695064C1 |

СПОСОБ ПОЛУЧЕНИЯ АНИОНИТА путем поликонденсации фенола алифатического амина и формальдегида в две стадии, от. л и ч a ю щ и йс я тем, что, с целью увеличения сорбционных свойств анионита по отношению к органическим окрашенным соединениям и упрощения технологии процесса, на первой стадии осуществ ляют конденсацию фенола с формальдегидом в присутствии едкого натра при их молярном соотношении 1:

По способу-прото,типу

|Ионосорбент ИА-1р

Ионосорбент ИА-3

Предлагаемый по примеру

1

2

10 60

0,1

Нет 0,3 То же

40 0,6 0,2

55 75

0,8

0,4 1,5 1.2

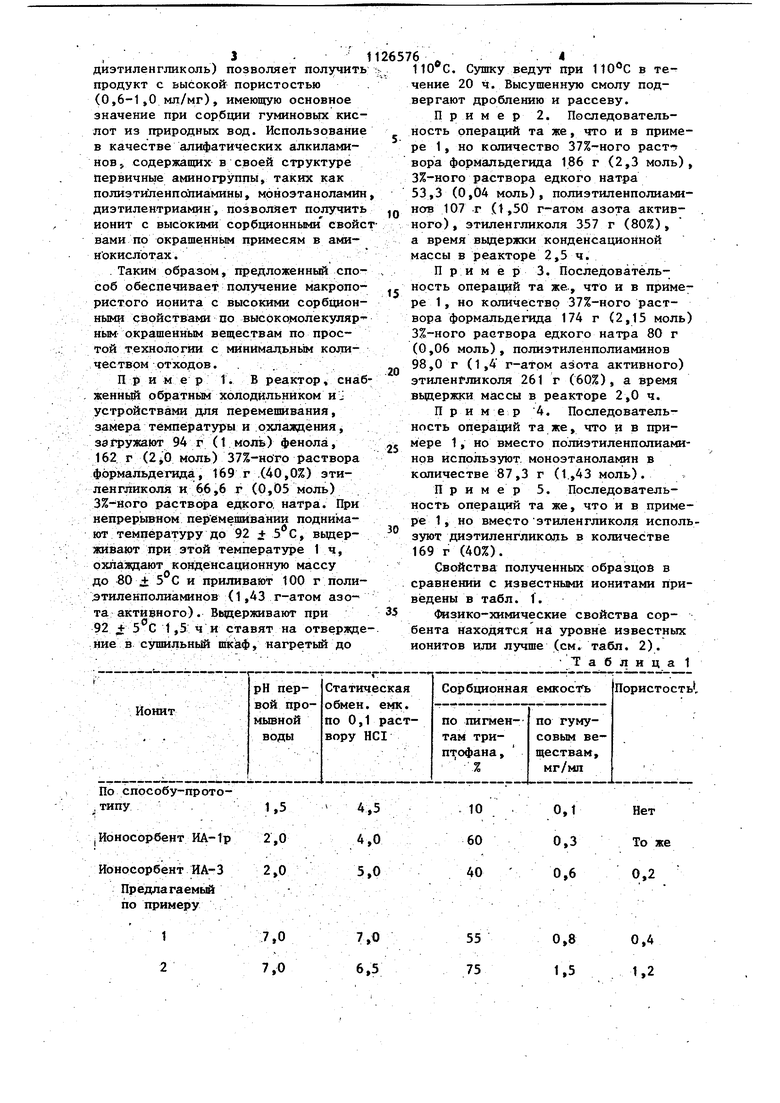

Окисляемость фильтрата после контакта с .кислотой, мг кислорода/г

Осмотическая стабильПродолжение табл.1

Т а б л и ц а 2

1,5

1,0

1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 0 |

|

SU204576A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - - | |||

| I -.,- | |||

Авторы

Даты

1984-11-30—Публикация

1983-05-27—Подача