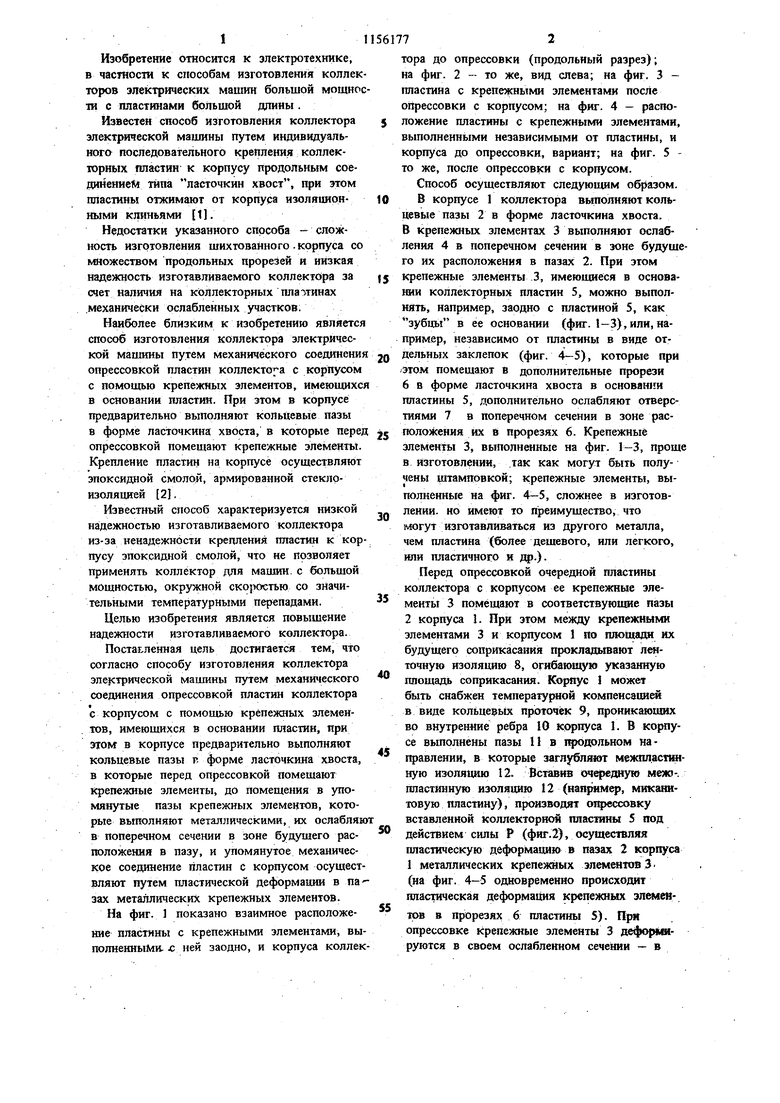

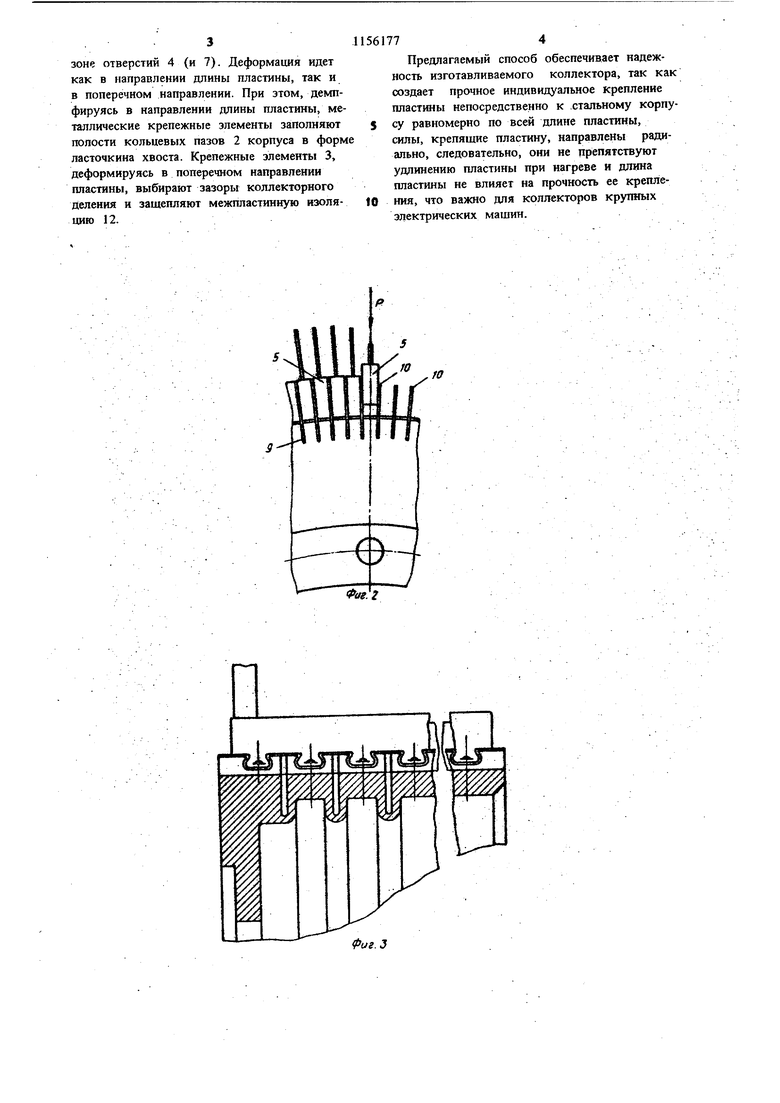

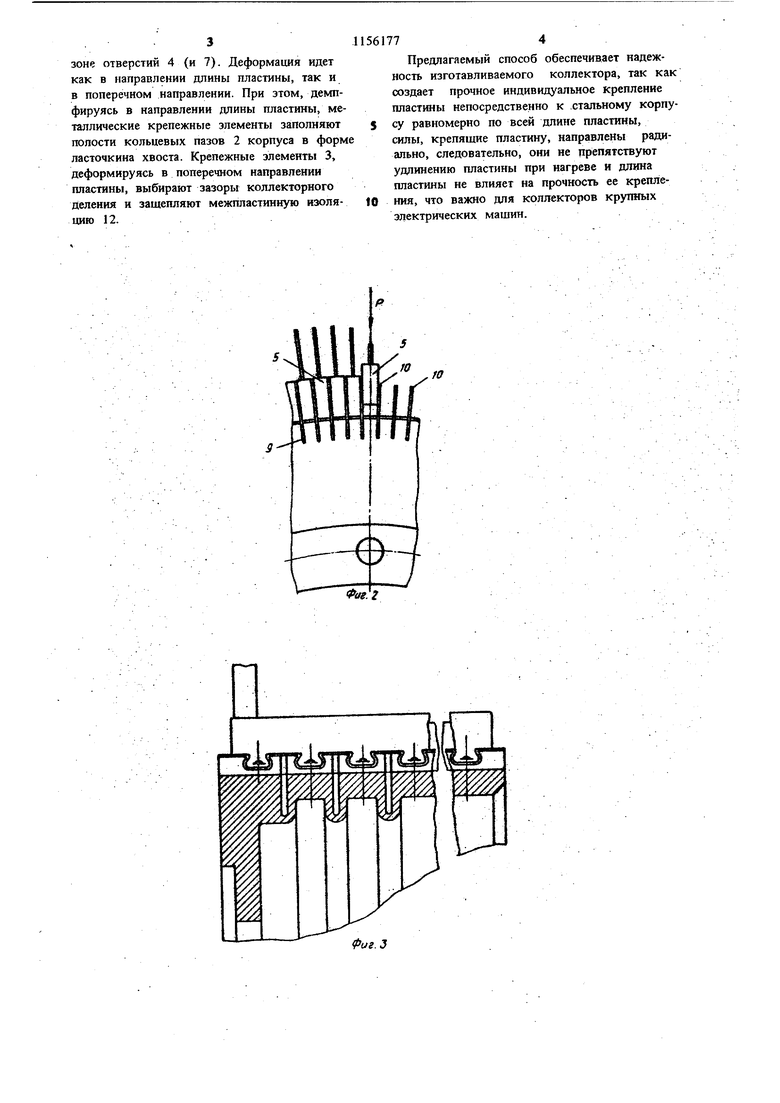

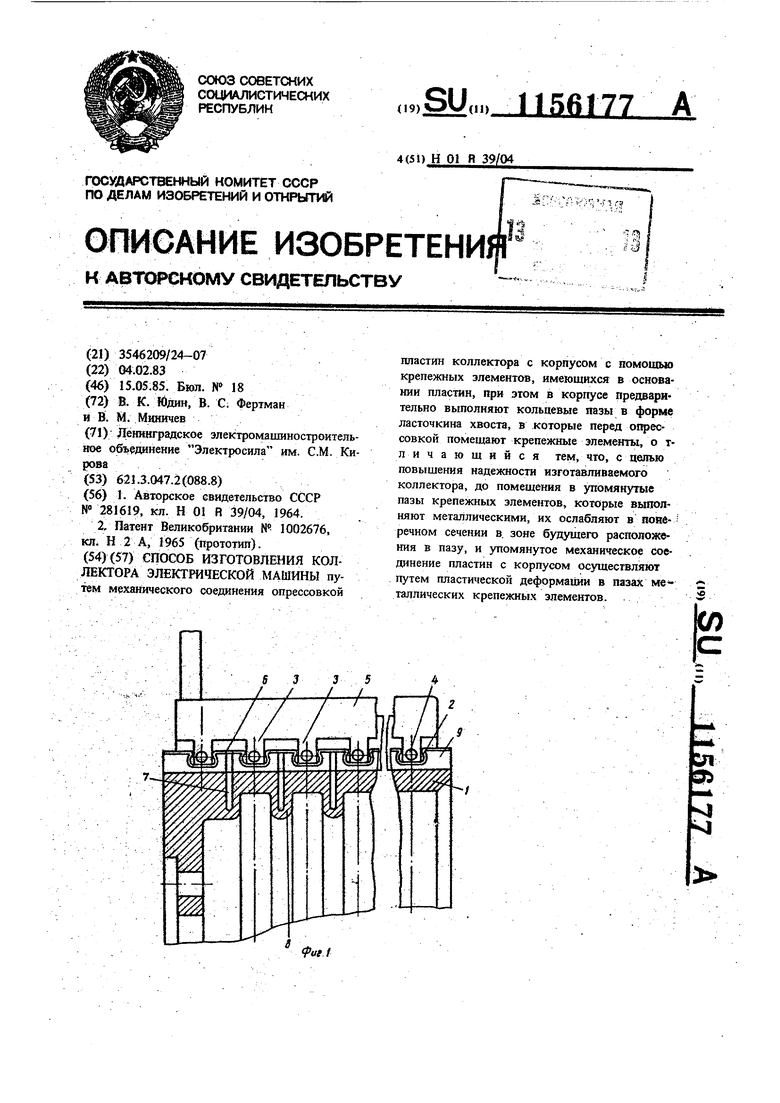

1 Изобретение относится к электротехнике, в частности к способам изготовления коллек торов электрических машин большой мощно ти с пластинами большой длины . Известен способ изготовления коллектора электрической машины путем индивидуального последовательного крепления коллекторных тшастин к корпусу продольным соединенней типа ласточкин хвост, при этом пластины отжимают от корпуса изоляшюнными клиньями 1. Недостатки указанного способа - сложность изготовления шихтованного-корпуса со множеством продольных прорезей и низкая надежность изготавливаемого коллектора за счет наличия на коллекторных пластинах механически ослабленных участков. Наиболее близким к изобретению является способ изготовления коллектора злектрическои машины путем механического соединения2о опрессовкой пластин коллектора с корпусом с помощью крепежных элементов, имеющихся в основании пластин. При этом в корпусе предварительно выполняют кольцевые пазы в форме ласточкина хвоста, в которые передjj опрессовкой помещают крепежные элементы. Крепление пластин на корпусе осуществляют эпоксидаои смолой, армированной стеклоизоляцией 2. Известный способ характеризуется низкой надежностью изготавливаемого коллектора из-за ненадежности крепления пластин к кор пусу эпоксидной смолой, что не позволяет применять коллектор для машин, с большой мощностью, окружной ско1К стью со значительными температурными перепадами. Целью изобретения является повышение надежности изготавливаемого коллектора. Постаьленная цель достигается тем, что согласно способу изготовления коллектора электрической машины путем механического соеданения опрессовкой пластин коллектора с корпусом с помощью крепежных элементов, имеющихся в основании пласгив, при этом в корпусе предварительно выполняют кольцевые пазы г форме ласточкина хвоста, в которые перед опрессовкой помещают крепежные элементы, до помещения в упомянутые пазы крепежных элементов, которые выполняют металлическими, их ослабляю в поперечном сечении в зоне будущего расположения в пазу, и упомянутое механическое соединение пластин с корпусом осущест вляют путем пластической деформации в па зах металлических крепежных элементов. На фиг. 1 показано взаимное расположение пластины с крепежными элементами, вы полненными, с ней заодно, и корпуса коллек 7 тора до опрессовки (продольный разрез); на фиг. 2 - то же, вид слева; на фиг. 3 пластина с крепежными элементами посЛе опрессовки с корпусом; на фиг. 4 - расположение пластины с крепежными элементами, вьшолненнь1ми независимыми от пластины, и корпуса до опрессовкн, вариант; на фиг. 5 то же, после опрессовки с корпусом. Способ осуществляют следующим образом. В корпусе 1 коллектора выполняют кольцевые пазы 2 в форме ласточкина хвоста. В крепежных злементах 3 выполняют ослабления 4 в поперечном сечении в зоне будущего их расположения в пазах 2. При этом крепежные элементы 3, имеющиеся в основании коллекторных пластин 5, можно выполнять, например, заодно с пластиной 5, как зубцы в ее основании (фиг. 1-3), или, например, независимо от пластины в виде отдельных заклепок (фиг. 4-5), которые при этом помещают в дополнительные прорези 6 в форме ласточкина хвоста в основании пластины 5, дополнительно ослабляют отверстиями 7 в поперечном сечении в зоне расположения их в прорезях 6. Крепежные элементы 3, выполненные на фиг. 1-3, проще в Изготовлении, так как могут быть получены щтамповкои; крепежные элементы, выполненные на фиг. 4-5, сложнее в изготовлении. но имеют то преимущество, что могут изготавливаться из другого металла, чем пластина (более дешевого, или легкого, или пластичного и др.). Перед опрессовкой очередной пластииы коллектора с корпусом ее крепежные элементы 3 помещают в соответствующие пазы 2 корпуса 1. При зтом между крепежными элементами 3 и корпусом 1 по площади их будущего соприкасания прокладывают ленточную изоляцию 8, огибающую указанную Площадь соприкасания. Корпус 1 может быть снабжен температурной компенсацией в виде кольцеэьсх проточек 9, проникающих во внутренние ребра 10 корпуса 1. В корпусе выполнены пазы И в продольном направлении, в которые заглубляют межпласгинную ИЗОЛЯ1ШЮ 12. Вставив очередную меж)-. пластинную изоляцию 12 (напртмер, миканитовую пластину), производят от ссовку вставленной коллекторной пластины 5 под действием силы Р (фиг.2), осуществляя пластическую деформацию в пазах 2 1 металлических крепежных элементов 3. (на фиг. 4-5 одновременно происходит пластическая деформация крепежных элемейтрв в прорезях 6 пластины 5). При опрессовке крепежные элементы 3 дефс мшруются в своем ослабленном сечении - в

зоне отверстий 4 (и 7). Деформация идет как в направлении длины пластины, так и в поперечном направлении. При этом, демпфируясь в направлении длины пластины, металлические крепежные элементы заполняют полости кольцевых пазов 2 корпуса в форм ласточкина хвоста. Крепежные элементы 3, деформируясь в поперечном направлении пластины, выбирают зазоры коллекторного деления и защепляют межпластинную изоляцию 12.

1561774

Предлагаемый способ обеспечивает надежность изготавливаемого коллектора, так как создает прочное индивидуальное крепление пластины непосредственно к стальному корну$ су равномерно по всей длине пластины, силы, крепящие пластину, направлены радиально, следовательно, они не препятствуют удлинению пластины при нагреве и длина пластины не влияет на прочность ее крепле10 НИН, что важно для коллекторов крупных электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Способ изготовления торцового коллектора электрической машины | 1988 |

|

SU1534588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU892550A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| Коллектор электрической машины | 1982 |

|

SU1065939A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ путем механического соединения опрессовкой пластин коллектора с корпусом с помощью крепежных элементов, имеющихся в основании пластин, при этом в корпусе предварительно выполняют кольцевые пазы в форме ласточкина хвоста, в которые перед опрессовкой помещают крепежные элементы, о тличаюшийся тем, что, с целью повышения надежности изготавливаемого коллектора, до помещения в з помянутые пазы крепежных элементов, которые выполняют металлическими, их ослабляют в поне- речном сечении в. зоне будущего расположения в пазу, и упомянутое механическое соединение пластин с корпусом осуществляют путем пластической деформации в пазах металлических крепежных элементов. :п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 0 |

|

SU281619A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-15—Публикация

1983-02-04—Подача