Изобретение относится к обработке металлов давлением, а именно к изготовлению штамповкой и прокаткой поковок типа тел вращения с ребордами, преимущественно опорных роликов трактора.

Известен способ изготовления стальных заготовок типа тел вращения с ребордами, заключающийся в горячей штамповке с обкаткой путем обжатия заготовки между двумя сближающимися пуансонами. При этом формообразование производят путем обжатия торцов заготовки, сообщая круговое коаксиальное движение матрице и заготовке 1.

Недостатком данного способа является низкая производительность.

Наиболее близким по технической сущности к изобретению является способ изготовления поковок типа тел вращения с торцовыми ребордами, включающий нагрев заготовки, ее штамповку с предварительным оформлением реборды и последующую прокатку 2.

Недостатками известного способа являются большой расход металла, повышенная трудоемкость и невысокая производительность процесса.

Целью изобретения является экономия металла, снижение трудоемкости и повышение производительности.

Поставленная цель достигается тем, что согласно способу изготовления стальных поковок типа тел вращения с торцовыми ребордами, включающему нагрев заготовки, ее штамповку с предварительным оформлением реборды и последующую прокатку ее, штамповку заготовки осуществляют в закрытом объеме с одновременным приложением встречных торцовых усилий деформирования до получения реборд шириной 1,05-1,25 и высотой 0,7-0,85 от размеров готовой поковки, после штамповки заготовку сначала охлаждают до 200-300°С, а затем нагревают под прокатку по поверхности на глубину 0,3-0,5 от высоты реборд, при этом прокатку начинают с обжатия торцов реборд.

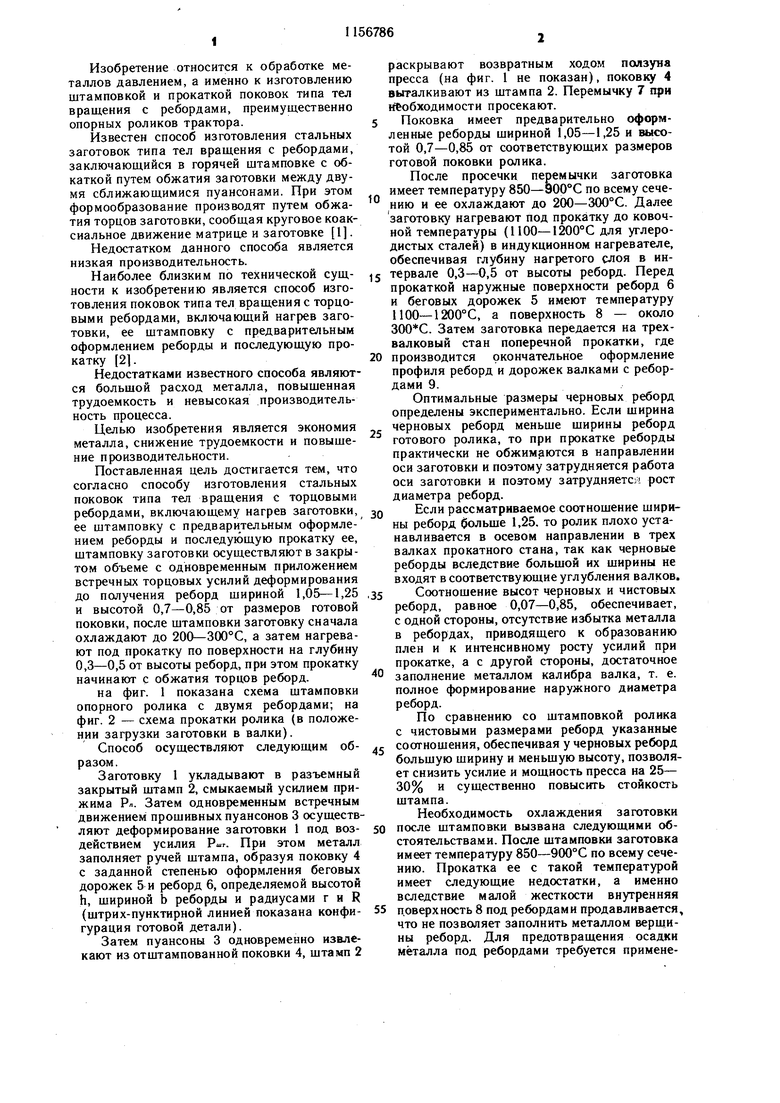

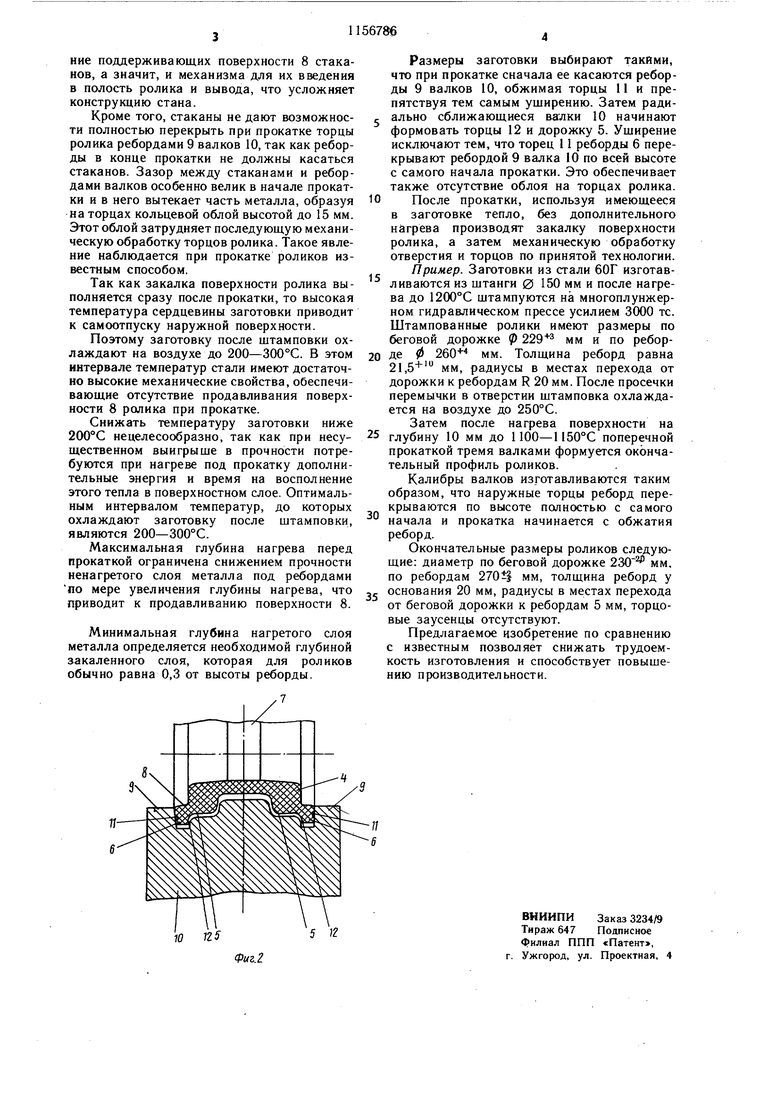

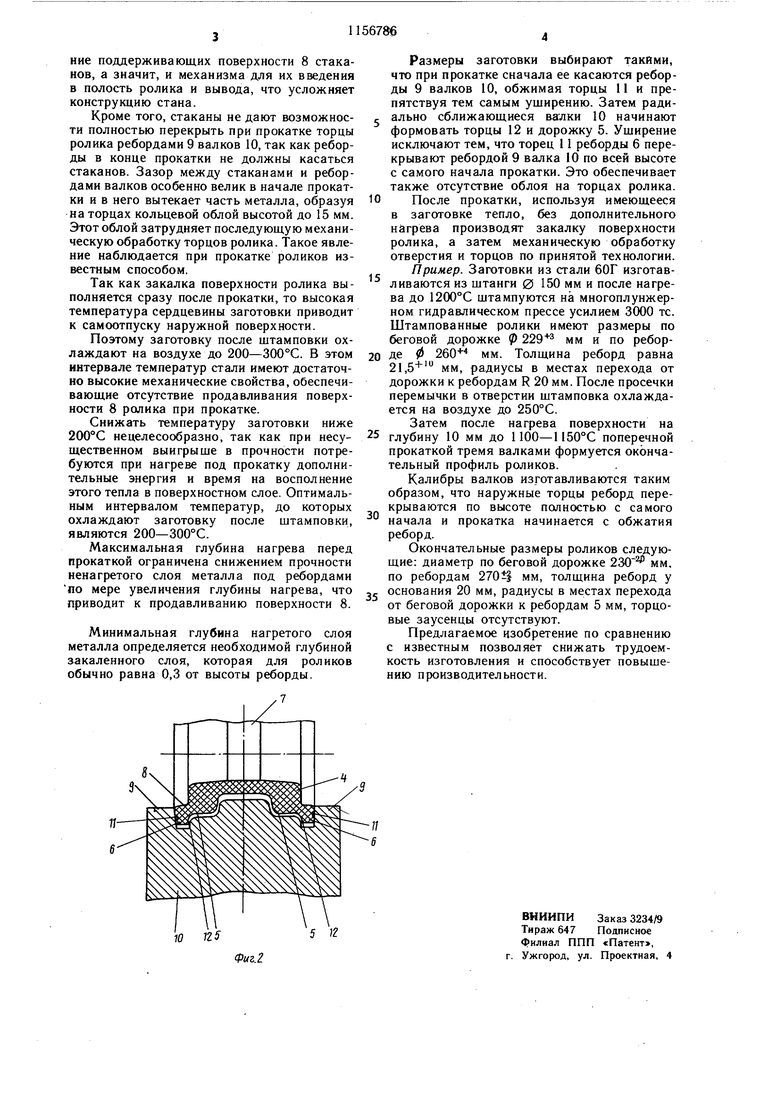

на фиг. 1 показана схема штамповки опорного ролика с двумя ребордами; на фиг. 2 - схема прокатки ролика (в положении загрузки заготовки в валки).

Способ осуществляют следующим образом.

Заготовку 1 укладывают в разъемный закрытый штамп 2, смыкаемый усилием прижима Ря. Затем одновременным встречным движением прошивных пуансонов 3 осуществляют деформирование заготовки 1 под воздействием усилия Ршг. При этом металл заполняет ручей штампа, образуя поковку 4 с заданной степенью оформления беговых дорожек 5 и реборд 6, определяемой высотой h, шириной b реборды и радиусами г и R (штрих-пунктирной линией показана конфигурация готовой детали).

Затем пуансоны 3 одновременно извлекают из отштампованной поковки 4, штамп 2

раскрывают возвратным ходом ползуна пресса (на фиг. 1 не показан), поков 4 выталкивают из штампа 2. Перемычку 7 при необходимости просекают. 5 Поковка имеет предварительно оформленные реборды щириной 1,05-1,25 и высотой 0,7-0,85 от соответствующих размеров готовой поковки ролика.

После просечки перемычки заготовка имеет температуру 850-ЭОО°С по всему сечению и ее охлаждают до 200-300°G. Далее заготовку нагревают под прокатку до ковочной температуры (1100-1200°С для углеродистых сталей) в индукционном нагревателе, обеспечивая глубину нагретого слоя в интервале 0,3-0,5 от высоты реборд. Перед прокаткой наружные поверхности реборд 6 и беговых дорожек 5 имеют температуру 1100-1200°С, а поверхность 8 - около . Затем заготовка передается на трехвалковый стан поперечной прокатки, где

0 производится окончательное оформление профиля реборд и дорожек валками с ребордами 9.

Оптимальные размеры черновых реборд определены экспериментально. Если ширина черновых реборд меньше ширины реборд готового ролика, то при прокатке реборды практически не обжимаются в направлении оси заготовки и поэтому затрудняется работа оси заготовки и поэтому затрудняется рост диаметра реборд.

Q Если рассматриваемое соотношение ширины реборд Дольше 1,25. то ролик плохо устанавливается в осевом направлении в трех валках прокатного стана, так как черновые реборды вследствие большой их ширины не входят в соответствующие углубления валков.

5 Соотношение высот черновых и чистовых реборд, равное 0,07-0,85, обеспечивает, с одной стороны, отсутствие избытка металла в ребордах, приводящего к образованию плен и к интенсивному росту усилий при прокатке, а с другой стороны, достаточное

заполнение металлом калибра валка, т. е. полное формирование наружного диаметра реборд.

По сравнению со штамповкой ролика с чистовыми размерами реборд указанные

J соотношения, обеспечивая у черновых реборд большую ширину и меньшую высоту, позволяет снизить усилие и мощность пресса на 25- 30% и существенно повысить стойкость штампа.

Необходимость охлаждения заготовки

0 после штамповки вызвана следующими обстоятельствами. После штамповки заготовка имеет температуру 850-900°С по всему сечению. Прокатка ее с такой температурой имеет следующие недостатки, а именно вследствие малой жесткости внутренняя

5 поверхность 8 под ребордами продавливается, что не позволяет заполнить металлом реборд. Для предотвращения осадки металла под ребордами требуется примене

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа звена трака гусеничной машины | 1982 |

|

SU1060293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Способ протермического обратного выдавливания пустотелых деталей | 1981 |

|

SU1007807A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

СПОСОБ . ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПОКОВОК ТИПА ТЕЛ ВРАЩЕНИЯ С ТОРЦОВЫМИ РЕБОРДАМИ, включающий нагрев заготовки, ее штамповку с предварительным оформлением реборды и последующую прокатку, отличающийся тем что, с целью экономии металла, снижения трудоемкости и повыщения производительности, штамповку заготовки осуществляют в закрытом объеме с одновременным приложением встречных торцовых усилий деформирования до получения реборд шириной 1,05-1,25 и высотой 0,7-0,85 от размеров готовой поковки, после штамповки заготовку сначала охлаждают до 200-300°С, а затем нагревают под прокатку по поверхности на глубину 0,3-0,5 от высоты реборд, при этом прокатку начинают с обжатия торцов реборд. (Л ел О) СХ) Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ штамповки с обкаткой | 1977 |

|

SU673367A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шифрин М | |||

| Ю | |||

| и др | |||

| Производство цельнокатаных колес и бандажей | |||

| М., «Металлургия, 1954, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-05-23—Публикация

1982-12-24—Подача