Изобретение относится к безотходным технологическим процессам, основанньм на пластическом деформировании металлов без нагрева, и может быть использовано для изготовления цилиндрических шестерен с прямым зубом на прессах.

Целью изобретения является повышение точности получаемых изделий, расширение их номенклатуры и повышение стойкости инструмента за счет снижения удельных усилий в процессе деформирования.

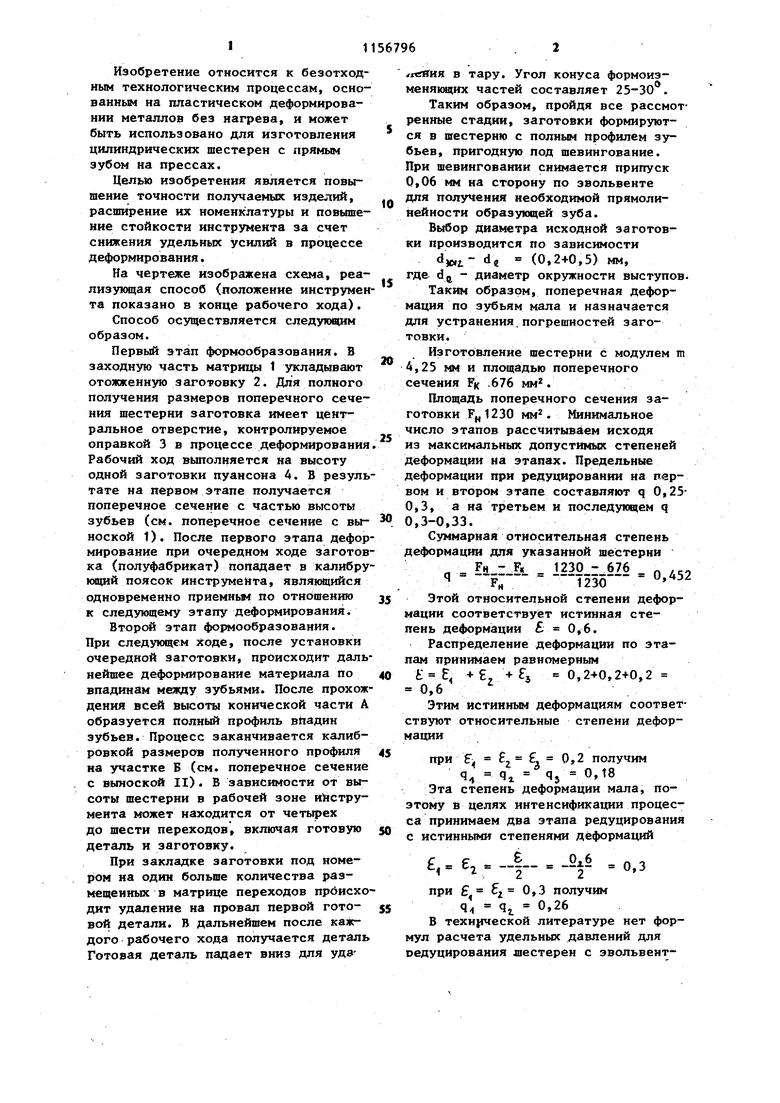

На чертеже изображена скома, реализующая способ (положение инструмента показано в конце рабочего хода).

Способ осуществляется следующим образом.

Первьй этап формообразования. В заходнз часть матрицы 1 укладывают отожженную заготовку 2. Для полного получения размеров поперечного сечения шестерни заготовка имеет центральное отверстие, контролируемое оправкой 3 в процессе деформирования Рабочий ход выполняется на высоту одной заготовки пуансона 4. В результате на первом этапе получается поперечное сечение с частью высоты зубьев (см. поперечное сечение с выноской 1). После первого этапа деформирование при очередном ходе заготовка (полуфабрикат) попадает в калибрукяций поясок инструмента, являющийся одновременно приемньм по отношению к следующему этапу деформирования,

Второй этап формообразования. При следующем ходе, после установки очередной заготовки, происходит дальнейшее деформирование материала по впадинам мезвду зубьями. После прохождения всей высоты конической части А образуется полный профиль вйадин зубьев. Процесс заканчивается калибровкой размеров полученного профиля на участке В (см. поперечное сечение с выноской II). В зависимости от высоты шестерни в рабочей зоне ийструмента может находится от четырех до шести переходов, включая готовую деталь и заготовку.

При закладке заготовки под номером на один больше количества размещенных в матрице переходов происходит удаление на провал первой готовой детали. В дальнейшем после каждого рабочего хода получается деталь Готовая деталь падает вниз для удэгх«гЯия в тару. Угол конуса формоизменяющих частей составляет 25-30®.

Таким образом, пройдя все рассморенные стадии, заготовки формируются в шестерню с полным профилем зубьев, пригодную под шевингование. При шевинговании снимается припуск 0,06 мм на сторону по звольвенте для получения необходимой прямолинейности образующей зуба.

Выбор диаметра исходной заготовки Производится по зависимости

(0,2+0,5) мм.

- d,

Wi

где d - диаметр окружности выступов.

Таким образом, поперечная деформация по зубьям мала и назначается для устранения, погрешностей заготовки.

Изготовление шестерни с модулем m 4,25 мм и площадью поперечного сечения FK .676 мм.

Площадь поперечного сечения заготовки FJ, 1230 мм. Минимальное число этапов рассчитываем исходя из максимальных допустимых степеней деформации на этапах. Предельные деформации при редуцировании на первом и втором этапе составляют q 0,250,3, а на третьем и последующем q 0,3-0,33.

Суммарная относительная степень деформации для указанной шестерни FH - F, 1230 - 676

0,452

1230

Р«

Этой относительной степени деформации соответствует истинная степень деформации 0,6.

Распределение деформации по этапам принимаем равномерным

f 8. 0,2+0,2+0,2 0,6

Этим истинным деформациям соответствуют относительные степени деформации

-Ч

0,2 получим

при €.

Ч-, -Чг Ч 018 Эта степень деформации мала, поэтому в целях интенсификации процесса принимаем два этапа редуцирования с истинными степенями дёформахщй

2i§

4 1 - 2 2

0,3 при 1- 0,3 получим

q q 0,26 q.

В технической литературе нет формул расчета удельных давлений для редуцирования шестерен с эвольвентным зубом, поэтому воспользуемся формулой для редуцирования шлицев, как наиболее приближенных к данному случаю.

В результате расчета удельных давлений по формуле

РМ 6„(о,,.. .i).6,,,( V

i. ,-°Иви (Ьц, 1.1Г 1

получаем удельное давление на инструмент на первом этапе р, 1100 МПа и на втором этапе ( 2020 МПа для стали 15ХФ.

В случае, если деформирование производить непрерывно, удельное давление составит 3400 МПа, что превышает возможность инструментальныхс сталей для холодной объемной штамповки.

В связи с дроблением деформации по этапам появляется возможность заранее задавать рациональную величину удельных давлений на каждом этапе. Это позволяет по сравнению с известным способом повысить стойкость матриц, получить профиль зуба с максимальным приближением к чертежу штамповкой, изготовить шестерни с модулем до 5 мм взамен резания металлов и получить экономию металла.

Кроме того, волокна металла в детали не будут перерезанными, а будут соответствовать контуру зубьев что повысит качество и долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ ОХОТНИЧЬЕГО ОРУЖИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2151016C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| Способ ремонта шестеренных гидронасосов | 1990 |

|

SU1729724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

СПОСОБ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ШЕСТЕРЕН, заключающийся в последовательном оазмещении нескольких цилиндрических заготовок одна на другую в сквозной полости инструмента, боковая поверхность которого образует его гравюру, деформировании приложением осевого деформирующего усилия и удалении готовой детали на провал следующей заготовкой, отличающийся тем, что, с целью повышения точности получаемых изделий, расширения их номенклатуры и повьшения стойкости, деформирование заготовок проводят-последовательно в несколько этапов за один рабочий ход инструмента, со степенью деформации заготовки на каждом этапе в пределах 0,25-0,33. сл сд О5 со о:

| ВЫДАВЛИВАНИЯ ШЕСТЕРЕНс ЗУБЬЯМИ | 0 |

|

SU166223A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-21—Подача