Изобретение относится к обработке металлов давлением и может использоваться при изготовлении цилиндрических зубчатых колес и шестерен с прямыми зубьями, а также зубчатых муфт и шлицевых втулок, получаемых холодной, полугорячей или горячей штамповкой..

Цель изобретения - повьш1ени€ качества изделий за счет обеспечения полного оформления зубчатого венца изделия и его благоприятной макроструктуры, а также повьшгение производительности штамповки.

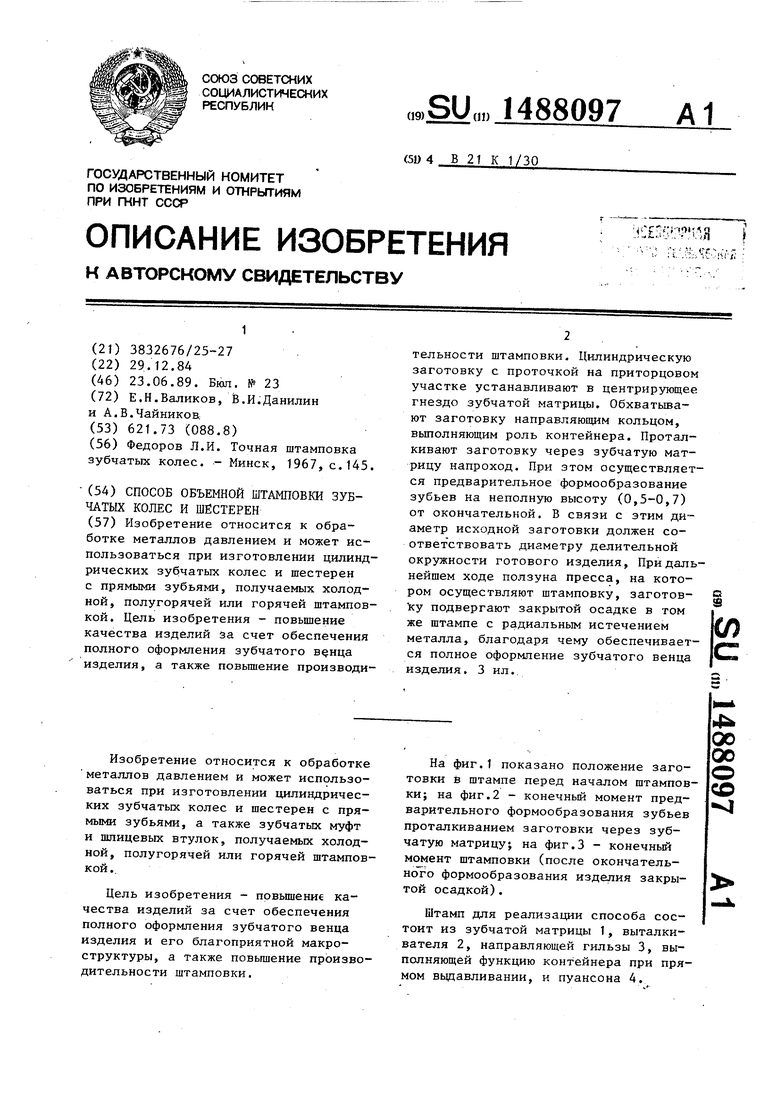

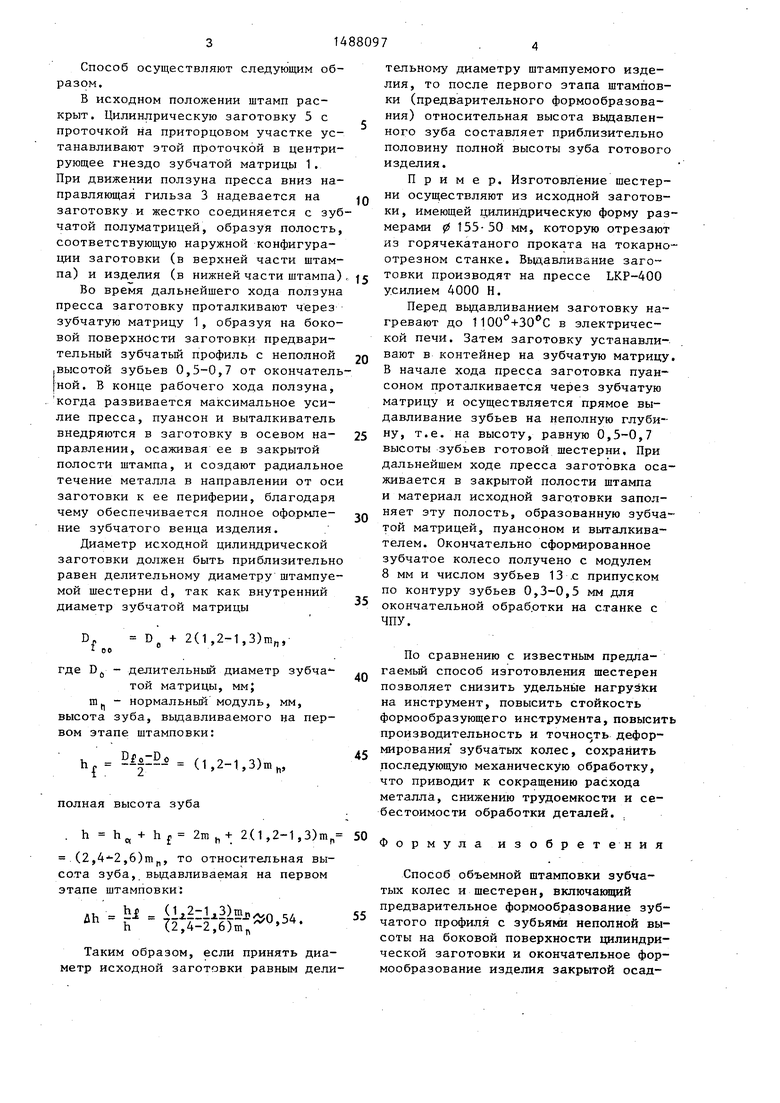

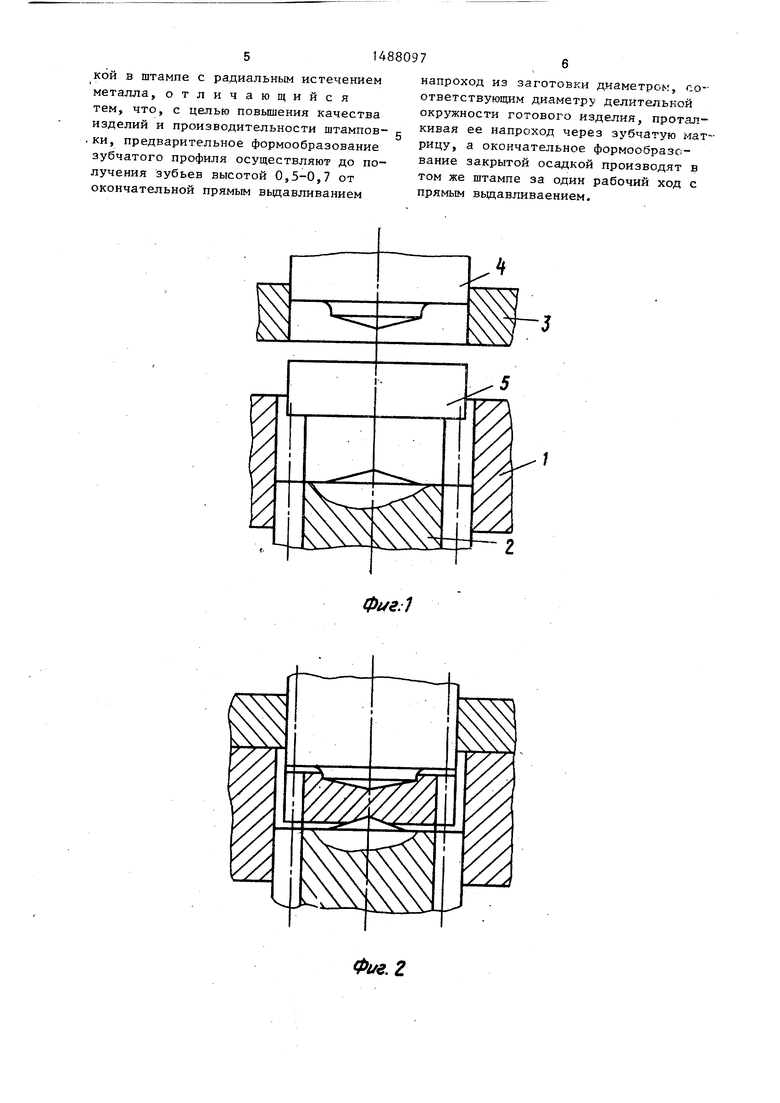

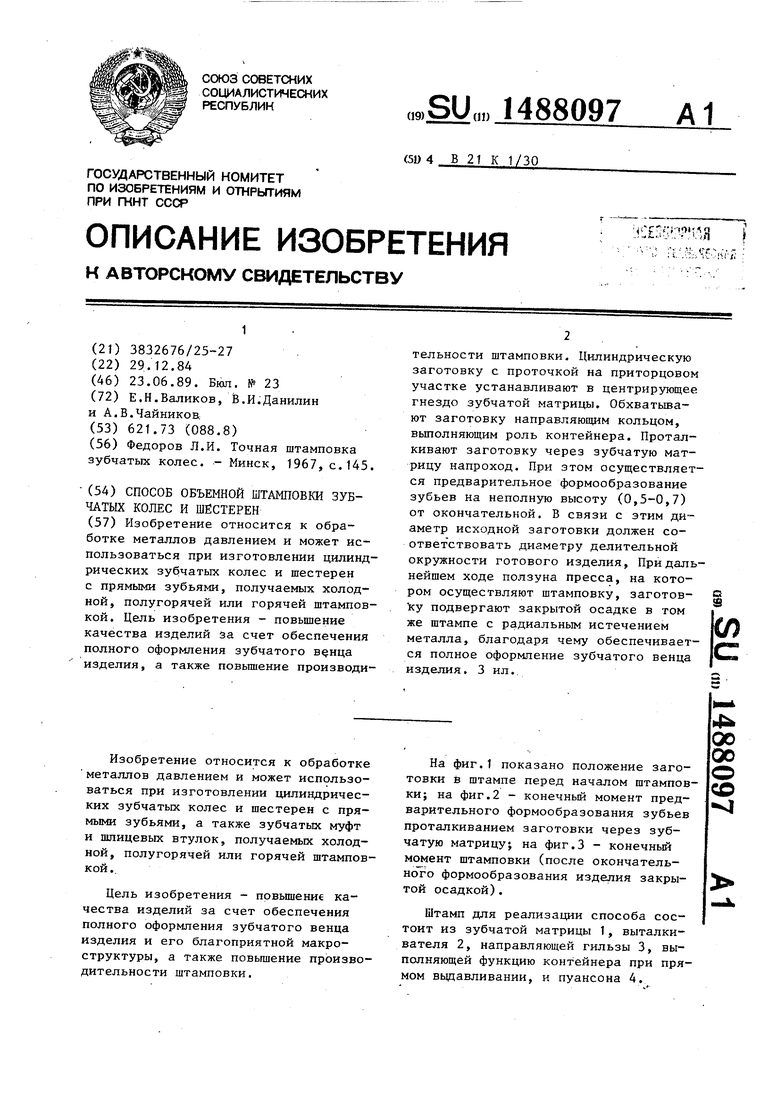

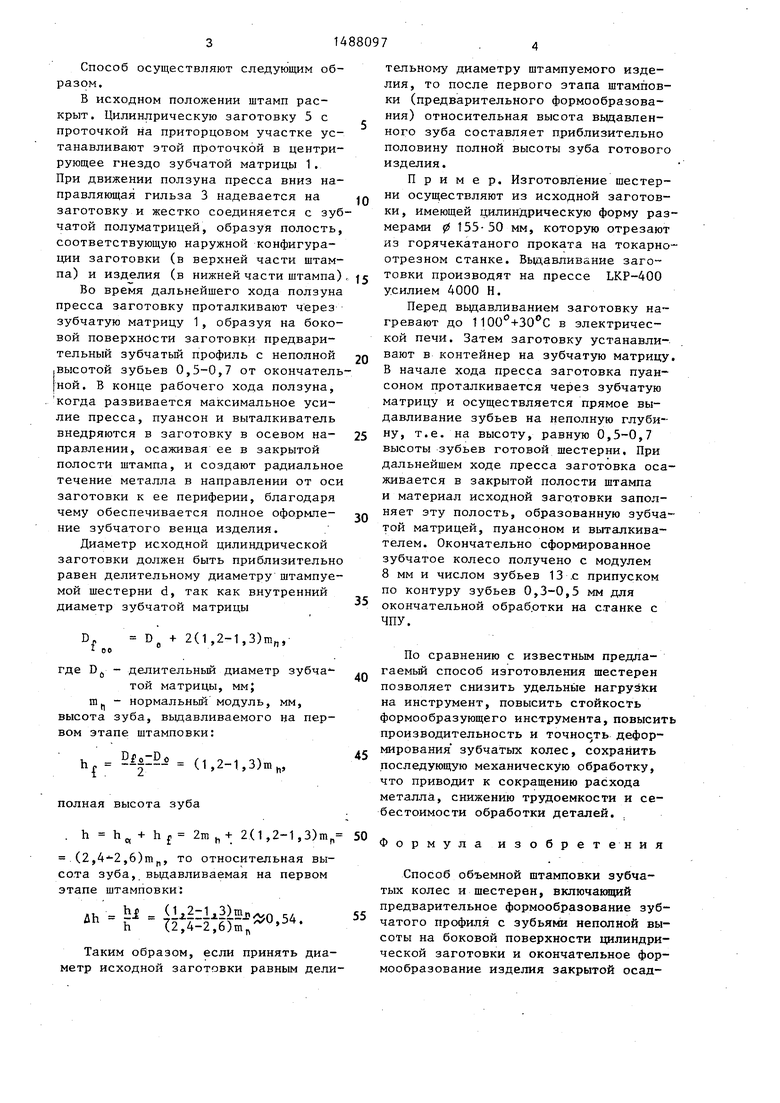

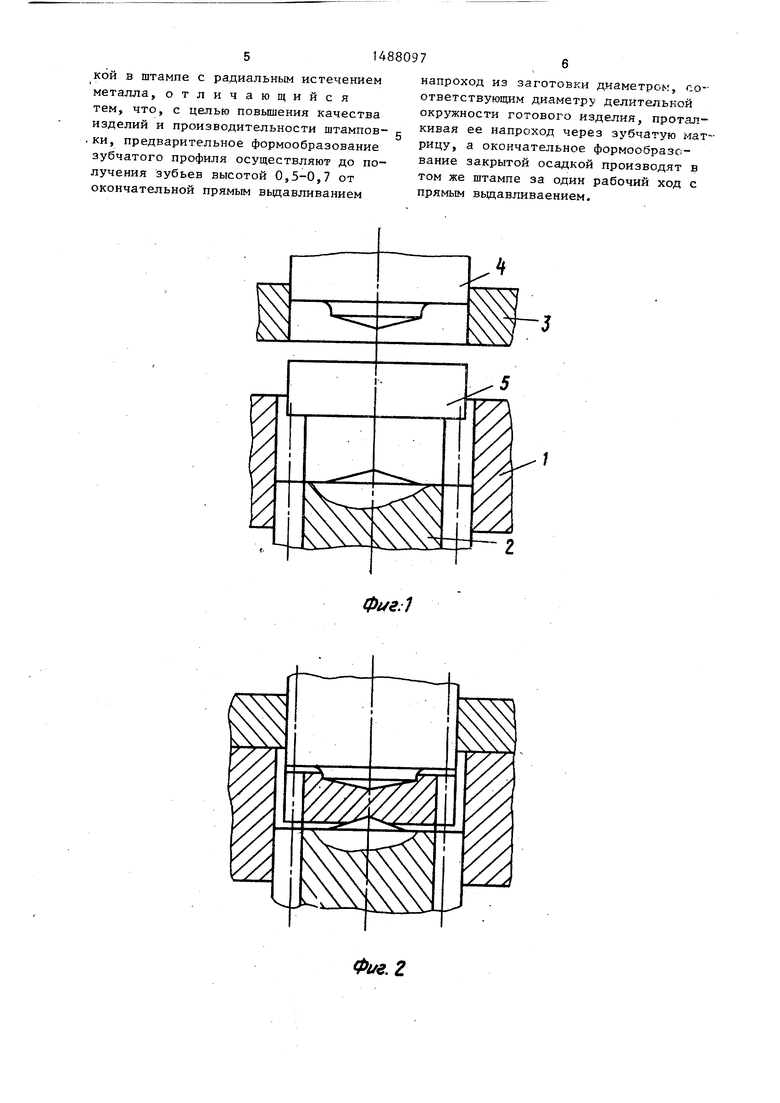

На фиг.1 показано положение заготовки в штампе перед началом штамповки; на фиг.2 - конечный момент предварительного формообразования зубьев проталкиванием заготовки через зубчатую матрицу; на фиг.З - конечный момент штамповки (после окончатель- но го формообразования изделия закрытой осадкой).

Штамп для реализации способа состоит из зубчатой матрицы 1, выталкивателя 2, направляющей гильзы 3, выполняющей функцию контейнера при прямом выдавливании, и пуансона 4.

00 00

о со vl

Способ осуществляют следующим образом,

В исходном положении штамп раскрыт. Цилинлрическую заготовку 5с проточкой на приторцовом участке устанавливают этой проточкой в центрирующее гнездо зубчатой матрицы 1. При движении ползуна пресса вниз направляющая гильза 3 надевается на заготовку и жестко соединяется с зубчатой полуматрицей, образуя полость, соответствующую наружной конфигурации заготовки (в верхней части штампа) и изделия (в нижней части штампа)

Во время дальнейшего хода ползуна пресса заготовку проталкивают через зубчатую матрицу 1, образуя на боковой поверхности заготовки предварительный зубчатый профиль с неполной высотой зубьев 0,5-0,7 от окончательной. В конце рабочего хода ползуна, когда развивается максимальное усилие пресса, пуансон и выталкиватель внедряются в заготовку в осевом на- правлении, осаживая ее в закрытой полости штампа, и создают радиальное течение металла в направлении от оси заготовки к ее периферии, благодаря чему обеспечивается полное оформле- ние зубчатого венца изделия.

Диаметр исходной цилиндрической заготовки должен быть приблизительно равен делительному диаметру штампуемой шестерни d, так как внутренний диаметр зубчатой матрицы

D

f

D + 2(1,2-1,3)m

n

где Djj - делительньм диаметр зубчатой матрицы, мм; m 1 - нормальный модуль, мм, высота зуба, вьщавливаемого на первом этапе штамповки:

. (1,2-1,3)

m

h

полная высота зуба

h 2( 1,2-1,3)mp

(2,,6)mp, то относительная высота зуба, вьщавливаемая на первом этапе штамповки:

ДЬ ,54. h (2,4-2,6)т„

Таким образом, если принять диаметр исходной заготовки равным делиQj

0 5 Q

5

0

5

0

5

тельному диаметру штампуемого изделия, то после первого этапа штамповки (предварительного формообразования) относительная высота вьдавлен- ного зуба составляет приблизительно половину полной высоты зуба готового изделия.

Пример. Изготовление шестерни осуществляют из исходной заготовки, имеющей цилиндрическую форму размерами 0 155-50 мм, которую отрезают из горячекатаного проката на токарно- отрезном станке. Вьш,авливание загс™ тонки производят на прессе LKP-400 усилием 4000 Н.

Перед вьдавливанием заготовку нагревают до IIOO +ЗО С в электрической печИ. Затем заготовку устанавливают в контейнер на зубчатую матрицу. В начале хода пресса заготовка пуансоном проталкивается через зубчатую матрицу и осуществляется прямое выдавливание зубьев на неполную глубину, т.е. на высоту, равную 0,5-0,7 высоты зубьев готовой шестерни. При дальнейшем ходе пресса заготовка осаживается в закрытой полости штампа и материал исходной заготовки заполняет эту полость, образованную зубчатой матрицей, пуансоном и выталкивателем. Окончательно сформированное зубчатое колесо получено с модулем 8 мм и числом зубьев 13 ,с припуском по контуру зубьев 0,3-0,5 мм для окончательной обраб.отки на станке с ЧПУ.

По сравнению с известным предла- гаемьй способ изготовления шестерен позволяет снизить удельные HarpyeicH на инструмент, повысить стойкость формообразующего инструмента, повысить производительность и точность деформирования зубчатых колес, сохранить последующую механическую обработку, что приводит к сокращению расхода металла, снижению трудоемкости и себестоимости обработки деталей.

Формула изобретения

Способ объемной штамповки зубчатых колес и щестерен, включающий предварительное формообразование зубчатого профиля с зубьями неполной высоты на боковой поверхности цилиндрической заготовки и окончательное формообразование изделия закрытой осадкой в штампе с радиальным истечением металла, отличающийся тем, что, с целью повьшения качества изделий и производительности штампов- ,ки, предварительное формообразование зубчатого профиля осуществляют до получения зубьев высотой 0,5-0,7 от окончательной прямым выдавливанием

напроход из заготовки диаметром, соответствующим диаметру делительной окружности готового изделия, проталкивая ее напроход через зубчатую матрицу, а окончательное формообразование закрытой осадкой производят в том же штампе за один рабочий ход с прямым вьщавливаением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Способ формообразования внутренних остроконечных зубьев с наклонным профилем | 1990 |

|

SU1736656A1 |

| Штамп для восстановления цилиндрических зубчатых колес | 1982 |

|

SU1006149A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ЧАШИ - ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2278762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БРОНЕБОЙНЫХ СЕРДЕЧНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении цилиндрических зубчатых колес и шестерен с прямыми зубьями, получаемых холодной, полугорячей или горячей штамповкой. Цель изобретения - повышение качества изделий за счет обеспечения полного оформления зубчатого венца изделия, а также повышение производительности штамповки. Цилиндрическую заготовку с проточкой на приторцовом участке устанавливают в центрирующее гнездо зубчатой матрицы. Обхватывают заготовку направляющим кольцом, выполняющим роль контейнера. Проталкивают заготовку через зубчатую матрицу напроход. При этом осуществляется предварительное формообразование зубьев на неполную высоту - (0,5-0,7) от окончательной. В связи с этим диаметр исходной заготовки должен соответствовать диаметру делительной окружности готового изделия. При дальнейшем ходе ползуна пресса, на котором осуществляют штамповку, заготовку подвергают закрытой осадке в том же штампе с радиальным истечением металла, благодаря чему обеспечивается полное оформление зубчатого венца изделия. 3 ил.

фие:1

Фиг. 2

Фие.З

| Федоров Л.И | |||

| Точная штамповка зубчатых колес | |||

| - Минск, 1967, с.145. |

Авторы

Даты

1989-06-23—Публикация

1984-12-29—Подача