Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа колесных гаек и ступенчатых полупустотелых деталей на холодновысадочных автоматах.

Известен способ изготовления колпачковой гайки с глухим отверстием, включающий отрезку стержневой заготовки мерной длины, осадку заготовки с формированием предварительного углубления для получения фаски на одном торце и радиуса сопряженного с плоским торцом, осадку шестигранника, выдавливание предварительного отверстия, выдавливание с получением окончательной глубины отверстия и одновременное формирование радиусной поверхности торца (Заявка Германии DE 4426759 А1, кл. B21K 1/64).

Недостатком известного способа является невысокая стойкость инструмента на операции осадки шестигранника. Кроме того, способ не предназначен для формирования наружной конической поверхности и фланца на гайке.

Известен способ изготовления гайки с глухим отверстием, включающий отрезку стержневой заготовки мерной длины, осадку заготовки с формированием предварительного углубления для получения фаски на одном торце и радиуса сопряженного с плоским торцом, выдавливание предварительного отверстия, выдавливание с получением ступенчатой заготовки и окончательной глубины отверстия, редуцирование многогранника (Патент Японии JP 55-46776, (фиг.3, 4), кл. B21K 1/70).

Недостатком известного способа является то, что способ не обеспечивает формирование наружной конической поверхности гайки необходимой величины и фланца.

Известен способ изготовления гайки крепления переднего колеса, включающий отрезку заготовки, калибровку заготовки с образованием наметки и набором металла во фланец, обратное выдавливание полости, на торце со стороны фланца, равной по глубине половине окончательной, калибровку фланца без образования заусенца, выдавливание полости на окончательную глубину с одновременным выдавливанием многогранника на другом торце заготовки (Ковка и штамповка: Справочник под ред. Г.А.Навроцкого. Т.3. - М., 1987, с.188, рис.53в).

Недостатком известного способа является то, что способ не обеспечивает формирование наружной конической поверхности гайки необходимой величины. Кроме того, недостатком является то, что при изготовлении многогранника выдавливанием, из-за особенностей течения металла, невозможно его формирование на всю высоту гайки, от торца до фланца.

Наиболее близким к предлагаемому является способ изготовления колесной гайки включающий отрезку заготовки диаметром, равным 1,08÷1,12 размера гайки под ключ, осадку заготовки с одновременным оформлением предварительного углубления на одном торце для получения внутренней фаски и предварительным формированием конуса на другом торце для получения наружной фаски, окончательное оформление углублений на обоих торцах совместно с предварительным формированием наружной рабочей поверхности в виде конуса, при этом меньший диаметр сформированного предварительного конуса составляет 0,95÷0,98 меньшего диаметра готовой гайки, продолжение формирования наружной рабочей конической поверхности с одновременным выдавливанием предварительного отверстия под нарезку резьбы на глубину, равную 0,8÷0,9 высоты от торца до наружной рабочей конической поверхности, редуцирование многогранника с сохранением ранее выдавленного отверстия под нарезку резьбы, с получением фланца и оформлением внутренних фасок на обоих торцах, пробивку отверстия (Патент РФ №2229953, кл. B21K 1/70).

Недостатком известного способа является то, что при выдавливании отверстия наблюдается низкая стойкость инструмента. Кроме того, изготовление колесных гаек с глухим отверстием глубиной до 3d, где d - диаметр отверстия, по данному способу, с удовлетворительной стойкостью инструмента не представляется возможным.

Задачей изобретения является изготовление колесных гаек с глухой полостью глубиной до 3d, где d - диаметр глухой полости, и повышение стойкости инструмента.

Поставленная задача достигается тем, что в предлагаемом способе изготовления, включающем отрезку заготовки, осадку заготовки с формированием предварительного углубления для получения внутренней фаски на одном торце, осуществляемую на первом переходе, оформление внутренней фаски на торце и формирование наружной конической поверхности с оформлением фланца, осуществляемых на втором переходе, согласно изобретению осуществляют выдавливание глухой полости со стороны торца, прилегающего к наружной конической поверхности, причем выдавливание осуществляют последовательно на трех последних переходах, при этом на третьем переходе глубина глухой полости составляет (1,1÷1,5)d, где d - диаметр глухой полости, на четвертом переходе увеличивают глубину до (2,2÷2,4)d, далее на последнем переходе после параллельного переноса заготовки глубину глухой полости доводят до (2,5÷3)d и одновременно редуцируют многогранник и формируют фланец при выполнении наружной конической поверхности.

Благодаря выдавливанию на изделии глухой полости глубиной 3d за три перехода высадки достигается более равномерное распределение деформаций, что позволяет повысить стойкость инструмента и осуществить формирование изделия с высоким качеством.

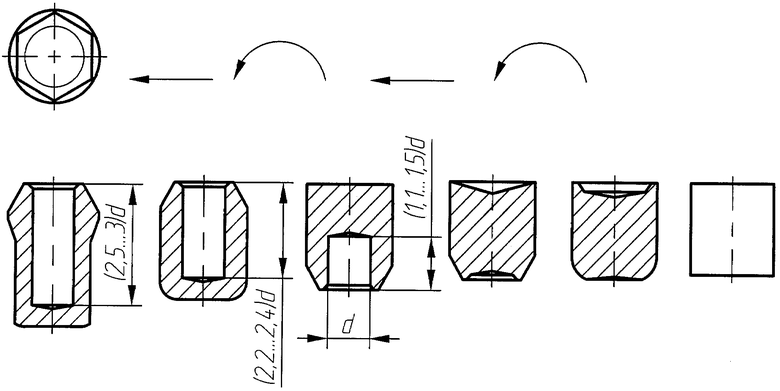

Сущность изобретения поясняется чертежом, где показана технологическая схема процесса высадки.

Способ осуществляют следующим образом.

Отрезают заготовку мерной длины, затем на первом переходе высадки осуществляют осадку заготовки с формированием предварительного углубления для получения внутренней фаски на одном торце и производят формирование наружного радиуса на противоположном торце. На втором переходе высадки заготовку переносят с поворотом на 180° и одновременно с оформлением углубления для получения внутренней фаски на торце производят предварительное формирование наружной поверхности конуса. На третьем переходе высадки заготовку переносят параллельно и осуществляют предварительное выдавливание полости глубиной (1,1÷1,5)d, где d - диаметр полости и одновременно продолжают формирование наружной конической поверхности. На четвертый переход высадки заготовку переносят с поворотом на 180° и продолжают углублять полость до (2,2÷2,4)d и одновременно формируют наружный радиус, сопряженный с плоским торцом гайки. На последнем переходе высадки заготовку переносят параллельно, далее глухую полость доводят до глубины, равной (2,5÷3)d, одновременно редуцируют многогранник и формируют фланец при выполнении наружной конической поверхности.

Изготовление деталей типа колесных гаек по предлагаемому способу позволяет увеличить стойкость инструмента при получении глухой полости глубиной до 3d, где d - диаметр глухой полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2010 |

|

RU2428273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 1997 |

|

RU2122917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ГАЕК ДЛЯ КОЛЕС АВТОМОБИЛЕЙ | 2004 |

|

RU2291024C2 |

| Способ изготовления многогранных гаек с выпукло-вогнутой боковой поверхностью и фланцем | 1990 |

|

SU1804367A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 2000 |

|

RU2191088C2 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

Изобретение относится к обработке металлов давлением. Способ включает отрезку заготовки, осадку заготовки и редуцирование многогранника. Осадку проводят на первом переходе с формированием предварительного углубления для получения внутренней фаски на одном торце. На втором переходе осуществляют оформление внутренней фаски на торце и формирование наружной конической поверхности с оформлением фланца. Осуществляют выдавливание глухой полости со стороны торца, прилегающего к наружной конической поверхности, на трех последних переходах последовательно. На третьем переходе глубина глухой полости составляет (1,1÷1,5)d, где d - диаметр глухой полости. На четвертом переходе увеличивают ее глубину до (2,2÷2,4)d. Далее на последнем переходе после параллельного переноса заготовки глубину глухой полости доводят до (2,5÷3)d. Одновременно редуцируют многогранник и формируют фланец при выполнении наружной конической поверхности. В результате обеспечивается повышение качества изделий и стойкости инструмента. 1 ил.

Способ изготовления колесной гайки, включающий отрезку заготовки, осадку заготовки с формированием предварительного углубления для получения внутренней фаски на одном торце, осуществляемую на первом переходе, оформление внутренней фаски на торце и формирование наружной конической поверхности с оформлением фланца, осуществляемых на втором переходе, и редуцирование многогранника, отличающийся тем, что осуществляют выдавливание глухой полости со стороны торца, прилегающего к наружной конической поверхности, причем выдавливание осуществляют последовательно на трех последних переходах, при этом на третьем переходе глубина глухой полости составляет (1,1÷1,5)d, где d - диаметр глухой полости, на четвертом переходе увеличивают ее глубину до (2,2÷2,4)d, далее на последнем переходе после параллельного переноса заготовки глубину глухой полости доводят до (2,5÷3)d и одновременно редуцируют многогранник и формируют фланец при выполнении наружной конической поверхности.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ГАЕК ДЛЯ КОЛЕС АВТОМОБИЛЕЙ | 2004 |

|

RU2291024C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

| Устройство управления реверсивным широтно импульсным тиристорным преобразователем для электропривода постоянного тока | 1971 |

|

SU481112A1 |

Авторы

Даты

2012-05-10—Публикация

2010-09-23—Подача