Изобретение относится к питейному производству, а имениэ к составам дпя обработки выплавпяемых модепей. Известны растворы дгш обработки выппавпяемых йоде пей, представпяющие собой водные растворы анионных поверхностно-активных веществ til. Однако известные растворы дпя обработки вылпавпяемых модепей не обеспечивают предупреждения дефектов отпивок по шаровым наппывам метаппа в острых угпах. Известны растворы на органической основе дня обработки выппавпяемых модепей в виде жидкостей, растворяющих жиры - спирт, эфироапьдегидная фракция, ацетон, а также гидропизованный раствор этвпсипиката с органическим растворитепем и связующее АРК-1 TsJ. Однако достигаемое посредством о работки этими растворами снижение крае вого угла ;смачивания также не гаранти рует вскточение а на логичного дефекта отпивок швровых наппывов, образующихся вследствие недостаточной смачиваемости водных этипсилшсатны X связующих рйство ров выппавпяемых модепей. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является раствор 3,содержащий этипсипикат, соляную кислоту, воду, анионное поверхностно-активное вещество при следующем соотношении ингредиентов вес.%: Этилсйпикат25-28 Соляная кислотаОД 5-0,3 Анионное поверхностноактивное вещество 0,04-0,1 Вода, Остальное Однако известный раствор характеризуется небольшой живучестью. При хранении более 2--Х суток вязкость раствора возрастает, смачивающая способность рао твора моделей снижается, что приводит к ухудшению качества поверхности отливок. Цель изобретения - повышение смачиваемости, жцвучести раствора в повышевш качества поверхности отливок за сче умевьшешш дефектов по шаровым наллььвам металла. Поставпевшя цепь достигается тем, что раствор для обработкв выплавляемых моаепей, включеиошвй атилсвлвкат, воду, сопявую ююяоту, ашюввое поверхноствоактв шое вешество, пополввтельвк содержвт 2,5%-вую водвую sMyitbcvao опвго метвпсвпоксава, apv следующем соо шяввввв нвгреявввгов, вес.%: Этипсипикат14-24 Сапяная киспота0,08-0,14 Анионное поверхностноактивное вещество0,04-0,05 2,5%-ная водная эмупь сия опигометипсипокса на .4-8 Вода Остальное Опигометипсипоксан относится к клаосу попиметипсилоксановых жидкостей, представляющий собой низксвязкий, термостабипьный олигометипсипоксан с вязкостью при 95-105 наименьшей степеш ю полимеризации (марка ПМС-ЮО, ГОСТ 13032-77), содержащий гидроксильные и алкоксвл ные группы R Si Со 5i R R )у, ОН (О Сд Н). Введение опигометипсвлоксановой жидкости в гидролизованный раствор этиле лика та способствует обогащению раствора- сила(юльнымв группами 5i Эти группы в результате адсорбционного взаимодействия с поверхностью выплавляв мой модели при обработке моделей раствором способствуют повышению смачивающей .способности суспензии выплавляемой модели. При введении водной эмульсии ПМС-1ОО на поверхности раствора для обработкв выплавляемых моделей формируется насыщенный мономолекулярный-слой, в котором молекулы ПМО-lOp ориентированы своими полярными группами в стороку раствора, а неполярнымя- углеводородвымв цепями направлены в сторону воздушной среды. Насыщенный монослой.ы 1зывает идрофобиэацию полярной жидкости. При .. контакте такого раствора с гидрофобной поверхностью выплавляемой модели ор ентация молекул ПМС-100 на поверхвости раствора не меняется. Поэтому поверхностное натяжение на границе раствор твердая поверхность модели снижается: соприкасающиеся слои близки по своей молекулярной природе, в результате .чего создаются условия дпя;улучшения смачввания. В свою очередь адгезия суспенэвв к обработанной раствором ва освове ПМС-ЮО модели также упучшаетхя в результате их аасорбциовного взавмодействвя, благодаря валвчвю ва поверхвоств обработавной ъюделв свлавопьвых .4 -ОН. Введевве .адульсвв : в раствор также уветпвваетживучесть раствора, teas, как в результате замедп ввя пропесоов шпосовоевсашга вязкость растворе ве возрастает. ОпгахшетЕпсвпсжсановая жвокость ПМС-ltX) 1ФВ смешиваввв с водой пра интенсивном перемешивании (60О- - 1800 об/мин) образует воаную эмульсию в прис:утствии эмульгатора в количестве поряпка 1,5%.

Для лучшего аисперпфовавия опиго метилсипскса новой жипкости ПМС-1ОО в растворе аля обработки выплавляемых мо аелей| он вспопьзуется в виае 2,5% воо ной амупьсин. Уменыоеню содержания

ПМС-1ОО в эмульсЕИ менее 2,5% ве эффективно, а увеличение « вковометесхн вепелесообразно. Оптюлальаое содерясанж 2,5%нкИ1 воансА вмупъсвк О11шхя1 етвпсвлоксановой жипкости ПМС-10О находится в пределах 4-8%, оальнейсоее повышение концентрации ее экономически непелесообразво. Уменьшение содержания водной емупьсии олигометилсилоксановсД жйпкооти в растворе не дает положитепьврга эффекта в улучшение технологических свойств раствора н повышения качества : поверхности;отливок. /

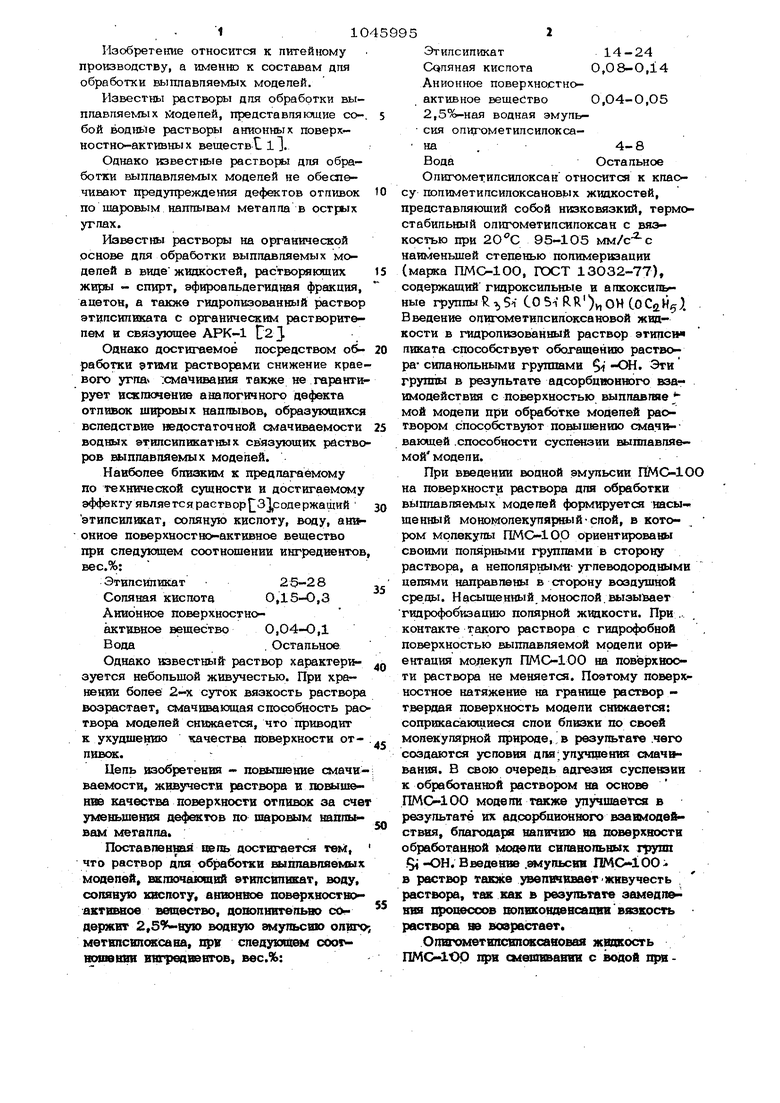

В табпи 1 вредставгювы составы вэ вестюх растворов для обработки вынлав пяекодх модет,. где оосгвв 1 с6о1 мпрсгвувт t

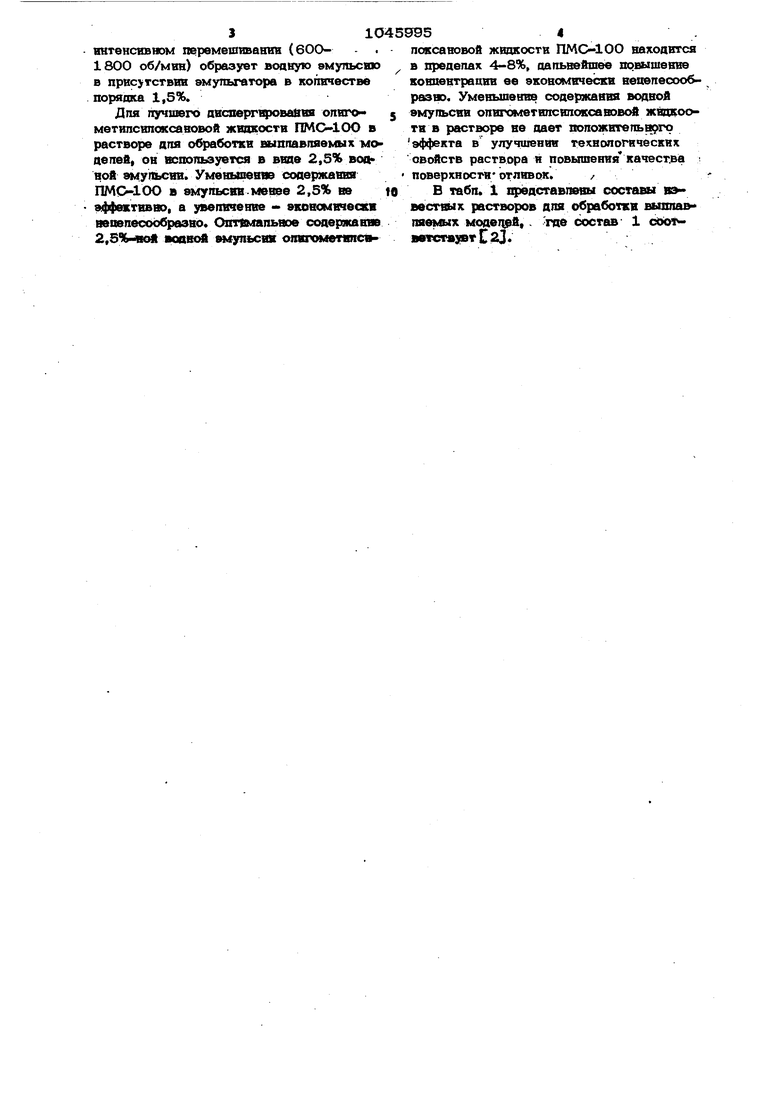

В габл.2 указаны технологические свойства испытанных растворов и качество от-

: ливок,полученных с использованием извест; ных растворов и по предлагаемому способу. I

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления раствора для обработки выплавляемых моделей | 1986 |

|

SU1323214A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| Раствор для обработки выплавляемых моделей | 1978 |

|

SU871998A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| Способ изготовления выплавляемых моделей | 1981 |

|

SU1045996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| Опорная смесь для защиты отливок от обезуглероживания | 1980 |

|

SU971554A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| Способ изготовления отливок литьем по выплавляемым моделям | 1982 |

|

SU1026950A1 |

РАСТВОР ДЛЯ ОБРАБОТКИ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ, вкдаочаювдв этипсвпикат, соляную кислоту, scay, ашн овшэе )к вер своство - тдавое вещество. о т п н ч а ю щ в. с в Тем ЧТ9, с цепью шжышеная смачвваемоств, ягавучес- тн раствора в повышения качества воверхностн эа счет уме(сы11енвя дефезЕтов по шаровым. напгЕывам, раствор допо читепьно содержат 2,5%-ную водную эмульсию онигометилсиясксана при йующем соотношении ингредвенгов, вес.%1 Этшсипикат14-24 Соляная кислота0,О&-О,14 Аввоноое поверхностнее активное веществоО,О4-О,05 2,5-ная воавая амушьсиа опигометипсвпсжсава4-8 ВодаОстапьвое

Вязкость, с 108Краевойутоп смачивания, град. 40 33 33 34 34 2 Живучесть, сут2 -- Количество отпивок с дифектом гю шаровым ваппывам, % - 16,9 17,0 16,5 14 Из Д1анных табл. 1 и 2 видно, что, несмотря на хорошуюИредваритепьную смачиваемость известных (1-6) растворов дпя обработки моделей, по качеству поверхности отливок предлагаемый раотвор превосходит известные. Это объясняется тем, что рбработка М(щелей в Огранических растворителях приводит к простому обезжириванию их от избытка смазки, но не способствует о&раэованию пленки, родственной по своей молекулярной структуре с водной суспенэией Сотсутствуют сипанольные группы ), что не ведет к пpoч юмy прилипанию суспензии к обработанной модели Обработка моделей в гидропизованиом рг створе атилсиликата на органическом , растворитепе и в АРК-1 также не дает желаемого положительного э41фекта, как вследствие высокой скорости испарения растворителей из даншях растворов, образующаяся тонкая пленка раствора noo тю обработки модели йлстро выеаахает и отспаивается (шелушится), в результате чего происходит неравномерное смачивани поверхности обработанной модели суспеазией и, как следствие, ухудшение качёства поверхности отливок. Кроме того, иоiU)nb3oBaHiie органических растворителей для приготовления растворов для обработ ки ш 1п швпяемых моделей ведет к повышению пожаро- и взрывоопасности, а таюке к ухудшению санитарно-гигиенвчге ких условий труда. Пример. Растэор для обработки выплавляемых моделей готовят гидролвн 10,5 О,3 10,1 1О,О 1О,010,21О,3 3530 27 27 8 12 12 4,1 14,3 9,О 7,3 6,9 6,9 зом этилсиликата-40 в воде в присутствии соляной. кислоты и поверхностно-активного вещества - метаупона. В уставовку с числом оборотов мешалки 2800 об/мин заливают расчетное количество воды для гидролиза этилсш1иката-40, подкисленного кониентр|1рованной соляной киспотой, при постоянном перемешивании вводят все рао четное количество, этипсшхиката. При до стижении высокой температуры вливают 1/2 часть расчетного количества воды, необходимого дня разбавления раствора. Перемешивают 25-ЗО мин, затем вводят поверхностно-акптное вещество и 2,5%ную водную эмульсию олигометипсипоксановой жидкости ПМС-1ОО. За 5-10 мин до .окончания перемешивания вливают вторую часть количества В9ДЫ, необходимого дгая-разбавления раствора. Общее время перемешивания раствора 40-50 мив. После приготовления раствор отстаивается в течение 5-10 мин. Живучесть ,, раствора контролируют по изменению вяз- . кости во времени, а смачивающую способность - измерением краевого угла смаг чЕОвания модельного состава МВС-ЗА. Для изготовления оболочковых форм используют водное связующее на этилс ликате-4О следующего состава, вес.%: Зтш1сиаикат-4028-ЗО Ортофосфорная кислота 1,6 Соляная кислота 0,1 (% от Метаупон массы с опензии) Остальное Вода 9 ,.10459 . Суспевзшо готовят на основе пыпевианого кварца в водном этнпсштикатнс связующем. Оболочковые формы готовят нанесением 4 покрытий, каждое вэ которых сушат 2 Чг Перед нанесением перво-5 го слоя огнеупорного псжрытия выплавляемый модельный блок погружают в предлагаемый раствор и выдерживают в нем 2-5 с. Псюле выдержи на воздухе в течение 7О-90 с модельный блок по-.10 гружают в огнеупорную суспензию для нанеоения первого слоя покрытия. дующие слои покрытия наносят по обще- ; принятой технологии. Оболочковые формы 510 щкк&пквеао в опоках с опорным напопнитепем в течение 8 ч. Затшку проюво дят стапью 5ОЛ. Отпйвки визуальным -, осмотром контролируют на наличие шаровых наплыве в острых углах, кото|зые удаляются сшсарной обработкой, Использование иэобрете,ния цоаволяет пошлсить качество поверхности отливок за счет сокращения дефектов по шаровым наплывам металла на ЗО-40%, снижения затрат на слесарную обработку и/полу чить экономический эффект 260-364 тыс. руб, при объеме производства 1О-12 тыс,, отливок в год.

Авторы

Даты

1983-10-07—Публикация

1982-01-28—Подача