Изобретение относится к производству отливок из плавленолитых огнеупоров, а именно к составам смесей для изготовления стержней при получении фасонных огнеупорных изделий из расплава тугоплавких окислов. Отверстия и полости в отливках плавленолитых огнеупоров оформляют стержнями, которые изготавливают путем- механической обработки блоков электродного графита или трамбовкой .формовочной смеси на основе кварцевого песка с органической или минеральной связкой с добавкой порошкоЬбразного графита, повышающего огнеупорность смеси Dl Сквозные отверстия круглой формы сравнительно небольших диаметров 20 50 мм высверливаются в отливках огне упоров алмазным инструментом, что требует значительного расхода природ ных алмазов. Основным недостатком стержней из электродного графита является высокая трещиноватость отливок связанная с низкой податливостью материала (модуль упругости графита 1500 мн/м сохраняется до 2000 С). Кроме того, дефицитность блоков и сложность изготовления стержня исключительно с помощью механической обработки представляют существенные трудности для его широкого применения. Недостатком стержневых смесей на основе кварцевого песка является их низкая огнеупорность. Температура за;швки плавленолитых огнеупоров , а температура формирования отливок достигает 1800 С. При таких жестких условиях стержни на основе кварцевого песка практически сплавля ются с отливкой. Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изгото ления стержней в производстве плавленолитых огнеупоров C2l содержащая углеродсодержащий огнеупорный наполнитель, огнеупорную добавку на основе оксида алюминия (электрокорунд), связующее (фенолофурановую или фенолоформальдегидную смолу) при следующем соотношении ингредиентов, мас.%: Углеродсодержащий . наполнитель18,0-69,0 Электрокорунд18,0-75,0 : :°иое связующее 7,0-13,0 Существенным недостатком этой смеси является низкая чистота поверхности отверстия или полости при изготовлении бадделеитокорундовых огнехарактеризующихся температуупоров, заливки расплава 1800-1850 С, рой Сравнительно хорошая податливость материала, обусловленная применением органического связующего, позволяет резко снизить трещинообразование при формировании отливки плавленолитого огнеупора, однако при разрушении стержней смеси зерна электрокорунда, смачиваясь стекловидной фазой огнеупора (количество стеклофазы в бадделеитокорундовых огнеупорах достигает 15-20%), прилипают к поверхности изделия, образуя трудноотделимый пригар, и соответственно существенно ухудшают чистоту поверхности отверстия или полости. Кроме того, обладая высокой жидкотекучестью, стеклофаза проникает в поры, образующиеся при выгорании органического связующего, увеличивая степень пригарообразования и снижая чистоту поверхности отверстия или полости. В результате этого для удовлетворения требовякниям действующего стандарта (полное отсутствие пригара) отверстия и полости подвергаются дополнительной механической обработке. При выполнении отверстий и полостей в крупногабаритных изделиях массой 400-500 кг данная смесь спекается, что существенно затрудняет ее выбива,емость. Применение стержневой смеси указанного состава в производстве корундовых и хромсодержащих огнеупоров, характеризующихся температурой заливки расплава 2000°С и вьше, практически невозможно из-за размывания стержня струей расплава в процессе заливки формы. Целью изобретения является повышение антипригарных свойств смеси при получении отливок из плавленолитых огнеупоров и улучшение ее выбиваемости из отливок. Поставленная цель достигается тем, что смесь для изготовления стержней в производстве ппавленолитых огнеупоров, включающая углеродсодержащий огнеупорный наполнитель, огнеупорную добавку на основе оксида алюминия и связующее, содержит в качестве углеродсодержащего огнеупорного наполнителя графитоцирконовые отходы

на основе графита при хлорировании в производстве двуокиси циркония, в качестве огнеупорной добавки на основе оксида алюминия - технический глинозем и в качестве связующего натриевое жидкое стекло с силикатным модулем 3,01-3,50 при следующем соотношении ингредиентов, мас.%:

Технический глинозем 3-10

Натриевое жидкое

стекло с силикатным

модулем 3,01-3,50 8-15

Графитоцирконовые

отходы на основе

графита при хлорировании в производстве

двуокиси циркония Остальное

Графитоцирконовые отходы при хлорировании в производстве двуокиси циркония представляют собой мелкокристаллический порошок с зернистостью фракции 0,08 мм следующего химического состава, мас.%: графит 50-75 двуокись циркония 10-20 и кремнезем 15-30..

Необходимость ввода в состав смеси технического глинозема в количестве 3-10% обусловлена его высокой огнеупорностью и величиной зернистости (фракции 0,05 мм), сопоставимой с зернистостью графитоцирконовых отходов. С одной стороны, добавка технического глинозема затрудняет выгорание графита из смеси при формировании отливки, что приводит к меньшей загазованности отливки со стороны стержня, а с другой стороны способствует большей прочности стержня в высушенном состоянии, что уменьшает величину осьтаемости материала и в конечном счете способствует получению высокой чистоты поверхности отверстия или полости в отливке. При содержании, технического глинозема ниже 3% указанные положительные эффекты проявляются недостаточно, а при содержании его свыше 10% не наблюдается дальнейшего улучшения прочности и снижения осыпаемости.

Использование предлагаемой смеси для изготовления стержней в производстве плавленолитых огнеупоров, кроме возможности получения отверстий или полостей в отливках огнеупоров с высокой частотой поверхности, является экономически целесообразньм из-за низкой стоимости и недефицитности материалов.

При содержании натриевого жидкого стекла ниже 8% не достигается требуемой прочности стержней в высушенном состоянии, а при содержании его более 15% ухудшается выбиваемость стержней из отливок.

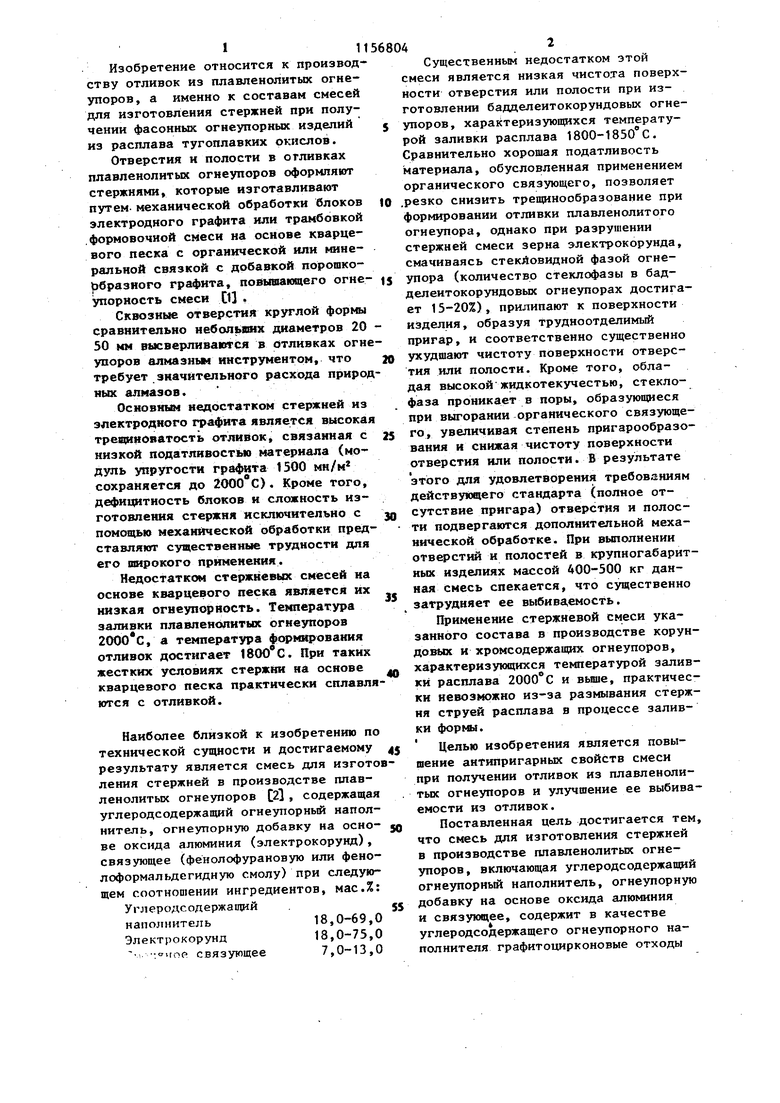

В табл, 1 приведены составы 1-6 предлагаемой смеси и состав 7 известной.

При изготовлении стержневой смеси использованы технический глинозем (ГОСТ 6912-74), Графитоцирконовые отходы при хлорировании в производстве двуокиси циркония, содово-сульфатное жидкое стекло марки В, плотностью 1,45 г/см.

Приготовление формовочной смеси осуществляется в лабораторных бегунах при величине замеса 3 кг, затем вручную в деревянной оснастке изготавливались стержни диаметром 50 мм и рабочей длиной 150 мм. Сушка стержней производится в печи СНОЛ при 150°С в течение 1-2 ч. Стержни устанавливаются горизонтально в форму с внутрен ними размерами 250 Ч 80-150 мм. Заливку опытных форм со стержнями произ водят в печи ОКБ-2130 расплавом бакорового огнеупора при температуре струи 1800 С. Отжиг отливок осуществляется в течение 2 сут в термоящике с диатомитовой засыпкой.

Для определения выбиваемости стержневой смеси параллельно с изготовлением стержней на лабораторном копре формуются образцы диаметром 50 и высотой 50 мм, которые затем подвергаются сушке одновременно с стержнями. Прочность материала определяется на полуавтоматическом приборе мод. 084М2. Обжиг образцов при осуществляют в лабораторной печи на силитовых нагревателях в течение 1 ч.

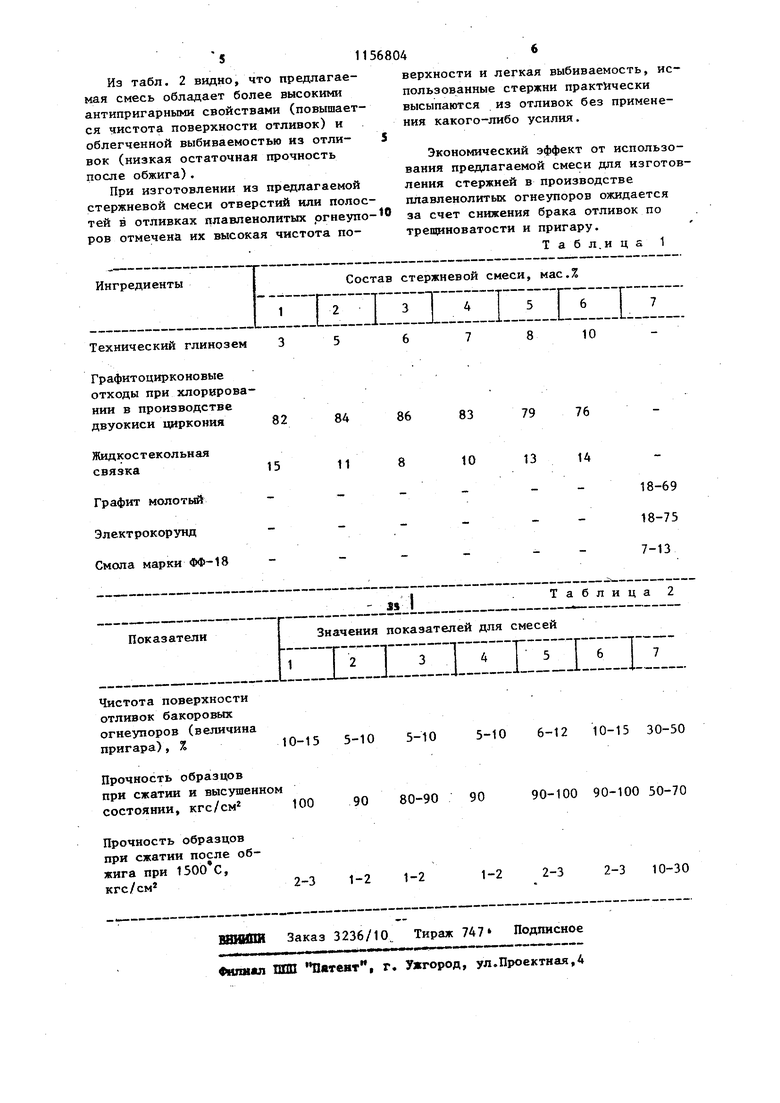

Оценка чистоты поверхности отверстия или полости определяется по величине пригара следующим образом: на контролируемую поверхность накладьдаается проволочная сетка с квадратом 1-1 см, и по количеству квадратов, где величина пригара составляет не менее 80%, подсчитывается площадь поверхности с пригаром.

Для сравнения определяется чистота поверхности и выбиваемость известной стержневой смеси.

Результаты сравнительных испытаний смесей 1-7 приведены в табл. 2. 511 Из табл. 2 видно, что предлагаемая смесь обладает более высокими антипригарными свойствами (повышается чистота поверхности отливок) и облегченной выбиваемостью из отливок (низкая остаточная прочность после обжига). При изготовлении из предлагаемой стержневой смеси отверстий или полостей в отливках плавленолитых ргнеупоров отмечена их высокая чистота по4верхности и легкая выбиваемость, использованные стержни практически высыпаются из отливок без применения какого-либо усилия. Экономический эффект от использования предлагаемой смеси для изготовления стержней в производстве плавленолитых огнеупоров ожидается за счет снижения брака отливок по трещиноватости и пригару. Табл.ица

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU1028413A1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404878C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU653021A1 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1069922A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

СМКСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ В ПРОИЗВОДСТВЕ ПЛАВЛЕНОЛИТЫХ ОГНЕУПОРОВ, включающая углеродсодержащий огнеупорньй наполнитель, огнеупорную добавку на основе оксида алюминия и связующее, отличающаяся тем, что, с целью повышения антипригарных свойств смеси при получении отливок из плавленолитых огнеупоров и улучшения ее выбиваемости из отливок, смесь содержит в качестве углеродсодержащего огнеупорного наполнителя графитоцирконовые отходы на основе графита при хлорировании в производстве двуокиси циркония, в качестве огнеупорной добавки на основе оксида алюминия - технический глинозем и в качестве связующего - натриевое жидкое стекло с силикатным модулем 3,01-3,50 при следующем соотношении ингредиентов, нас.%: Технический глинозем 3-10 (Л Натриевое жидкое стекло с силикатным модулем 3,01-3,50 8-15 Графитоцирконовые отходы на основе графита при хлорировании в производстве двуел окиси циркония Остальное О) 00

Технический глинозем

Графитоцирконовые отходы при хлорировании в производстве двуокиси циркония

Жидкостекольная

связка

Графит молотый Электрокорунд Смола марки ФФ-18

10

83

86

79 76

10

13 14

18-69 18-75 7-13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Галдйна Н.М | |||

| и др | |||

| Электрогшявленные огнеупоры для стекловаренных печей | |||

| М., Стройиздат, 1975, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-10-28—Подача