Изобретение относится к литейному производству, в частности для изготовления формовочных и стержневых смесей, преимущественно при производстве чугунного литья.

Известно применение в формовочных смесях в качестве противопригарного материала угля каменного [1] Из-за большого содержания в нем летучих веществ (более 30% ) и большой термоокислительной способности каменный уголь нельзя использовать в составе высокоогнеупорных, неспекаемых, легковыбиваемых стержневых и формовочных смесей. Большое содержание летучих веществ и высокая термоокислительная способность каменного угля приводит к образованию газовых раковин в отливках, изготовляемых с внутренними трудновентилируемыми стержнями.

Известно использование в составе песчано-бентонитовых смесей каменноугольного пека [2]

Однако пеки содержат 3-4% бензопирена, являющегося канцерогеном, что ухудшает санитарно-гигиенические условия труда. Пеки обладают высокой термоокислительной способностью и газотворностью, что не позволяет их использовать для приготовления холоднотвердеющих и горячетвердеющих смесей для стержней, используемых без тепловой сушки.

Наиболее близким по существу и достигаемому результату является противопригарный материал для формовочной смеси, содержащий в своем составе, мас. каменноугольная пыль Основа ингибитор окисления 3,0-15,0

Применение ингибиторов окисления в сочетании с каменноугольной пылью, хотя и позволяет уменьшить газотворную способность некоторых формовочных смесей, не дает возможность использовать этот углеродсодержащий противопригарный материал в составе жидкостекольных смесей различного типа (пластичных и жидких, отверждаемых феррохромовым шлаком или другими материалами, содержащими двухкальциевый силикат; сыпучих, отверждаемых тепловой сушкой или сложными эфирами) и других смесей со связующими с основными свойствами, вследствие ухудшения реологических и технологических свойств или невозможности приготовления смесей при введении кислотной технологической добавки. Кроме того, высокое содержание золы, серы и относительно низкое содержание углерода в вышеуказанном противопригарном материале не позволяют получить эффективные противопригарные краски, пасты для получения толстостенных чугунных отливок без пригара.

Технический результат от реализации изобретения снижение газотворной способности, повышение химической инертности формовочных, стержневых смесей, противопригарных покрытий, улучшение их противопригарных свойств и чистоты поверхности отливок, а также расширение сортамента противопригарных материалов для литейного производства.

В качестве противопригарного материала используется продукт термической переработки твердых бытовых отходов или продукт сжигания тяжелых фракций природного газа состава, мас. Углерод 97,00-99,00 Летучие 0,40-2,00 Вода 0,02-0,60 Зола Остальное

При этом продукт термообработки твердых бытовых отходов имеет состав, мас. Углерод 97,0-99,0 Летучие 0,4-2,0 Вода 0,05-0,5 Зола Остальное Сера Нет

Его получают в установках для термической обработки твердых бытовых отходов или на пиролизных установках в виде плотных или порошкообразных коксовых частиц плотностью 1200-1900 кг/м3. Поставляются в закрытой таре в порошкообразном виде или кусках.

Содержание золы в продукте (до 2,75%) в 29,0-75,0 раз меньше, чем в каменноугольной пыли (59,9-73,4%); содержание летучих веществ (до 2,0%) в 10-15 раз меньше, чем в каменноугольной пыли; сера отсутствует, тогда как в каменноугольной пыли ее содержание 0,6-1,1% При температуре 600оС стойкость продукта к окислению в 8-10 раз выше, чем противопригарного материала по прототипу каменноугольной пыли с ортофосфорной кислотой. Незначительное содержание летучих веществ обуславливает резкое снижение газотворной способности формовочных смесей по сравнению с прототипом каменноугольной пыли с ингибитором окисления. Углеродсодержащий материал по изобретению характеризуется низкой газотворной способностью, повышенной химической инертностью. Со всеми связующими материалами (бентонит, глины различных марок, групп, сортов и классов, технические лигносульфонаты, жидкое стекло, декстрин, патока и пр.) он химически инертен и хорошо совмещается, не вступая в химическое взаимодействие, не изменяет при этом практически рН композиций.

Он также хорошо совмещается с другими противопригарными материалами: порошкообразным дистен-силлиманитом, пылевидным кварцем, порошкообразным цирконовым концентратом, графитом, коксом и др. огнеупорными материалами.

В состав формовочных и стержневых смесей вводятся в молотом виде с размером частиц не более 1,0 мм.

В табл.1 приведены составы единых формовочных смесей с добавкой противопригарного материала по изобретению и каменноугольной пыли с ингибитором окисления фосфорной кислотой (2).

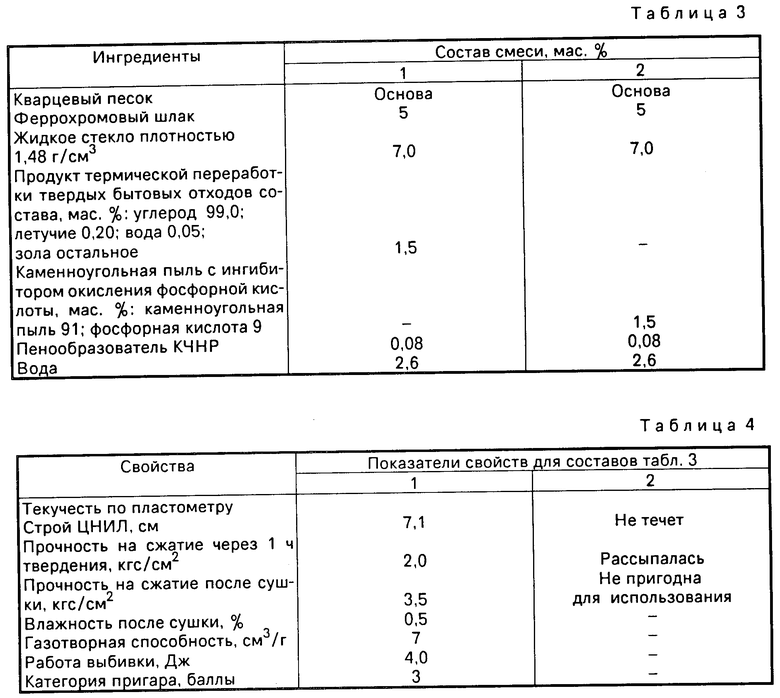

В табл.2 приведены технологические свойства смесей с указанными материалами, определенные по стандартным методикам. Из таблиц следует, что газотворная способность смесей по изобретению в 1,6 раза меньше, чем аналогичной смеси с добавкой каменноугольной пыли с ингибитором окисления. Относительная величина трудозатрат для очистки отливок от приставшего слоя смеси так же ниже (балл 2), чем при добавке каменноугольной пыли с ингибитором окисления (балл 3). В табл.3 приведены составы самотвердеющих смесей. В табл. 4 приведены технологические свойства смесей с вышеуказанными материалами, определенные по стандартным и специальным методикам. Текучесть жидкой самотвердеющей смеси оценивается по глубине погружения конического пластометра СтройЦНИЛ массой 300 г. Выбиваемость смесей оценивается работой разрушения образцов смеси диаметром 50 мм и высотой 30 мм, заключенных в гильзу, на лабораторном копре после их нагрева до температуры 1000оС. Газотворная способность смесей оценивается по ГОСТ 23.409.12-78.

Таким образом, противопригарный материал такого состава является пригодным для противопригарных красок и противопригарных смесей различного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| Стержневая смесь | 1979 |

|

SU863140A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU653021A1 |

Изобретение относится к литейному производству, в частности для изготовления формовочных и стержневых смесей. Сущность изобретения: в качестве противопригарного материала используется продукт термической переработки твердых бытовых отходов или продукт сжигания тяжелых фракций природного газа, причем они содержат мас.%: углерод 97,0...99,0; летучие 0,4...2,0; вода 0,02. . .0,6; зола остальное. Противопригарный материал такого состава получают в установках термической обработки твердых бытовых отходов или на пиролизных установках в виде плотных или порошкообразных коксовых частиц плотностью 1200...1900 кг/м3. В состав формовочных смесей его вводят с размером частиц не более 1,0 мм. Он химически инертен со всеми связующими материалами и хорошо совмещается, не вступая при этом в химическое взаимодействие. 4 табл.

ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ, содержащий углеродсодержащее вещество, отличающийся тем, что в качестве углеродсодержащего вещества он содержит продукт термической переработки твердых бытовых отходов или продукт сжигания тяжелых фракций природного газа, причем они содержат углерод, летучие, воду и золу при соотношении, мас.

Углерод 97,0 99,0

Летучие 0,4 2,0

Вода 0,02 0,6

Зола Остальное

| Авторское свидетельство СССР N 431948, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1989-09-13—Подача