Изобретение относится к огнеупорной промьппленности и может быть использовано для изготовления огнеупорного материала, применяемого для футеровки стекловаренных печей, Цепью изобретения является снижение склонности огнеупор а к выделению газовых включений в контакте с расплавленным стеклом и удешевление его производства.

Введение в состав шихты нитрата натрия создает окислительные условия электроплавки за счет выделения кислорода при разложении нитрата натрия.

Выделяющийся кислород взаимодействует с углеродсодержащими примесями расплава, образует газообразны оксиды углерода и способствует их удалению из расплава. При удалении углеродсодержащих примесей из рас- ппава повышается тугоплавкость стекловидной фазы огнеупора (температура начап а выделения стеклофазы 480- 500 С), Образующийся при разложении нитрата натрия Na ,р идет на фор- 1в1рование стеклофазы огнеупора,

Количество вводимого в состав шихты («трата натрия должно находиться в пределах 0,6-1,5% Меньшее количество вводимого в состав ших1Ъ1 1штрата натрия не обеспечивает требуемого уровня (температура начала выделения стеклофазы ,U80°C) тугоплавкости стекловидной фазы, а следовательно, и качества огнеупора, При введении в состав шихты более J,5% NaNOg температура начала выде- 11ения стеклофазы практически не меняется и остается на уровне 1500°С, Это свидетельствует о полном окисле нии углеродсодержащих примесей данным количеством нитрата натрия.

Использование в составе шихты кремнеземистого бадделеита обеспечивает требуемую коррозионную стойкость огнеупора и значительно удешевляет его производство, Kpeniiese- мистьй бадделеит, являющийся продуктом специальной обработки циркона, содержит 70-90 мас,% моноклинно модификации диоксида циркония (бадделеита) и 10-30% циркона. Вследствие предварительной термообработки компоненты кремнеземистого бадделеита имеют разупрочненную кристаллическую решетку и при электроплавке в составе шихты требуют меньше энергозатрат на плавление. Наличие в решетке термообработанного диоксида циркония 0,5-1% СаО также разупроч- няет его структуру, способствует снижению времени проплавления шихты и ведет к удешевлению производства огнеупора. По экспериментальным данным количество вводимого в состав, шихты кремнеземистого бадделеи

та должно находиться в пределах

25

5-25%t Меньшее количество вводимого в состав шихты кремнеземистого бадделеита не обеспечивает требуемую коррозионную стойкость угнеупоров,

S Введение в состав шихты более 25% кремнеземистого бадделеита повышает коррозионную стойкость огнеупора но резко снижает технологичность изготовления изделий из-за сильного

20 растрескивания огнеупорных отливок при отжиге,

Для приготовления шихты используют цирконовый концентрат, глинозем, соду, нитрат натрия технической чистоты, а также кремнеземистый бадделеит ,

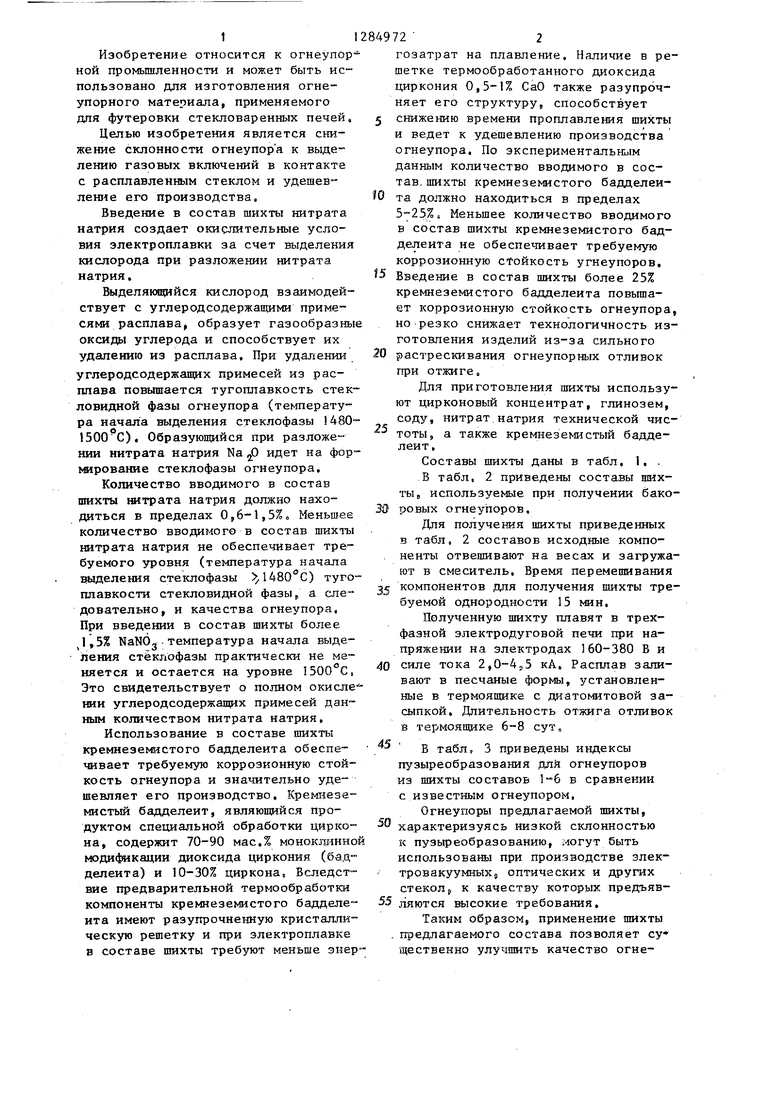

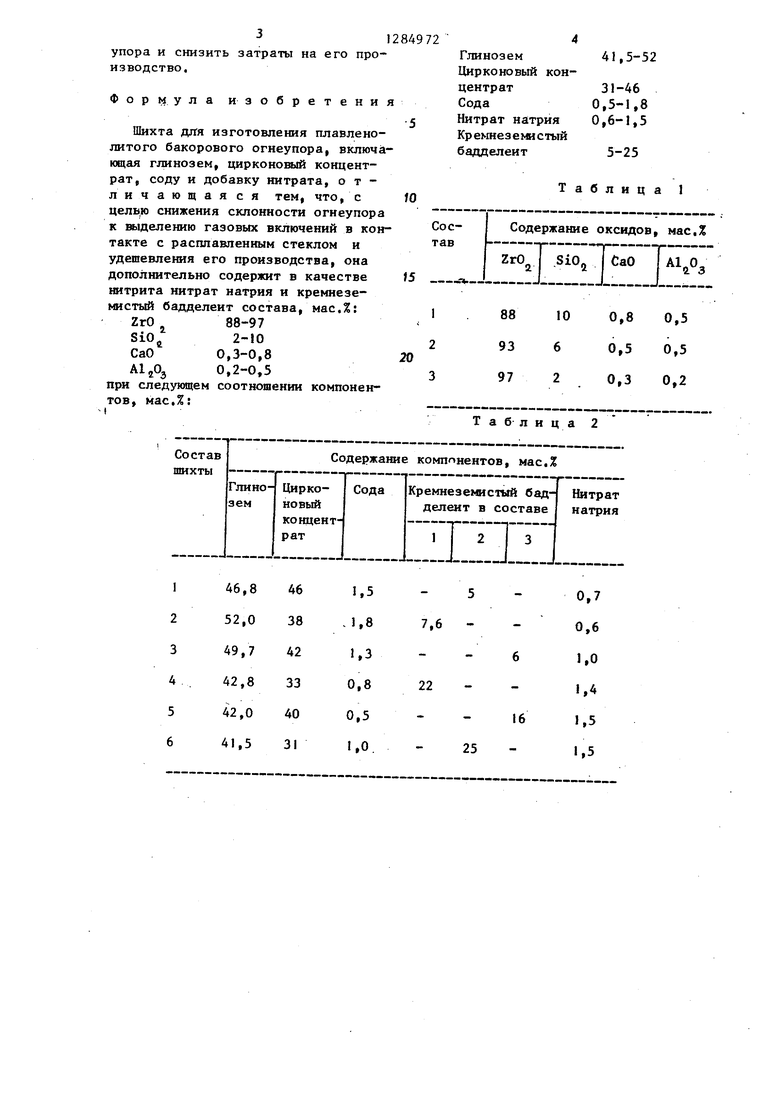

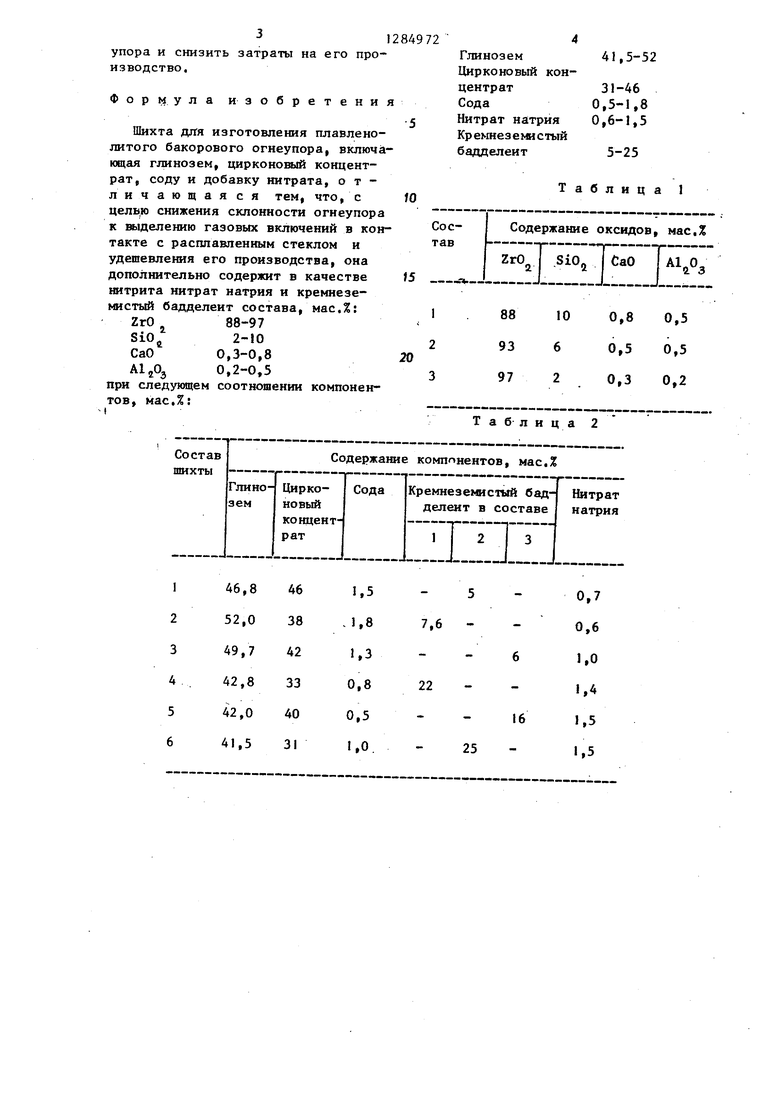

Составы шихты даны в табл, 1, . В табл, 2 приведены составы шихты, используемые при получении бако 30 ровых огнеупоров,

Для получения шихты приведенных в табЛа 2 составов исходные компо- . ненты отвешивают на весах и загружают в смеситель. Время перемешивания j компонентов для получения шихты требуемой однородности 15 мин.

Полученную шихту плавят в трехфазной электродуговой печи при напряжении на электродах 160-380 В и 40 силе тока 2,0-4,5 кА, Расплав заливают в песчаные формы, установленные в термоящике с диатомитовой засыпкой. Длительность отжига отливок в термоящике 6-8 сут,

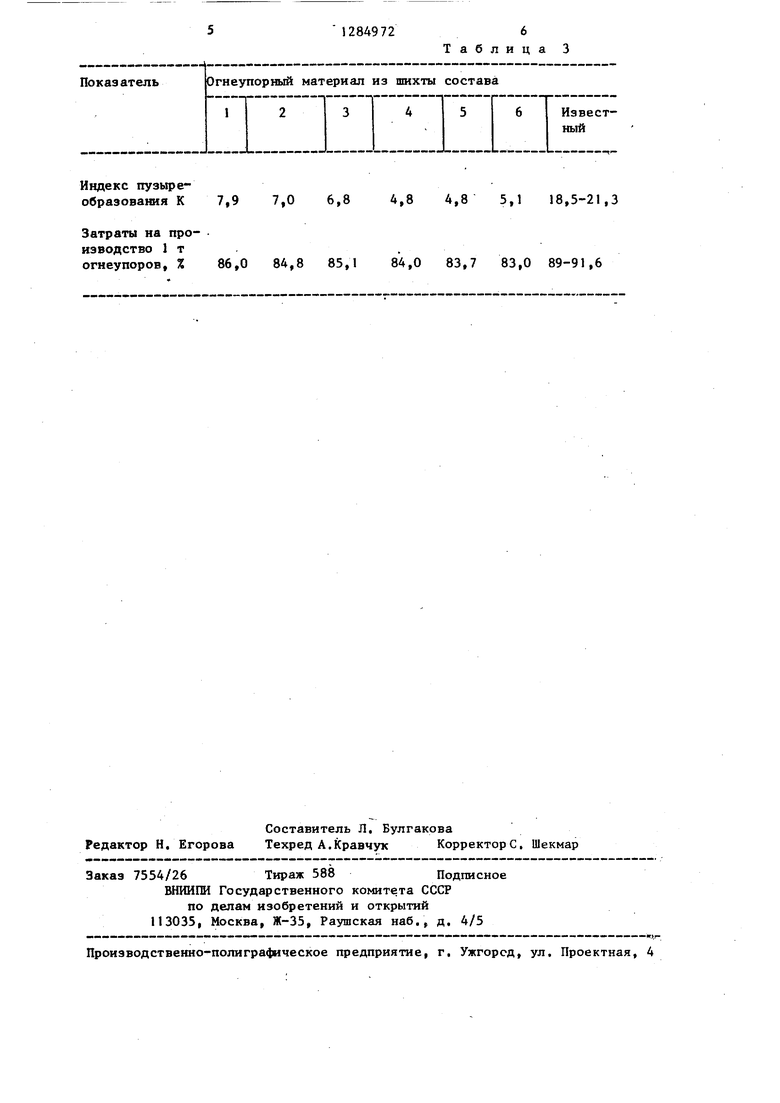

В табл, 3 приведены индексы пузыреобразования дли огнеупоров из шихты составов 1-6 в сравнении с известным огнеупором.

Огнеупоры предлагаемой шихты, характеризуясь низкой склонностью к пузыреобразованию, могут быть использованы при производстве электровакуумных j оптических и других стеколр к качеству которых предъяв- 55 ляются высокие требования,

Таким образом, применение шихты - предлагаемого состава позволяет су щественно улучшить качество огнеупора и снизить затраты на его производство.

Формула изобретени

Шихта для изготовления плавлено- литого бакорового огиеупора, включающая глинозем, цирконош 1й концентрат, соду и добавку нитрата, отличающая ся тем, что, с целв,ю снижеиия склонности огнеупора к к |делению газовых включений в контакте с расштанпениым стеклом и удешевления его производства, она дополнительно содержит в качестве нитрита нитрат натрия и кремнеземистый бадделеит состава, мае.%:

ZrO88-97

SiO 2-10

CaO0,3-0,8

,2-0,5

при следукмцем соотношении компонентов, масД:

Глинозем Цирконовый концентратСода Нитрат натрия Кр еьшез е ми с тый бадделеит

Та

Таблица 2

16

25

0,7 0,6 1,0

,« ,5 «,5

Индекс пузьфе- образования К

Затраты на производство 1 т огнеупоров, %

7,9 7,0 6,84,8 4,8 5,1 18,5-21,3

86,0 84,8 85,1 84,0 83,7 83,0 89-91,6

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления плавленолитого бикорового огнеупора | 1988 |

|

SU1604801A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Способ изготовления электроплавленого бакорового огнеупора | 1980 |

|

SU948970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОТРАБОТАННЫХ ПЛАВЛЕНОЛИТЫХ БАДДЕЛЕИТОКОРУНДОВЫХ МАТЕРИАЛОВ | 2018 |

|

RU2717593C2 |

Изобретение относится к огне- 5ШОРНОЙ пром шшенности и может быть использовано для изготовления огнеупорного материала, применяемого для футеровки стекловаренных печей. Целью изобретения является снижение склонности огнеупора к нлделеним газовых включений в контакте с расплавленным стеклом и удешевление его производства. Предлагаемая шихта дпя изготовления плавленолитого бакорового огнеупора, содержащая 41,4-52% глинозема, 31-46% цирконо- вого концентрата, 0,5-1,8% соды, дополнительно содержит 5-25% кремнеземистого бадделеита и 0,6-1,5% нитрата натрия, что обеспечивает повышенную тугоплавкость стеклофазы огнеупора и позволяет сократить расходы на его прсжзводство. Применение шихты предложенного состава обеспечивает повьш1ение качества ба- коровых огнеупоров и вовлекает в их производство новый вид цирконий- содержащего сырья. 3 табл. § СЛ

| ПЛАВЛЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 0 |

|

SU282202A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ изготовления электроплавленого бакорового огнеупора | 1980 |

|

SU948970A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-23—Публикация

1984-12-14—Подача