ел

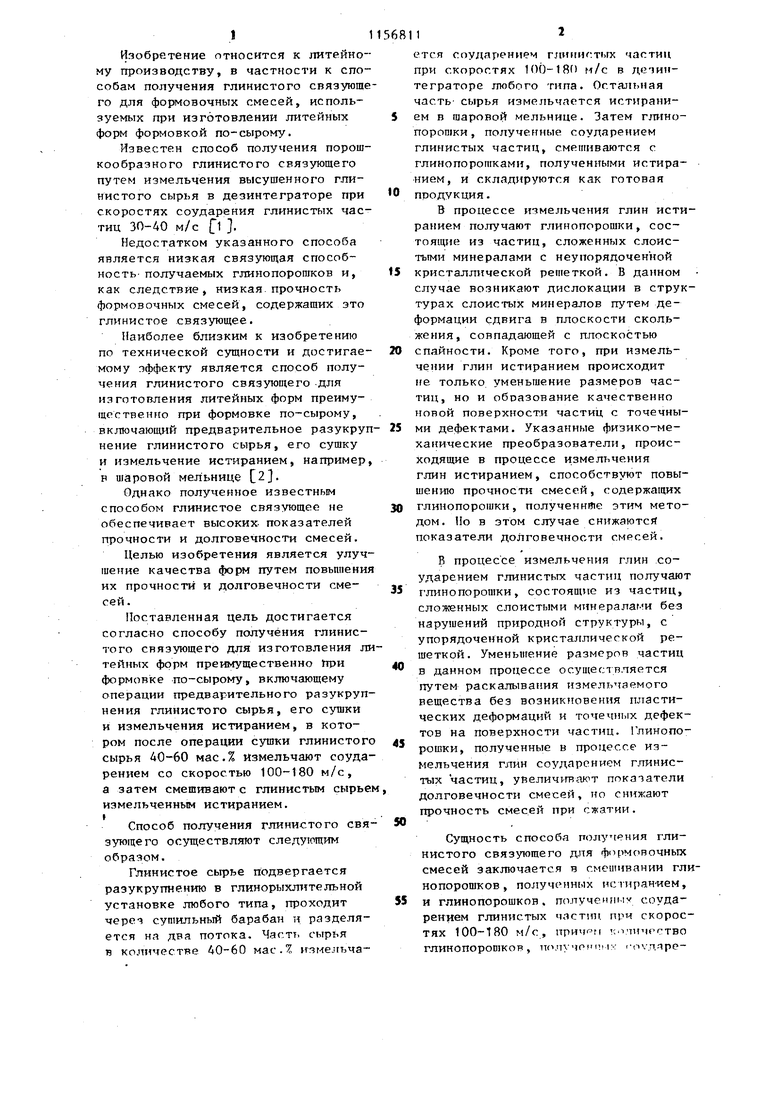

0) СХ Изобретение относится к литейно му производству, в частности к спо собам получения глинистого связуюш го для формовочных смесей, используемых при изготовлении литейных форм формовкой по-сырому. Известен способ получения порош кообразного глинистого связующего путем измельчения высушенного глинистого сырья в дезинтеграторе при скоростях соударения глинистых час тиц 30-40 м/с 1 . Недостатком указанного способа является низкая связующая способность- получаемых глинопорошков и, как следствие, низкая прочность формовочных смесей, содержащих это глинистое связующее. Наиболее близким к изобретению по технической сущности и достигае мому эффекту является способ получения глинистого связующего -для изготовления литейных форм преимущественно при формовке по-сырому, включающий предварительное разукру нение глинистого сырья, его сушку и измельчение истиранием, например р шаровой мельнице 2}Однако полученное известным способом глинистое связующее не обеспечивает высоких- показателей прочности и долговечности смесей. Целью изобретения является улуч шение качества форм путем повьппени их прочности и долговечности смесей . Поставленная цель достигается согласно способу получения глинистого связующего для изготовления л тейнь х форм преимущественно При формовке по-сырому, включающему операции предварительного разукруп нения глинистого сырья, его сушки и измельчения истиранием, в котором после операции сушки глинистог сырья 40-60 мас.% Измельчают соуда рением со скоростью 100-180 м/с, а затем смешивают с глинистым сырь измельченным истиранием. t Способ получения глинистого свя зующего осуществляют следующим образом. Глинистое сьфье подвергается разукрупнению в глинорыхлительной установке любого типа, проходит через сушильный барабан TI разделяется на два потока. Частт. сырья в количестве 40-60 мас. измельча12ется соударением rjiniiHf. частиц при скоростях 100-180 м/с в дезинтеграторе любого типа. Остал1 ная часть- сырья измельчается истиранием в шаровой мельнице. Затем гл гнопорошки, полученные соударением глинистых частиц, смешиваются с глинопорошками, полученными истиранием, и складируются как готовая продукция. В процессе измельчения глин истиранием получают глинопорошки, состоящие из частиц, сложенных слоистыми минералами с неупорядоченной кристаллической решеткой. В данном случае возникают дислокации в структурах слоистых минералов путем деформации сдвига в плоскости скольжения, совпадающей с плоскостью спайности. Кроме того, при измельчении глин истиранием происходит не только уменьшение размеров частиц, но и образование качественно новой поверхности частиц с точечными дефектами. Указанные физико-механические преобразователи, происходящие в процессе измельчения глин истиранием, способствуют повышению прочности смесей, содержащих глинопорошки, полученное этим методом. Но в этом случае снижаются показатели долговечности смесей. В процессе измельчения глин соударением глинистых частиц получают глинопорошки, состоящие из частиц, сложенных слоистыми мттнералаг и без нарушений природной структуры, с упорядоченной кристат лической решеткой. Уменьшение размеров частиц в данном процессе осуществляется путем раскалывания измельчаемого вещества без возникновения пластических деформаций и точечных дефектов на поверхности частиц. Глинопорошки, полученные в процессе измельчения глин соударением глинистых частиц, увеличатак1т показатели долговечности смесей, но снижают прочность смесей при сжатии. Сущность способа получения глинистого связующего для формовочных смесей заключается в смешивании глинопорошков , полученных исгиран-ием, и глинопорошков. полученных соударением глинистых частш. при скоростях 100-180 м/с, отличрство глинопорошков, получоиш 1:-: ov.n.-ipeЭнием глинистых частиц, составляет 40-60 Mac.Z. Комплексное глинистое связующее состоящее из смеси глинопорошков, полученных истиранием и соударением глинистых частиц, повышает прочность смесей при сжатии и их долговечность. Причем уровень указанных показателей в этом случае значитель но вьпие уровня показате51ей, достига мых при использовании глинопорошкрв, полученных раздельно или истиранием, или соударением глинистых частиц. Оптимальное содержание глинопорошков, полученных соударением глинистых частиц, составляет 4060 мас.% от всего количества глинистого связующего. Увеличенное содержание этих глинопорошков в глинистом связующем вьппе верхнего предела приводит к понижению прочности смесей при сжатии, а при уменьшении содерЖ{|ния указанных глинопорошков в глинистом связующем ниже нижнего предела снижается прочность и долго вечность смесей при использовании этого связующего. Оптимальная скорость соударения глинистых частиц при измельчении составляет 100-180 м/с. При уменьше нии скорости соударения ниже нижнего предела наблюдается снижение прочности смесей, а при увеличении ее выше верхнего предела снижается показатель долговечности. Способ получения глинистого связующего для формовочных смесей можно осуществить в условиях производства любого завода глинопорошков с использованием помольных агрегатов истирающего действия и агрегатов, в основе которых заложен метод измельчения путем соударения глинистых частиц при скоростях не более 180 м/с. Пример. Дпя получения 1 т глинистого связующего для формовочных смесей из потока высушенного глинистого сырья выделяют 500 кг перерабатываемой глины и направляют в помольный агрегат, в котором глина измельчается соударением глинистых частиц при скорости 140 м/с, например в дезинтегратор -типа УДА-ЗО. Остальные 500 кг высушенного Г.ГТИНИСТОГО сырья направляют в .ьный агрегат истирающего дейст 114 ВИЯ, например в шаровую мельницу любого типа. Плинопорошки, полученные при измельчении в указанных помольных агрегатах, смешиваются при прохояденин через систему шнеков, и полученное глинистое связующее складируется. Формовочная смесь на основе изготовленного глинистого связующего характеризуется следующими свойствами: прочность при сжатии во влажном состоянии 1,26 кгс/см, долговечность 84%. В табл. 1 приведены составы глинистого связующего и свойства (1юрмовочных смесей на основе глинопорошков, полученных предлагаемым способом (составы 1-3) и известньм способом (состав 4); в табл. 2 свойства смесей на основе глинистого связующего. Состав формовочных смесей, мас.%: кварцевого песка РО глинистого связующего 1C, воды 4 (сверх 100 мас.% сухих).. . В табл. 3 покзано (на примере оптимального состава 2 из табл. 1) влияние на прочность форм и долговечность смесей фактора скорости соударения глинистых частшд при их обработке в дезинтеграторе. Данные таблиц свидетельствуют об увеличении показателей прочности и долговечности смесей на основе глинистого связующего, полученного предлагаемым способом в сравнении с известным. Таким образомi применение глинистого связующего для формовочных смесей, пйлучениого предлагаемьгм способом и состоящего из глинопорошков, изготовленных истиранием, и глинопорошков, изготовленных соударением глинистых частиц при скоростях .100-180 м/с в количестве 40-60% от общей массы глинистого связующего, позволяет повысить прочность (на 10-t3%) и долговечность (на 18-26%) формовочных смесей, что особенно важно при изготовлении отливок в условиях массового автоматизированного производства. Использование полученного предлагае№1м способом глинистого связующего для формовочных смесей, обеспечиающего высокие показатели прочности долговечности смесей, позволит низить расход глин в формовочных месях, что положительно отразится

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активированных глинопорошков | 1981 |

|

SU950699A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| Способ получения активированных глинопорошков | 1976 |

|

SU614071A1 |

| Способ получения активированнойглиНы для фОРМОВОчНыХ СМЕСЕйлиТЕйНОгО пРОизВОдСТВА | 1979 |

|

SU829601A1 |

| Способ сушки глинопорошка | 1976 |

|

SU606054A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

| Способ приготовления многокомпонентных тампонажных материалов | 1968 |

|

SU1164393A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

СПООЗБ ГОЛУЧЕНИЯ ГЛИНИСТОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ШТЕЙНЫХ ФОРМ преимущественно при формовке по-сырому, включающий операции предварительного разукрупнения глинистого сырья, его сущки и измельчения истиранием, отличающийся тем, что, с целью улучшения качества форм путем повышения их прочности и долговечности смесей, после операции сушки глинистого сырья 40-60% его массы измельчают соударением со скоростью 100180 м/с, а затем смешивают с глинистым сырьем, измельченным истиранием. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сиданко П.М | |||

| Измельчение в химической промьшшенности, М., Химия, 1977, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мерабишвили М.С | |||

| Бентонитовые глины | |||

| Тбилиси, Мецниереба | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-26—Подача