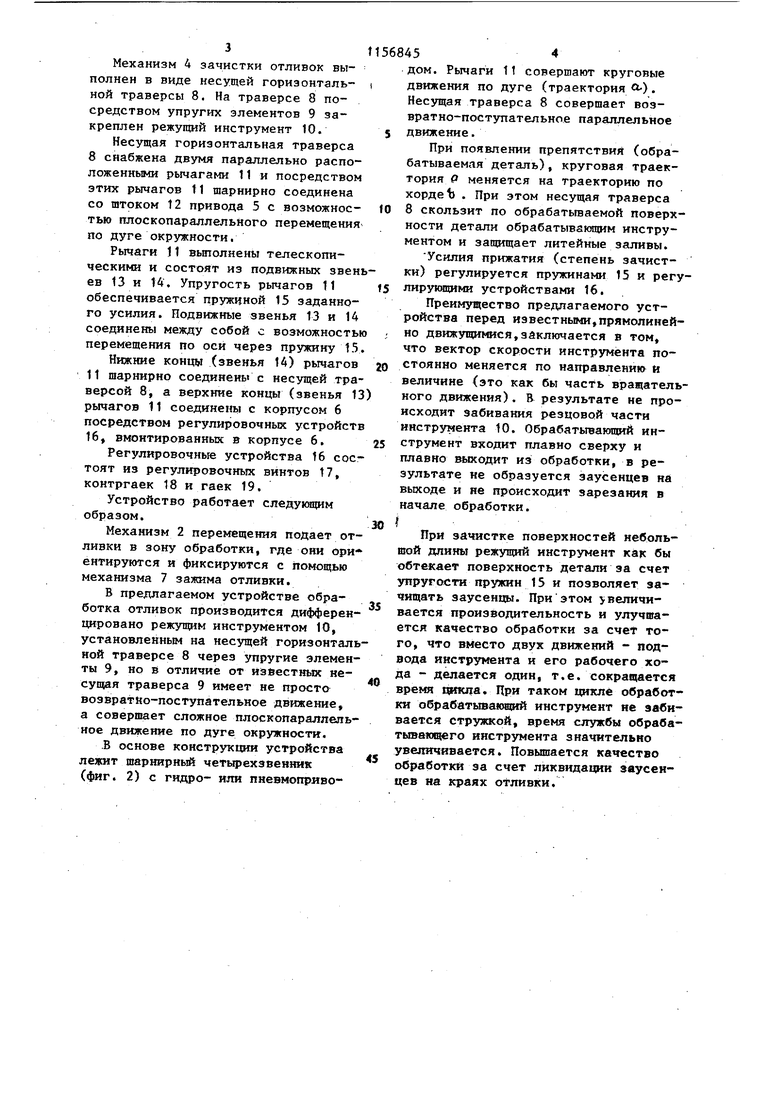

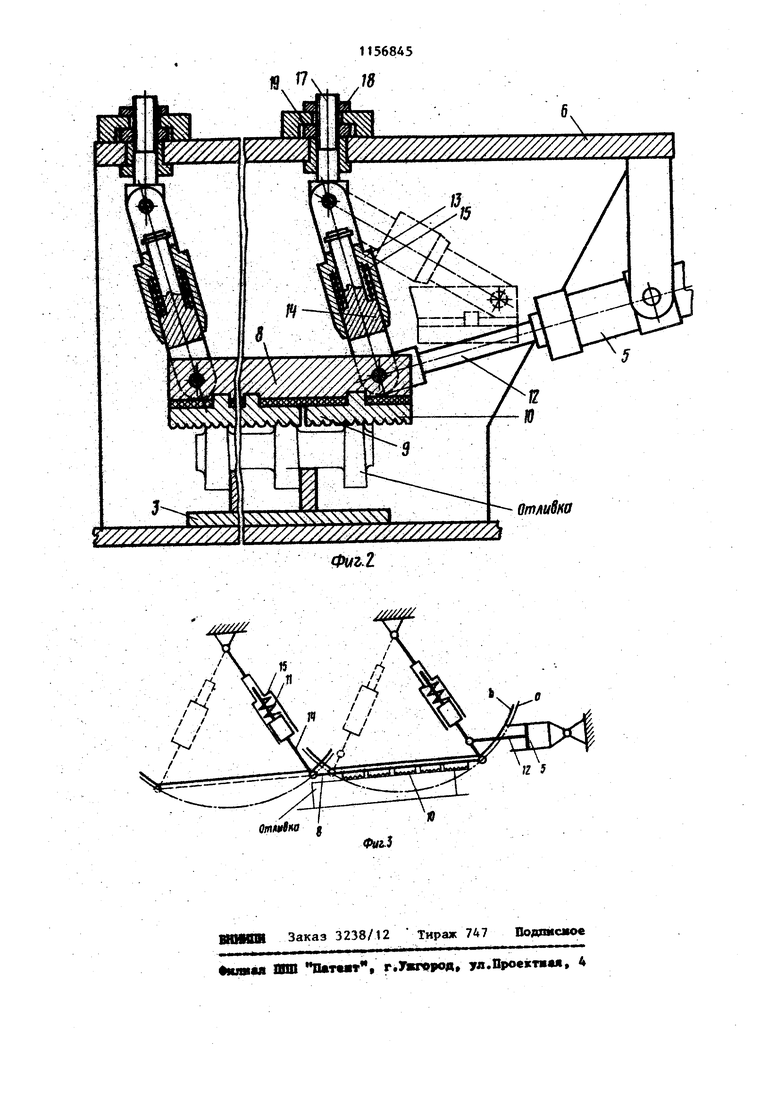

Изобретейие относится к литейному производству и может быть исполь зовано для зачистки отливок деталей преимущественно цветных и главным образом длинномерных и плоских. Известно устройство для обработки литейных заливок, использующееся в металлургическом производстве, содержащее основание, механизм пода чи детали с приводом, обрабатьгеающий инструмент и механизм фиксации детали 1. Однако это уст юйство сложно по конструкции и недостаточно производ тельно, так как в нем деталь обраба тывается режущим инструментом, закрепленным на каретках, при этом ин струмент для компенсации неточносте геометрии отливки подпружинен. Кром того, устройство отличается трудностью в наладке и при обработке вязких металлов, например алюминия, инструмент забивается и оставляет на краях отливки незачищенные заусенцы. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для зачистки отливок, содержащее опорную раму, смонтированные на ней механизмы перемещения ориентации и фиксации отливок и приводной зачист ной механизм с режущими элементами Поскольку данный инструмент подпружинен и движется прямолинейно, то удельное давление первых зубьев инструмента не обрабатывает деталь больще расчетного и вначале зачистки происходит зарез, т.е. врезание в тело обрабатываемой детали, что ведет к понижению качества обра ботки и неравномерному износу первы зубьев инструмента. Кроме того, обрабатывающий узел вьтолнен так, что перед рабочим ходом инструмент необходимо сначала подвести к обрабатываемой детали, что затягивает цикл обработки, а следовательно, уменьшает производительность всего устройства. Такое конструктивное решение частично учитьгаает отклонение от иоминальньк размеров отливки к уста новки инструмента. Но сложность обрабатывающего узла, его техническое несоверщенство, сложность переналадки инструмента значительно сни жают производительность всего процесса обработки. Кроме того, при обработке отливок из вязких металлов, например алюминия, инструмент забивается (замазывается) и оставляет на краях заусенцы. Целью изобретения является расширение технологических возможностей j, повьшение производительности и улучшение качества обработки отливок. Поставленная цепь достигается тем, что в устройстве для зачистки отливок, содержащем опорную раму, смонтированные на ней механизмы перемещения, ориентации, фиксации отливок и приводной зачистной механизм с режущими элементами, зачистной механизм вьтолнен в виде щарнирно-рычажного параллелограмма, верхние щарниры вертикальных рычагов которого связаны с опорной рамой регулировочными приспособлениями, а сами рычаги вьтолнены телескопическими и подпружинены в месте со.члененияi при этом режущие элементы смонтированы на нижнем горизонтальном рычаге через упругие вставки. Такое конструктивное выполнение механизма зачистки в предлагаемом устройстве позволяет вместо четырех движений (подвод инструмента, движение инструмента вперед, т.е. зачистка, движение инструмента назад и отвод его) обойтись только двумя движениями. Здесь как бы имитируется движение рук человека, зачищающего заливы режущим инструментом (например, напильником) , тем самым сокращается цикл обработки, время обработки, т.е. увеличивается производительность обработки отливки. На фиг. 1 изображено предлагаемое устройство для зачистки отливок, общий вид; на фиг. 2 - механизм зачистки отливок; на фиг. 3 - кинематическая схема механизма зачистки отливок. . Устройство для зачистки отливок содержит основание 1, механизм 2 перемещения отливок со спутником 3, на котором укладьгеаются обрабатьшаемые детали, механизм 4 зачистки отливок с приводом 5, размещенные в корпусе 6, и механизм 7 зажима отливок. Механизм 4 зачистки отливок выполней в виде несущей горизонтальной траверсы 8. На траверсе 8 посредством упругих элементов 9 закреплен режущий инструмент 10. Несущая горизонтальная траверса 8 снабжена параллельно расположенными рычагами 11 и посредством этих рычагов t1 шарнирно соединена со штоком 12 привода 5 с возможноетью плоскопараллельного перемещения по дуге окружности. Рычаги 11 выполнены телескопическими и состоят из подвижных звен ев 13 и 14. Упругость рычагов 11 обеспечивается пружиной 15 заданного усилия. Подвижные звенья 13 и 14 соединены между собой с возможность перемещения по оси через пружину 15 Нижние концы (звенья 14) рычагов 11 шарнирно соединены с несущей тра версой 8, а верхние концы (звенья 1 рычагов 11 соединены с корпусом 6 посредством регулировочных устройст 16, вмонтированньк в корпусе 6, Регулировочные устройства 16 сос тоят из регулщ)овочных винтов 17, контргаек 18 и гаек 19. Устройство работает следукицим образом. Механизм 2 перемещения подает от ливки в зону обработки, где они ори ентируются и фиксируются с помощью механизма 7 зажима отливки. В предлагаемом устройстве обработка отливок производится дифференцировано режущим инструментом 10, установленным на несущей горизонтал ной траверсе 8 через упругие элемен ты 9, но в отличие от известных несущая траверса 9 имеет не просто возвратко-поступательное движение, а совершает сложное плоскопараллельное движение по дуге окружностн. .В основе конструкции устройства лежит шарнирный четырехзваяник (фиг. 2) с гидро- или пневмоприводом. Рычаги 11 совершают круговые движения по дуге (траектория Л-) . Несущая траверса 8 совершает возвратно-поступательное параллельное движение. При появлении препятствия (обрабатываемая деталь), круговая траектория Р меняется на траекторию по хордеЪ . При этом несущая траверса В скользит по обрабатьгеаемой поверхности детали обрабатывающим инструментом и защищает литейные заливы. Усилия прижатия (степень зачистки) регулируется пружинами 15 и регулирукицими устройствами 16. Преимущество предлагаемого устройства перед известными,прямолинейно движу1ЧИ№ ся,заключается в том, что вектор скорости инструмента постоянно меняется по направлении и величине (это как бы часть вращательного движения). R результате не происходит забивания резцовой части инструмента 10. ОбрабатьгеающиЙ инструмент входит плавно сверху и плавно выходит из обработки, в результате не образуется заусенцев на выходе и не происходит зарезания в начале обработки. При зачистке поверхностей небольшой длины режущий инструмент как бы обтекает поверхность детали за счет упругости пружин 15 и позволяет зачищать заусенщ. При этом увеличивается производительность и улучшается качество обработки за счет того, что вместо двух движений - подвода инструмента и его рабочего хода - делается один, т.е. сокращается время 19(хда. При таком цикле обработки обрабатывающий инструмент не забивается стружкой, время службы обрабатывающего инструмента значительно увеличивается. Повышается качество обработки за счет ликвидавдте заусенцев иа краях оТливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки заусенцев | 1981 |

|

SU971589A1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1503995A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1423277A1 |

| Полуавтомат для снятия заусенцев | 1984 |

|

SU1171213A1 |

| Устройство для отделения прибылей и литников от отливок типа "корпус испарителей газа | 1988 |

|

SU1616776A1 |

| Устройство для обработки литейных заливов | 1989 |

|

SU1703248A1 |

| Устройство для зачистки поверхностей | 1985 |

|

SU1301664A1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| Ротационный протяжной станок для обработки шлицевых канавок в непрерывно перемещяющихся деталях | 1976 |

|

SU745609A1 |

УСТРОЙСТВО ДЛЯ ОТЛИВОК, содержащее опорную раму, смонтированные на ней мехаютзмы переме(цения, орирнтации,фикса1гии отливок и приводной зачистной механизм с режущими элементаьв1,о тличающеес я тем,что,,с целью расширения его технологических возможностей, повы0ею1я производительности и улучшения качества обработки отливок, зачистяой механизм выполнен в виде шарнирно-рычажного параллелограмма, верхtiHe шарниры вертикальных рьтчагов которого связаны с опорной рамой регулировочными приспособлениями, а сами рычаги выполнены телескопическими и подпружинены в месте сочленения, при этом режущие элементы смонтированы на нижнем горизонтальном рычаге через упруги е вставки. (Л сл а 00 4 СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-09-20—Подача