Изобретение относится к порошково металлургии, в частности к технологическим линиям для производства биметалла, и является усовершенствование изобретения по авт.св. № 980962.

Целью изобретения является уменьшение разнотолщинности порошкового слоя, повышение механических свойств и расширение номенклатуры биметал-

;ЛОВ,

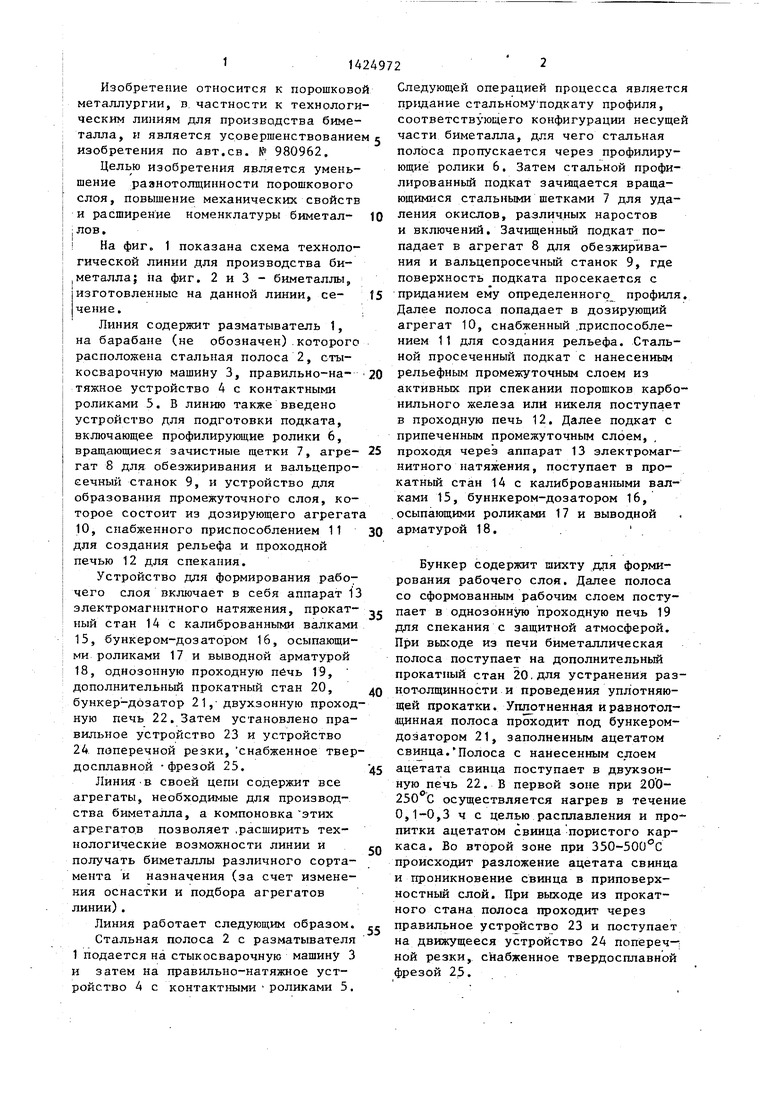

I На фиго 1 показана схема технологической линии для производства биметалла; на фиг. 2 и 3 - биметаллы, изготовленные на данной линии, се- чение.

Линия содержит разматыватель 1, на барабане (не обозначен).которого расположена стальная полоса 2, сты- косварочную машину 3, правильно-на- тяжное устройство 4 с контактными роликами 5. В линию также введено устройство для подготовки подката, включающее профилируюш;ие ролики 6, вращающиеся зачистные щетки 7, агре- гат 8 для обезжиривания и вальдепро- сечный станок 9, и устройство для образования промежуточного слоя, которое состоит из дозируюш;его агрегат 10, снабженного приспособлением 11 для создания рельефа и проходной печью 12 для спекания.

Устройство для формирования рабочего слоя включает в себя аппарат 13 электромагнитного натяжения, прокат- ный стан 14 с калиброванными валками 15, бункером-дозатором 16, осыпающими роликами 17 и выводной арматурой 18, однозонную проходную печь 19, дополнительный прокатный стан 20, бункер-дозатор 21,- двухзонную проходную печь 22. Затем установлено правильное устройство 23 и устройство 24 поперечной резки, снабженное твердосплавной -фрезой 25.

Линия В своей цепи содержит все агрегаты, необходимые для производства биметалла, а компоновка этих агрегатов позволяет .расширить технологические возможности линии и получать биметаллы различного сортамента и назначения (за счет изменения оснастки и подбора агрегатов линии).

Линия работает следующим образом,

Стальная полоса 2 с разматывателя 1 подается на стыкосварочную машину 3 и затем на правильно-натяжное устройство 4 с контактными роликами 5.

Следующей операцией процесса являетс пр1щание стальному подкату профиля, соответствующего конфигурации несуще части биметалла, для чего стальная полоса пропускается через профилирующие ролики 6. Затем стальной профилированный подкат зачищается вращающимися стальными шетками 7 для удаления окислов, различных наростов и включений. Зачищенный подкат попадает в агрегат 8 для обезжиривания и вальцепросечный станок 9, где поверхность подката просекается с приданием ему определенного профиля Далее полоса попадает в дозирующий агрегат 10, снабженный .приспособлением 11 для создания рельефа. Стальной просеченный подкат с нанесенным рельефным промежуточным слоем из активных при спекании порошков карбонильного железа или никеля поступает в проходную печь 12. Далее подкат с припеченным промежуточным слоем, проходя через аппарат 13 электромагнитного натяжения, поступает в прокатный стан 14 с калиброванными валками 15, буннкером-дозатором 16, осыпающими роликами 17 и выводной арматурой 18. . .

Бункер содержит шихту для формирования рабочего слоя. Далее полоса со сформованным рабочим слоем поступает в однозонную проходную печь 19 дпя спекания с защитной атмосферой. При выходе из печи биметаллическая полоса поступает на дополнительный прокатный стан 20,для устранения разно толщин ноет и и проведения уплотняющей прокатки. Уплотненная иравнотол- |щинная полоса проходит под бункером- дозатором 21, заполненным ацетатом свинца. Полоса с нанесенным слоем ацетата свинца поступает в двухзонную печь 22, Б первой зоне при 200- 250 С осуществляется нагрев в течени 0,1-0,3 ч с целью расплавления и пропитки ацетатом свинца пористого каркаса. Во второй зоне при ЗЗО-ЗОО С происходит разложение ацетата свинца и гфоникновение свинца в приповерхностный слой. При выходе из прокатного стана полоса проходит через правильное устройство 23 и поступает на движущееся устройство 24 попёреч- ной резки, снабженное твердосплавной фрезой 25.

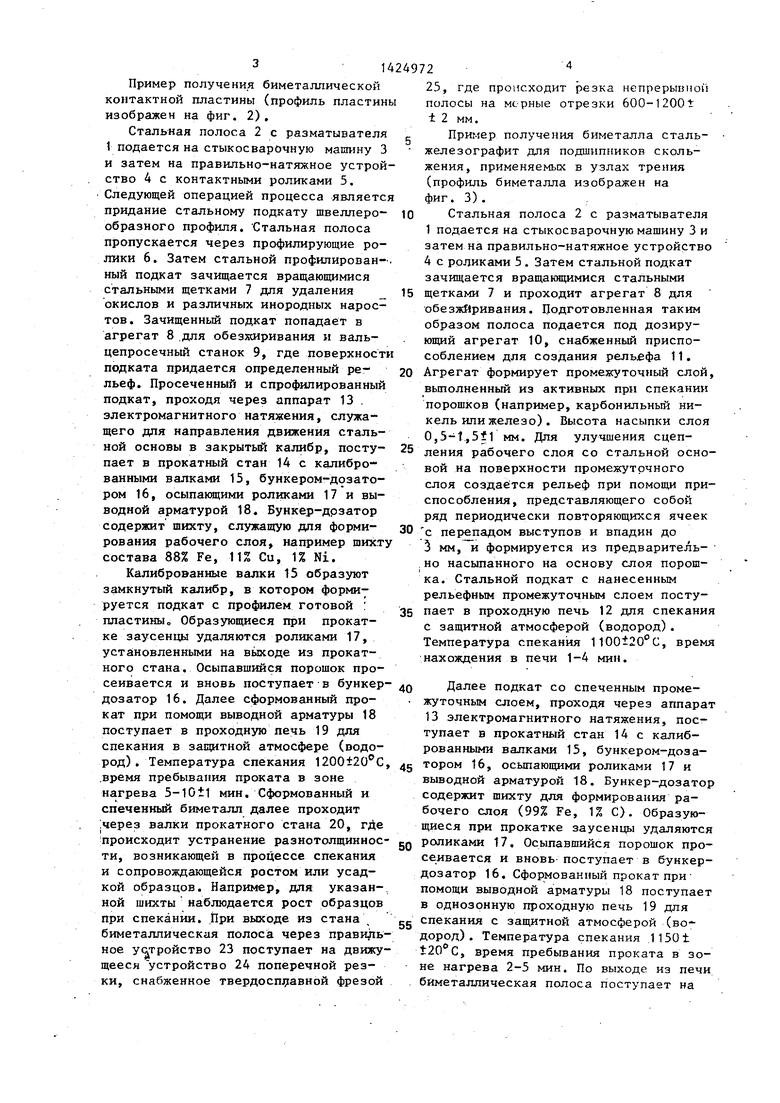

Пример получения биметаллической контактной пластины (профиль пластин изображен на фиг. 2),

Стальная полоса 2 с разматывателя 1 подается на стыкосварочную машину 3 и затем на правильно-натяжное устройство 4 с контактными роликами 5. Следующей операцией процесса является придание стальному подкату швеллеро- образного профиля, Стальная полоса пропускается через профилирующие ролики 6. Затем стальной профилированный подкат зачищается вращающимися стальньти щетками 7 для удаления окислов и различных инородных наростов. Зачищенный подкат попадает в агрегат 8 для обезжиривания и валь- цепросечный станок 9, где поверхности подката придается определенный рельеф. Просеченный и спрофилированный подкат, проходя через аппарат 13 , электромагнитного натяжения, служащего дпя направления движения стальной основы в закрытый калибр, поступает в прокатный стан 14 с калиброванными валками 15, бункером-дозатором 16, осыпающими роликами 17 и выводной арматурой 18. Бункер-дозатор содержит шихту, служащую дпя формирования рабочего слоя, например шихту состава 88% Fe, 11% Си, 1% Ni.

Калиброванные валки 15 образуют замкнутый калибр, в котором формируется подкат с профилем готовой ; пластины Образующиеся при прокатке заусенцы удаляются роликами 17, установленными на выходе из прокатного стана. Осыпавшийся порошок просеивается и вновь поступает в бункер- дозатор 16. Далее сформованный прокат при помощи выводной арматуры 18 поступает в проходную печь 19 для спекания в защитной атмосфере (водород) . Температура спекания 1200±20 С .время пребывания проката в зоне нагрева 5-1011 мин. Сформованный и спеченный биметалл далее проходит ;через валки прокатного стана 20, гДе происходит устранение разнотолщиннос- ти, возникающей в процессе спекания и сопровождающейся ростом или усадкой образцов. Например, для указанной шихты наблюдается рост образцов при спекании. При выходе из стана биметаллическая полоса через правильное устройство 23 поступает на движущееся устройство 24 поперечной резки, снабженное твердоспл авной фрезой

0

5

5

д

0

5

0

0

5

25, где происходит резка nenpepbiunoii полосы на мерные отрезки 600-1200t t 2 мм.

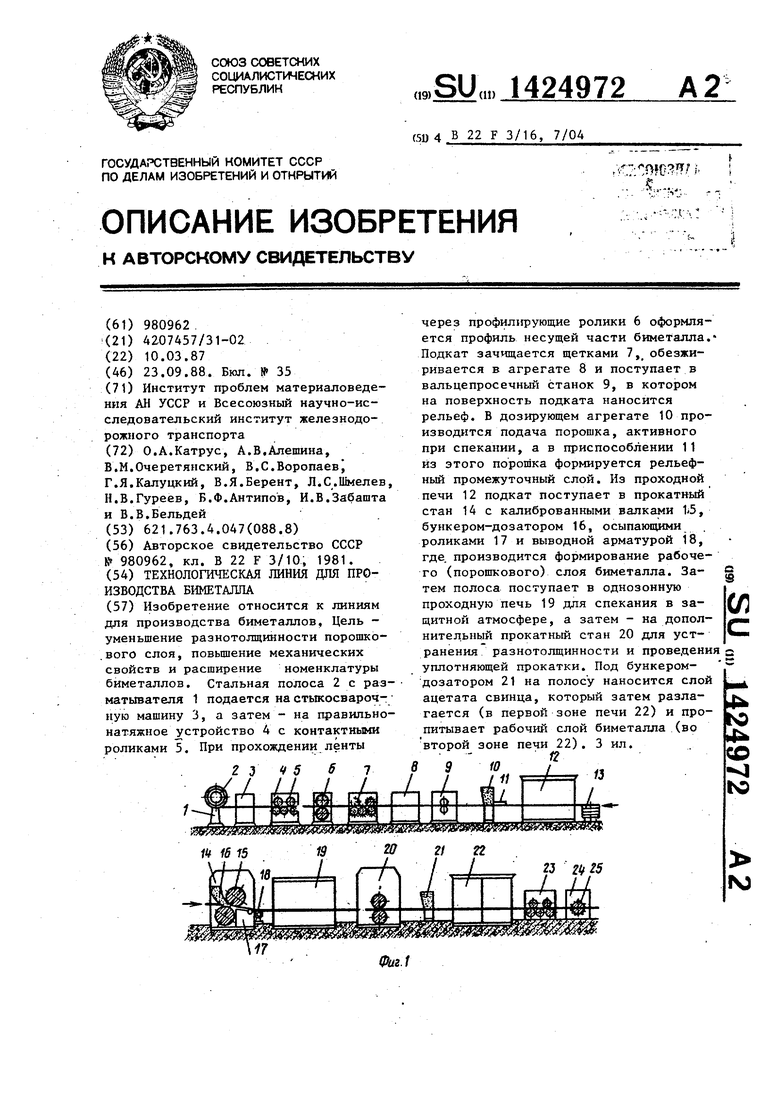

Пример получения биметалла сталь- железографит для подшипников скольжения, применяемых в узлах трения (профиль биметалла изображен на фиг. 3)..

Стальная полоса 2 с разматывателя 1 подается на стыкосварочную машину 3 и затем на правильно-натяжное устройство 4 с роликами 5 . Затем стальной подкат зачищается вращающимися стальными щетками 7 и проходит агрегат 8 для обезжиривания. Подготовленная таким образом полоса подается под дозирующий агрегат 10, снабженный приспособлением для создания рельефа 11. Агрегат формирует промежуточный слой, вьшолненный из активных при спекании порошков (например, карбонильный никель или желез о) . Высота насыпки слоя 0,5-t.,5f Г мм. Для улучшения сцепления рабочего слоя со стальной основой на поверхности промежуточного слоя создается рельеф при помопщи приспособления, представляющего собой ряд периодически повторяющихся ячеек

с перепадом выступов и впадин до 3 мм, и формируется из предваритель-

.но насыпанного на основу слоя порошка. Стальной подкат с нанесенным рельефным промежуточным слоем поступает в проходную печь 12 для спекания с защитной атмосферой (водород), Температура спекания 1100120°С, время

;нахождения в печи 1-4 мин,

Далее подкат со спеченным промежуточным слоем, проходя через аппарат 13 электромагнитного натяжения, поступает в прокатный стан 14 с калиброванными валками 15, бункером-дозатором 16, осыпающими роликами 17 и выводной арматурой 18, Бункер-дозатор содержит шихту для формирования рабочего слоя (99% Fe, 1% С), Образующиеся при прокатке заусенцы удаляются роликами 17, Осыпавшийся порошок просеивается и вновь поступает в бункер- дозатор 16, Сфор мованпый прокат при помощи выводной а рматуры 18 поступает в однозонную проходную печь 19 для спекания с защитной атмосферой (водород) , Температура спекания 1150± 120 С, время пребывания проката в зоне нагрева 2-5 мин. По выходе из печи биметаллическая полоса поступает на

дополнительный прокатный стан 20 для уплотнения.

Для создания прираб.оточной поверхности уплотненная полоса проходит по бункером-дозатором 21, заполненным порошком ацетата свинца. Высота нанесенного слоя около 2 мм. Полоса с нанесенным слоем ацетата свинца поступает в двухзонную печь 22, В первой зоне, при температуре около 200 с осуществляется нагрев в течение 0,1 ч с целью расплавления и пропитки ацетатом свинца пористого каркаса. Во второй зоне при 350-500 с происходит разложение ацетата свинца и проникновение свинца в приповерхностный слой. Далее при выходе из прокатного стана полоса проходит через правильное устройство 23 и пос тупает на движущееся устройство 24 поперечной резки, снабженное твердосплавной фрезой 25,

Введение в линию дополнительных агрегатов обеспечивает расширение технологических возможностей линии и, в связи с этим, создание биметаллов различнрго сортамента и назначения ,

Введение вапьцепросечного станка создает возможность получения в лини некоторых видов биметалла, где необходимая прочность сцепления слоев может быть обеспечена за счет механА

0

15

20 номенклатуру,

Прокатный стан, введенный в устройство для формирования рабочего слоя, может выполнять несколько функций: выравнивать разнотолщинность проката, тем самым способствовать равномерному распределению свойств, и улучшать последующую пропитку изделий. Кроме того, на прокатном стане можно .вьшолнять операцию уплотняющей прокатки со степенью обжатия до 30%, что значительно повьш ает механические свойства биметалла, I

Таким образом, применение предлагаемой линии позволяет уменьшить разнотолщинность порошкового слоя, повысить механические свойства полученных биметаллов и расширить их

номенклатуру,

ормула изобретения

Технологическая линия дпя произ- водства биметалла по авт,св. № 980962, отличающаяся тем, что, с целью уменьшения разнотолщинности порошкового слоя, повьшюния механических свойств и расширения номенкла- туры биметаллов, она снабжена валь- цепросёчным станком, установленным после аппарата дпя обезжиривания, дополнительным прокатным станом, бункером-дозатором и двухзонной

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства биметалла | 1981 |

|

SU980962A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| ЛИНИЯ РУЛОННОГО ПРОИЗВОДСТВА БИМЕТАЛЛА | 2001 |

|

RU2195379C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| Способ изготовления многослойных металлов и сплавов | 1980 |

|

SU870037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

Изобретение относится к линиям для производства биметаллов, Цель - уменьшение разнотолщинности порошко.вого слоя, повьшение механических свойств и расширение номенклатуры биметаллов. Стальная полоса 2 с раз- матывателя 1 подается на стыкосвароч- ную машину 3, а затем - на правильно- натяжное устройство 4 с контактными роликами 5. При прохождении ленты 2 Э f S б $ f S SS&miSSSSKrf№ i17 Фиг.1 через профилирующие ролики 6 оформляется профиль несущей части биметалла. Подкат зачищается щетками 7, обезжиривается в агрегате 8 и поступает в вальцепросечный станок 9, в котором на поверхность подката наносится рельеф. В дозирующем агрегате 10 производится подача порошка, активного при спекании, а в приспособлении 11 КЗ этого порошка формируется рельефный промежуточный слой. Из проходной печи 12 подкат поступает в прокатный стан 14с калиброванными валками , бункером-дозатором 16, осыпающими роликами 17 и выводной арматурой 113, где. производится формирование рабочего (порошкового) слоя биметалла. Затем полоса поступает в однозонную проходную печь 19 для спекания в защитной атмосфере, а затем - на дополнительный прокатный стан 20 для устранения разнотолщинности и проведения уплотняющей прокатки. Под бункером- дозатором 21 на полосу наносится слой ацетата свинца, который затем разлагается (в первой зоне печи 22) и пропитывает рабочий слой биметалла (во второй зоне печи 22). 3 ил. 9 „ 11 а 9 (Л С

ческого зацепления (в этом случае от- gg проходной печью, расположенными в падает необходимость в операции для устройстве для формирования рабочего

нанесения промежуточного слоя),

г г. Л

rfs. ,- .п

itJ,,

CZZSQiUZIZiZZCibr

фув.2

слоя за проходной печью.

Фцб.З

| Технологическая линия для производства биметалла | 1981 |

|

SU980962A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-10—Подача