Изобретение относится к порошковой металлургии, в частности к техно логическим линиям для прюизводства биметалла. -

Наиболее близка к изобретению технологическая линия для производства биметашла, содержащая разматывающий бардбан, правильное устройство и устройство для формирования рабочего порошкового слоя, состоящее из прокатного стана и печи для спекания 11.

Недостатками линии являются невозможность получения равномерных покрытий из гетерогенных смесей порюшков, ввиду различных электрофизических : свойств и удельных весов компонентов, низкЪе качество сцепления слоев в виду отсутствия промежуточных слоев и одного из основных видов зацепления - механического и невозможность получения значительных по величине покрытий из-за отсутствия термомеханической обработки с высокими температурами.

Цель изобретения - повышение качества биметалла и расширение технологических возможностей линии.

Поставленная цель достигается тем, что технологическая линия для производства биметалла, содержащая разматывакяций .барабан, правильное устройство и устройство для формирбвания рабочего порошкового слоя, состоящее из прокатного стана и печи для спекания, снабжения стыкосварочной машиной, размещенной между разматырающим барабаном и правильным устройством, установленными за последним устройствами для подготовки подката и для нанесения промежуточного слоя, дополнительным правильным устройством и устройством поперечной резки, причем устройство для подготовки подката выполнено в виде профилированных роликов, зачистных щеток и аппарата для обезжиривания поверхности, устройство для нанесения промежуточного слоя выполнено в виде дозирующего агрегата с приспособлением для создания рельефа и проходной печи для спекания, устройство для формирования рабочего слоя снабжено агрегатом электромагнитного натяжения и валки его прокатного стана выполнены калиброванными, а дополнительное правильное устройство и устройство поперечной резки размещены после устройства для формирования рабочего слоя.

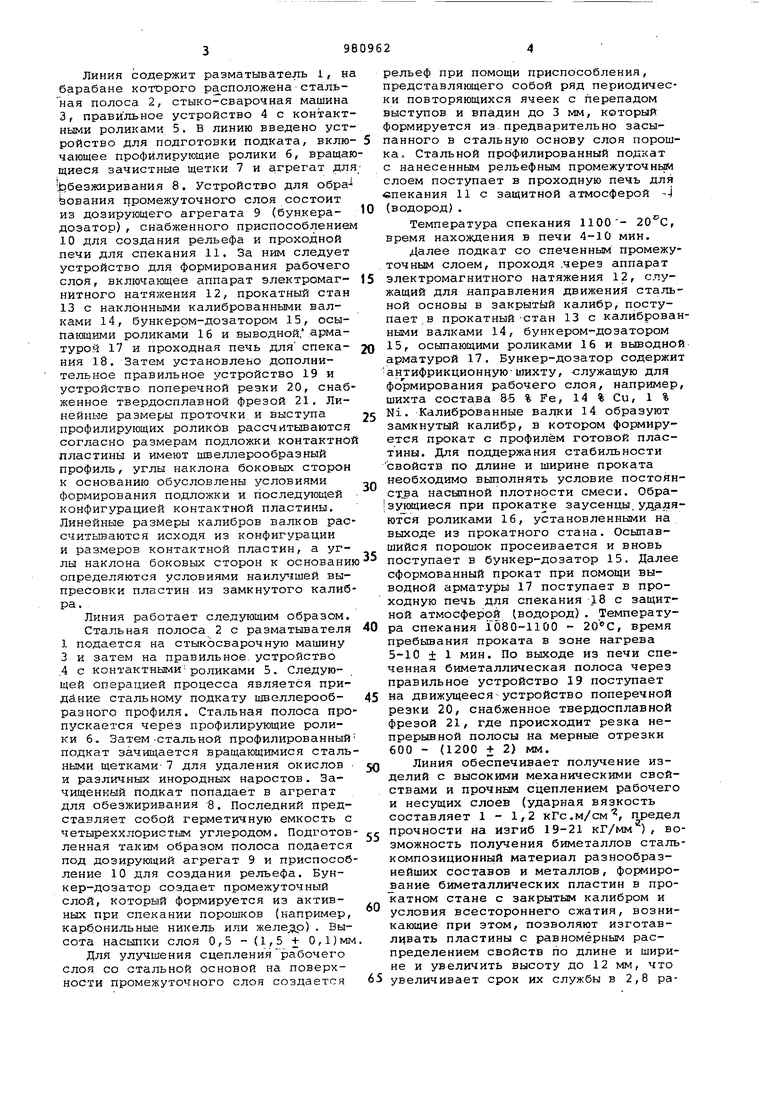

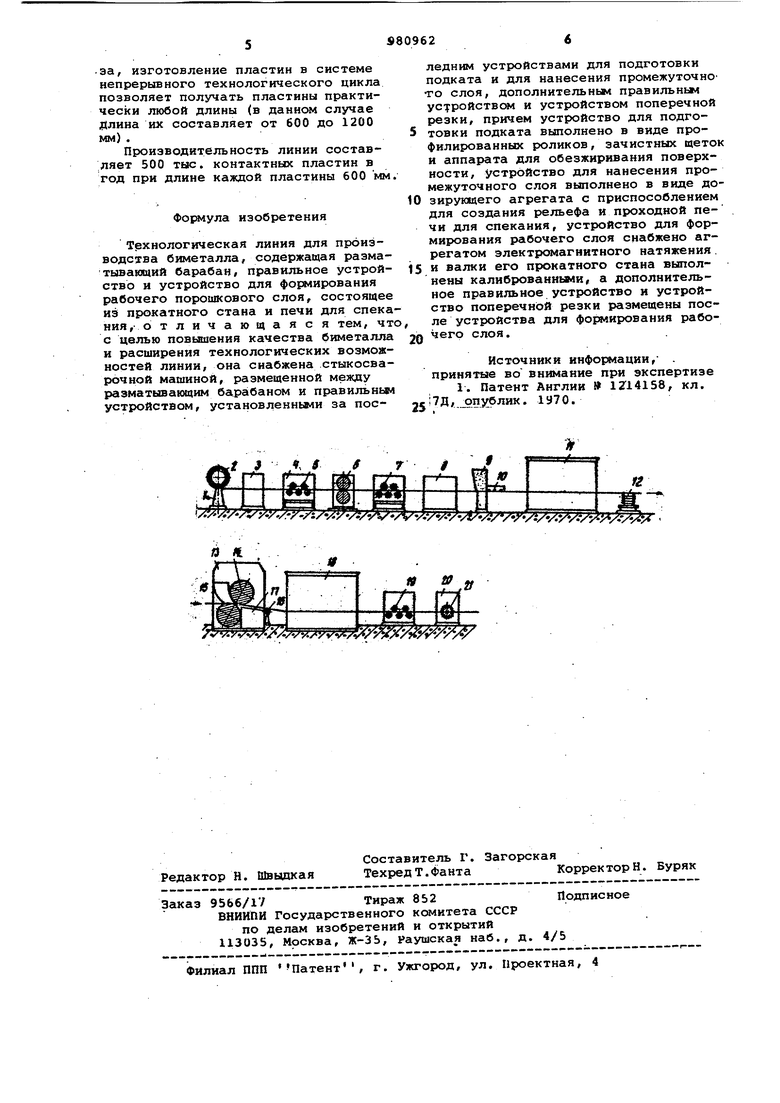

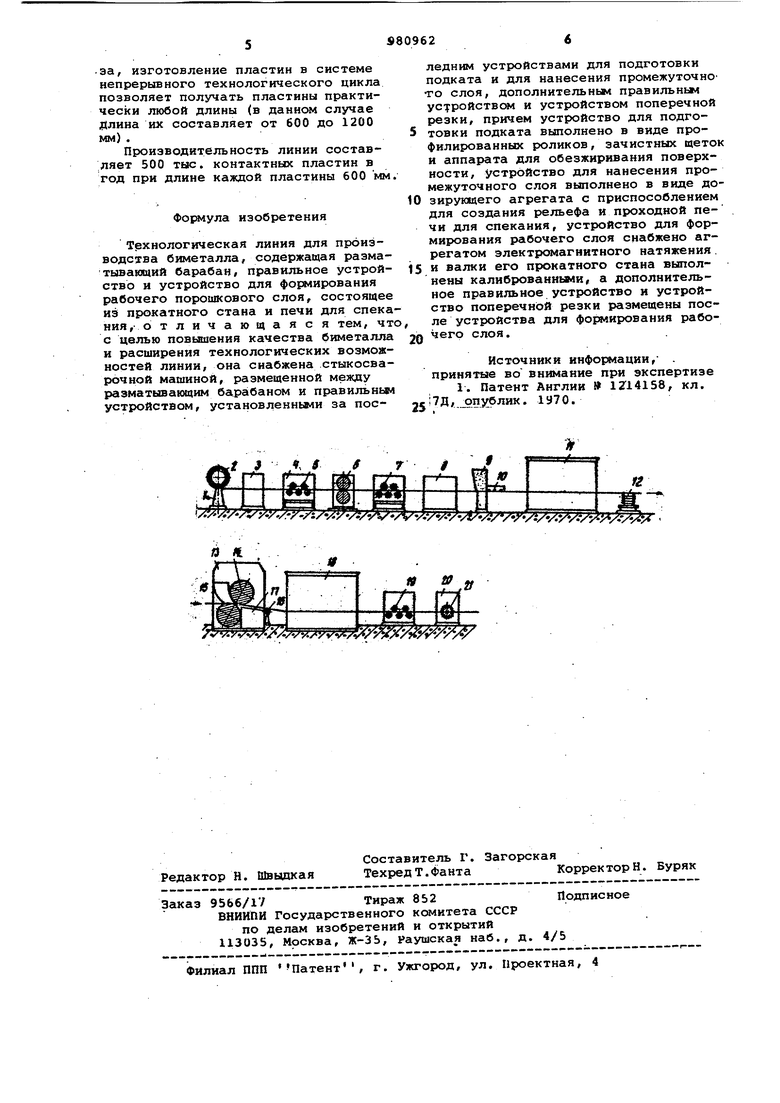

На чертеже изображена технологическая линия.

Линия содержит разматыватель 1, на барабане которого расположена стальная полоса 2, стыко сварочная машина 3, правильное устройство 4 с контактньми роликами 5. В линию введено устройство для подготовки подката, включающее профилирующие ролики б, вращаю щиеся зачистные щетки 7 и агрегат для

;Йбезжиривания 8. Устройство для обраЬования промежуточного слоя состоит из дозирующего агрегата 9 (бун.керадозатор), снабженного приспособлением 10 для создания рельефа и проходной печи для спекания 11. За ним следует устройство для формирования рабочего слоя, включающее аппарат электромагнитного натяжения 12, прокатный стан 13 с наклбннБМи калиброванными валками 14, бункером-дозатором 15, осыпающими роликами 1 б и выводной, .арматурой 17 и проходная печь для спекания 18. Затем установлено дополнительное правильное устройство 19 и устройство поперечной резки 20, снабженное твердосплавной фрезой 21. Линейные размеры проточки,и выступа профилирующих роликов рассчитываются согласно размерам подложки контактной пластины и имеют швеллерообразный профиль, углы наклона боковых сторон к основанию обусловлены условиями формирования подложки и последующей конфигурацией контактной пластины. Линейные размеры калибров валков рассчитываются исходя из конфигурации и размеров контактной пластин, а углы наклона боковых сторон к основанию определяются условиями наилучшей выпресовки пластин из замкнутого калибра.

Линия работает следующим образом.

Стальная полоса 2 с разматывателя 1 подается на стыкосварочную машину 3 и затем на правильное, устройство ,4 с контактнымироликами 5. Следующей операцией процесса является придйние стальному подкату швеллерообразного профиля. Стальная полоса пропускается через профилирующие ролики б. Затем-стальной профилированный подкат зачищается вращающимися стальными щетками-7 для удаления окислов и различных инородных наростов. Зачищенный подкат попадает в агрегат для обезжиривания -8. Последний представляет собой герметичную емкость с четыреххлористым углеродом. Подготовленная таким образом полоса подается под дозирующий агрегат 9 и приспособление 10 для создания рельефа. Бункер-дозатор создает промежуточный слой, который формируется из активных при спекании порошков (например, карбонильные никель или желедр). Высота насыпки слоя 0,5 -(1,5 + 0,1)мм

Для улучшения сцепления рабочего слоя со стальной основой на поверхности промежуточного слоя создается

рельеф при помощи приспособления, представляющего собой ряд периодически повторяющихся ячеек с перепадом выступов и впадин до 3 мм, который формируется из предварительно засыпанного в стальную основу слоя порошка. Стальной профилированный подкат с нанесенным рельефным промежуточным слоем поступает в проходную печь для «пекания 11 с защитной атмосферой --J (водород).

Температура спекания 1100- 20°С, время нахождения в печи 4-10 мин.

Далее подкат со спеченным промежуточным слоем, проходя .через аппарат электромагнитного натяжения 12, служащий для направления движения стальной основы в закрытий калибр, поступает.в прокатный-стан 13 с калиброваными валками 14, бункером-дозатором 15, осыпающими роликами 16 и выводно арматурой 17. Бункер-дозатор содержи ан тифрикционнуюшихту, служащую для формирования рабочего слоя, например шихта состава 85 % Fe, 14 % Си, 1 % N1. Калиброванные валки 14 образуют замкнутый калибр, в котором формируется прокат с профилем готовой пластины. Для поддержания стабильности свойств по длине и ширине проката необходимо выполнять условие постоянCTJpa насыпной плотности смеси. Обра зу1(вдиеся при прокатке заусенцы, удаляются роликами 16, установленными на выходе из прокатного стана. Осыпавшийся порошок просеивается и вновь поступает в бункер-дозатор 15. Далее сформованный прокат при помощи выводной арматуры 17 поступает в проходную печь для спекания 18 с защитной атмосферой (водород). Температура спекания 1080-1100 - 20С, время пребывания проката в зоне нагрева 5-10 ± 1 мин. По выходе из печи спеченная биметаллическая полоса через правильное устройство 19 поступает на движущееся устройство поперечной резки 20, снабженное твердосплавной фрезой 21, где происходит резка непрерьшной полосы на мерные отрезки 600 - (1200 + 2) мм.

Линия обеспечивает получение изделий с высокими механическими свойствами и прочным сцеплением рабочего и несущих слоев (ударная вязкость составляет 1 - 1,2 кГс.м/см, предел прочности на изгиб 19-21 кГ/мм ), возможность получения биметаллов сталькомпозиционнь1й материал разнообразнейших составов и металлов, формиро ание биметаллических пластин в про катном стане с закрытым калибром и условия всестороннего сжатия, возникающие при этом, позволяют изготавлцвать пластины с равномерным распределением свойств по длине и ширине и увеличить высоту до 12 мм, что увеличивает срок их службы в 2,8 раза, изготовление пластин в системе непрерьтного технологического цикла позволяет получать пластины практически любой длины (в данном случае длина их составляет от 600 до 1200 Производительность линии составляет 500 тыс. контактных пластин в год при длине каждой пластины 600 мм Формула изобретения Технологическая линия для производства биметалла, содержащая разматывающий барабан, правильное устройство и устройство для формирования рабочего порошкового слоя, состоящее из прокатного стана и печи для спека ния, о тличающаяся тем, чт с целью повьииения качества биметалла и расширения технологических возмож ностей линии, она сиабжена стыкосва рочной машиной, размещенной между разматьшающим барабаном и правильны устройством, установлеиньми за последним устройствами для подготовки подката и для нанесения промежуточно о слоя, дополнительным правильньм устройством и устройством поперечной резки, причем устройство для подготовки подката выполнено в виде профилированных роликов, зачистных щеток и аппарата для обезжиривания поверхности, устройство для нанесения промежуточного слоя выполнено в виде дозирукиего агрегата с приспособлением для создания рельефа и проходной печи для спекания, устройство для формирования рабочего слоя снабжено агрегатом электромагнитного натяжения и валки его прокатного стана выполнены калиброванньми, а дополнительное правильное устройство и устройство поперечной резки размещены после устройства для формирования рабочего слоя. Источники информации,- принятые во внимание при экспертизе 1. Патент Англии 1214158, кл. ;7Д, оп гблик. 1У70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| Способ изготовления многослойных металлов и сплавов | 1980 |

|

SU870037A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

Авторы

Даты

1982-12-15—Публикация

1981-05-15—Подача