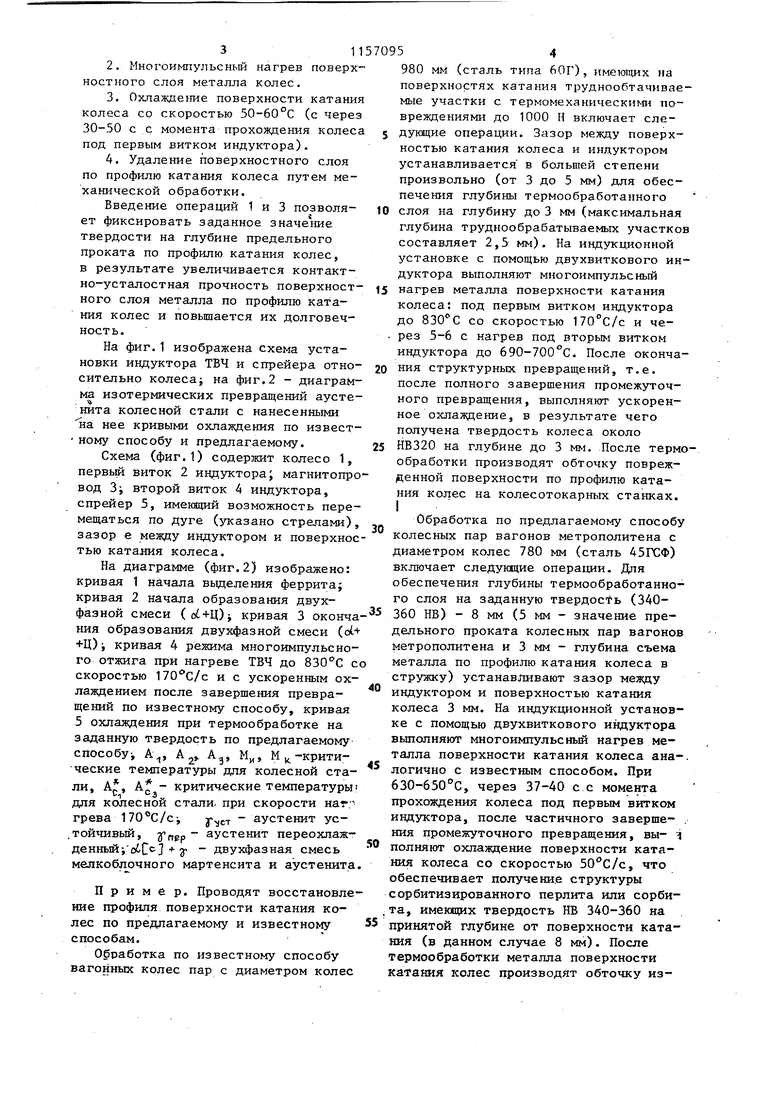

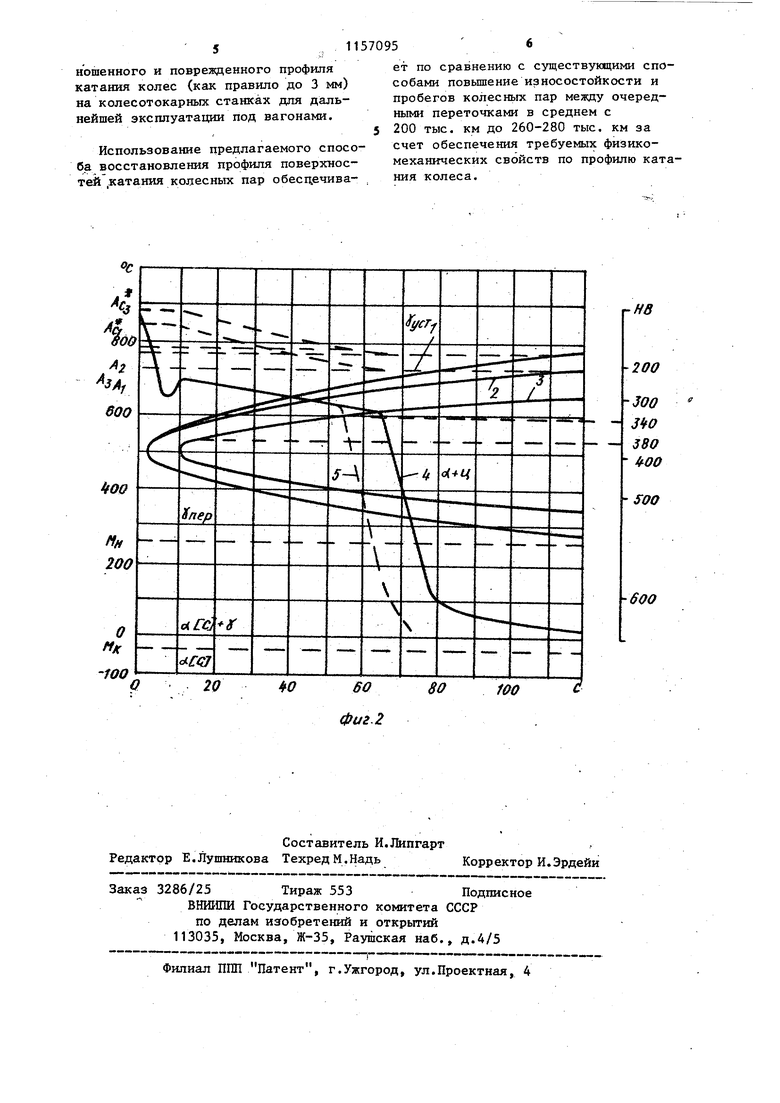

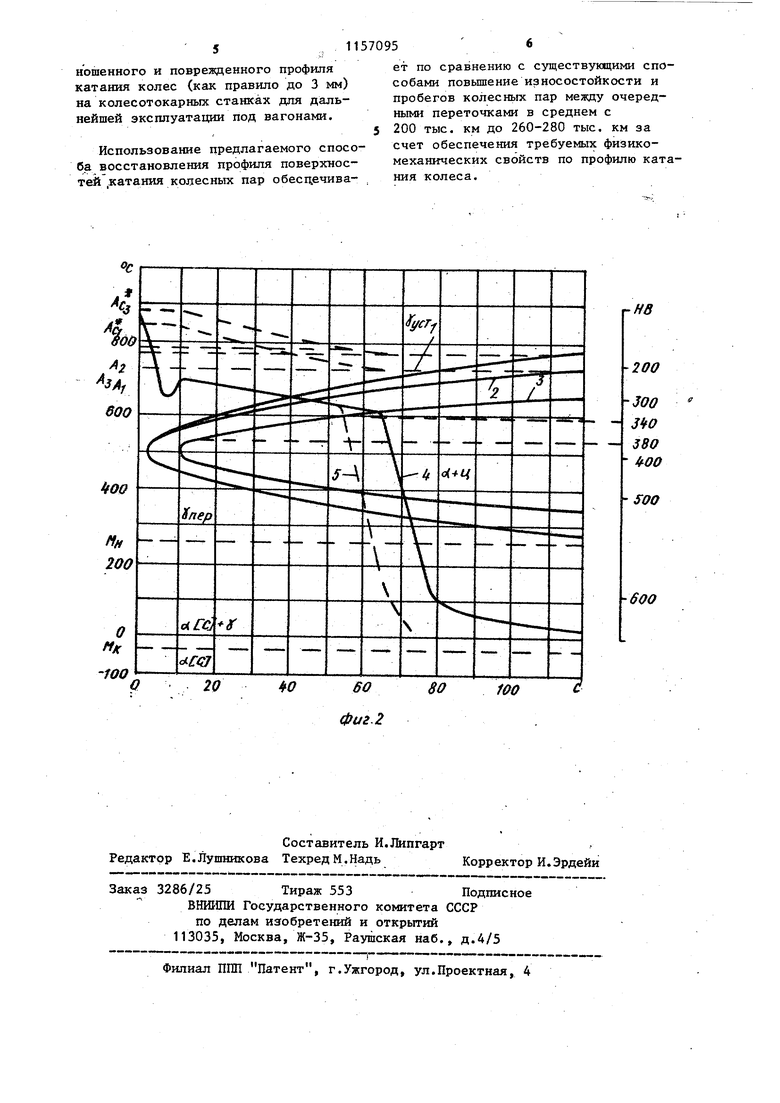

Изобретение относится к способам восстановления изделий и может быть использовано при восстановлении профиля поверхности катания колес рельсового транспорта, например: вагонов, локомотивов, вагонов метрополитена, электросекций и трамваев. Около 60% колесных пар поступает из эксплуатации в ремонт раньше уста новленного срока и имеют прокат, не превышающий половины предельного его значения (6-7 мм). Частые вне- очередные обточки приводят к неоправ данным потерям металла и сокращают сроки службы колес в 1,5-2 раза по сравнению с нормативными. Причины этого явления кроются в недостаточной контактно-усталостной прочности колесной или бандажной ста лей, а как следствие - -появление в процессе эксплуатации дефектов типа выкрашивание, неравномерный прокат, вьщербины, отслоение металла. Несколько иное происхождение имеют дефекты типа ползунов. Они возникают при заклинивании колеса тормозными колодками, что приводит к юзу, сильному нагреву и деформации металла с последукщим резким охлаждением на массу колеса или бандажа, а также на массу холодного рельса. В результате наблюдается термомеханическое упрочнение до HV 600-1000 на глубину до 2 мм, значительно затрудняющее последующую механическую обра ботку. При первичном изготовлении колес бандажей они подвергаются пульсирующей закалке с прокатного нагрева на твердость наружного слоя металла НВ 290-310, но низкая прркаливаемость колесной и бандажной сталей приводит к тому, что -уже на глубине около t215 мм твердость металла падает приме но до НВ 250. Упрочненный таким обра зом слой металла во время двух первы переточек расходуется полностью, а весь остальной период службы колесо или бандаж рабсЗтают практически неупрочненными, все быстрее изнашиваются и поражаются дефектами контактно-усталостного происхо5вдения. На поверхности катания современно го колеса или бандажа требуется имет металл с твердостью не ниже НВ 350. Известен способ восстановления профиля катания колес, включающий многократный импульсньи отжиг поверхноетного слоя на зернистый перлит и последующую механическую обработку . Однако этот способ не обеспечивает после механической обработки задаваемых техническими условиями фи-. зико-механических свойств металла поверхности катания колес. Наиболее близким к предлагаемому . по технической сущности и достигаемому результату является способ восстановления, профиля поверхности катания колес рельсового транспорта. Сущность способа состоит в том, что перед механической обработкой производят многоимпульсньй отжиг Mej талла поверхностного слоя бандажных колес на зернистьй перлит и последующее ускоренное охлаждение после полного завершения промежуточного структурного превращения. При этом отжиг производят путем индукционного нагрева со скоростью 150-250С/с до температуры несколько выше точки А, охлаждение на массу холодного колеса до температуры ниже точки Af- , повторного нагрева в течение 3-5 с до температуры ниже точки АС и принудительного охлаждения с помощью водяного спрейера. Полунзотермический режим охлаждения обеспечивает получение твердости НВ 290-310 2. Однако известньи способ не обеспечивает поверхностной твердости НВ350380, необходимой для повышения долговечности. Целью изобретения является повышение долговечности колес путем обеспечения равномерной твердости НВ 350380. Поставленная цель достигается тем, что согласно способу восстановления профиля поверхности катания колес рельсового транспорта, включающему многократный импулп сньй отжиг поверхностного слоя путем нагрева вьнпе , ниже Ар нагрева ниже А охлаждения подстуживания, ускоренного охлаждения после завершения промежуточного превращения, и механическую обработу, ускоренное охлаждение осуществлят после частичного завершения проежуточного превращения со скоростью 50-60°С/с. Предлагаемьй способ включает слеующие операции. 1. Регулировка зазора между инуктором и поверхностью катания коеса. 2.Многоиьптульсньй нагрев поверх ностного слоя металла колес. 3.Ох.паждение поверхности катания колеса со скоростью 50-60°С (с через 30-50 с с момента прохождения колес под первым витком индуктора). 4.Удаление поверхностного слоя по профилю катания колеса путем механической обработки. Введение операций 1 и 3 позволяет фиксировать заданное значение твердости на глубине предельного проката по профилю катания колес, в результате увеличивается контактно-усталостная прочность поверхностного слоя металла по профилю катания колес и повышается их долговечность. На фиг.1 изображена схема установки индуктора ТВЧ и спрейера относительно колеса; на фиг.2 - диаграмма изотермических превращений аустенита колесной стали с нанесенными на нее кривыми охлазкдения по известному способу и предлагаемому. Схема (фиг.1) содержит колесо 1, первьй виток 2 индуктора; магнитопро вод 3; второй виток 4 индуктора, спрейер 5, имекяций возможность перемещаться по дуге (указано стрелами) зазор е между индуктором и поверхнос тью катания колеса. На диаграмме (фиг.2) изображено: кривая 1 начала вьщеления феррита; кривая 2 начала образования двухфазной смеси (oi+I|)i кривая 3 оконча ния образования двухфазной смеси (ot +Ц); кривая 4 режима многоимпульсного отжига при нагреве ТВЧ до с скоростью 170С/с и с ускоренным охлаждением после завершения превращений по известному способу, кривая 5 охлаждения при термообработке на заданную твердость по предлагаемому способу, А,, Aj, Aj, М, М -критические температуры для колесной стали, А, А - критические температуры для колесной стали, при скорости наг. греза 170°C/Ci с-г аустенит ус.тойчивый, у„рр- аустенит переохлажденный ;обСс у - двухфазная смесь мелкоблочного мартенсита и аустенита Пример. Проводят восстановле ние профиля поверхности катания колес по предлагаемому и известному способам. Обработка по известному способу вагонных колес пар с диаметром колес 980 мм (сталь типа 60Г), имеющих па поверхностях катания труднообтачиваемые участки с термомеханически№1 повреждениями до 1000 Н включает следукщие операции. Зазор между поверхностью катания колеса и индуктором устанавливается в большей степени произвольно (от 3 до 5 мм) для обеспечения глубины термообработанного слоя на глубину до 3 мм (максимальная глубина труднообрабатываемых участков составляет 2,5 мм). На индукционной установке с помощью двухвиткового индуктора выполняют многоимпульсный нагрев металла поверхности катания колеса: под первым витком индуктора до со скоростью }70°С/с и через 5-6 с нагрев под вторым витком индуктора до 690-700 с. После окончания структурных превращений, т.е. после полного завершения промежуточного превращения, выполняют ускоренное охлаяздение, в результате чего получена твердость колеса около НВ320 на глубине до 3 мм. После термообработки производят обточку поврежденной поверхности по профилю катания колес на колесотокарных станках. I Обработка по предлагаемому способу колесных пар вагонов метрополитена с диаметром колес 780 мм (сталь 45ГСФ) включает следующие операции. Для обеспечения глубины термообработанного слоя на заданную твердость (340360 НВ) - 8 мм (5 мм - значение предельного проката колесных пар вагонов метрополитена и 3 мм - глубина съема металла по профилю катания колеса в стружку) устанавливают зазор между индуктором и поверхностью катания колеса 3 мм. На индукционной установке с помощью двухвиткового ивдуктора выполняют многоимпульсный нагрев металла поверхности катания колеса ана-, логично с известным способом. При бЗО-бЗО С, через 37-40 ее момента прохождения колеса под первым витком индуктора, после частичного заверше- . кия промежуточного превращения, вы- i полняют охлаждение поверхности катания колеса со скоростью , что обеспечивает получение структуры сорбитизированного перлита или сорбита, имеющих твердость НВ 340-360 на принятой глубине от поверхности катания (в данном случае 8 мм). После термообработки металла поверхности катания колес производят обточку изношенного и поврежденного профиля катания колес (как правило до 3 мм) на колесотокарных станках для дальнейшей эксплуатации под вагонами.

Использование предлагаемого способа восстановления профиля поверхностей катания колесных пар обесдечивает по сравнению с существующими способами повьш1ение износостойкости и пробегов колесных пар между очередными переточками в среднем с 200 тыс. км до 260-280 тыс. км за счет обеспечения требуемых физикомеханических свойств по профилю катания колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1987 |

|

SU1420041A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1985 |

|

SU1315077A1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1186662A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1988 |

|

SU1608234A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНЕЙ КОЛЕС ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2096158C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| Прибор для определения толщины слоя металла, подлежащего снятию при обточке вагонных и тендерных бандажей | 1940 |

|

SU61437A1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

Г//3

Y200

30Q 31Ю 380 ОО

SOO

600

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ КАТАНИЯ КОЛВСоi-'J | 1972 |

|

SU433222A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССРIP 924125, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| гФи& | |||

Авторы

Даты

1985-05-23—Публикация

1983-09-02—Подача