Изобретение относится к области ремонта машин, а именно к восстановлению изношенного профиля поверхности катания колес рельсового транспорта.

Цель изобретения - повьшение долговечности и эксплуатационной надежности колес.

Проводилась обработка бывших в эксплуатации колесных пар диаметром 905 мм (сталь марки 2), Предварительно обтачивали колесную пару на токарном для восстановления геометрии профиля поверхности катания, После механической обработки на индукционной установке с рабочей частотой 2500 Гц вьшолняли многократную термообработку. При первых двух циклах из- делие нагревалось до 810+20°С (выше Ас () со скоростью 160+20°С/с, охлаждалось в течение 6+1 с до 630+20°С (ниже Аг,), нагревалось до 680±20 с (ниже Ас ), подстуживалось в течение 9-19 с и ускоренно охлаждалось со скоростью 50-60°С/с с момента начала перлитного превращения. При третьем цикле обработки изделие нагревалось

3

1608234

до 810+20°С со скоростью 160 + 20 С/с, охлаждалось до 630+,20°С, нагревалось до 680+20°С, подстуживалось в течение 3-6 с и ускоренно ох.лаждалось со скоростью 50- 0°С/с с момента начала перлитного превращения.

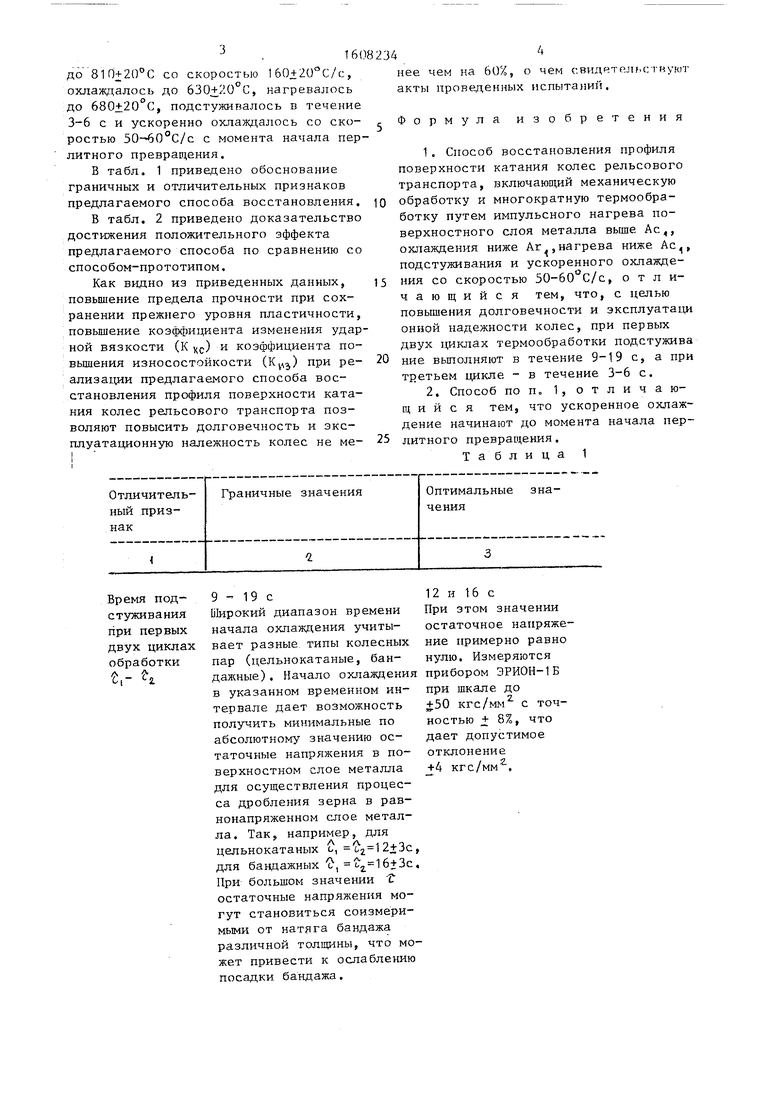

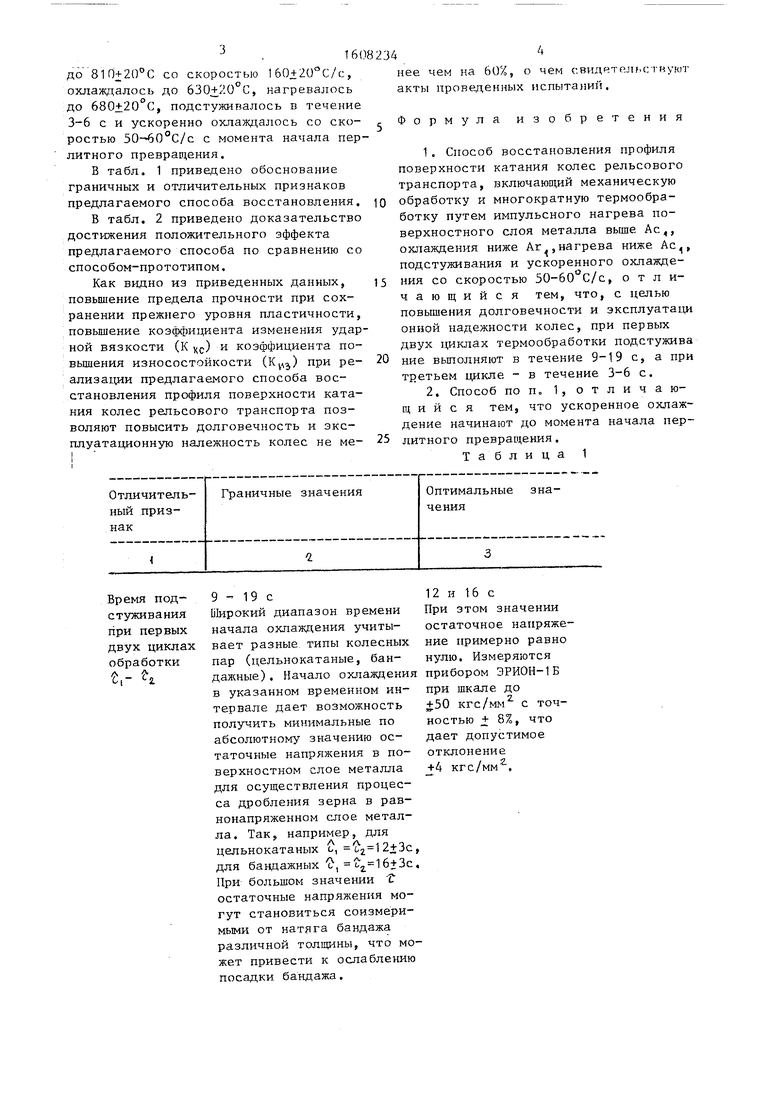

В табл. 1 приведено обоснование граничных и отличительных признаков предлагаемого способа восстановления.

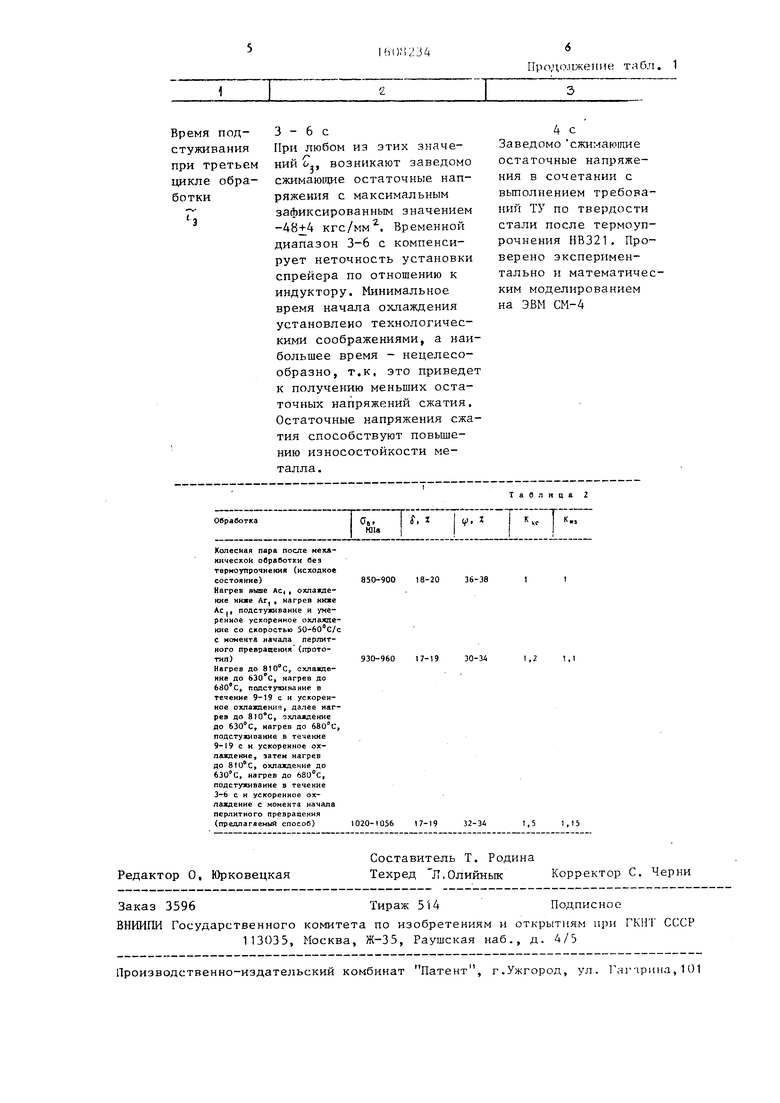

В табл. 2 приведено доказательство достижения положительного эффекта предлагаемого способа по сравнению со способом-прототипом.

Как видно из приведенных данных, повьшение предела прочности при сохранении прежнего уровня пластичности, повышение коэффициента изменения ударной вязкости (Кхс) и коэффициента по- вьпцения износостойкости (K,) при ре- ализагщи предлагаемого способа восстановления профиля поверхности катания колес рельсового транспорта позволяют повысить долговечность и эксплуатационную належность колес не ме

4

нее чем на 60%, о чем свидр.тельстг уют акты проведенных испытаний.

Формула изобретения

1.Способ восстановления профиля поверхности катания колес рельсового транспорта, гзключаюпщй механическую обработку и многократную термообработку путем импульсного нагрева поверхностного слоя металла выше Ас,, охлаждения ниже Аг,нагрева ниже Ас,, подстуживания и ускоренного охлаждения со скоростью ЗО-бО С/с, отличающийся тем, что, с целью повышения долговечности и эксплуатан онной надежности колес, при первых двух циклах термообработки подстужива ние выполняют в течение 9-19 с, а при третьем цикле - в течение 3-6 с.

2.Способ по п. 1, отличающийся тем, что ускоренное охлаждение начинают до момента начала перлитного превращения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес | 1985 |

|

SU1286636A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЁС РЕЛЬСОВОГО ТРАНСПОРТА | 2002 |

|

RU2222613C1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1985 |

|

SU1315077A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1983 |

|

SU1157095A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1987 |

|

SU1420041A1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

Изобретение касается ремонта машин, а именно восстановления изношенного профиля поверхности катания колес рельсового транспорта. Цель - повышение долговечности и эксплуатационной надежности колец. Колесную пару из стали марки 2 диаметром 905 мм предварительно обтачивают для восстановления геометрии профиля поверхности катания. Затем на индукционной установке нагревают до 810°С, охлаждают до 630°С, нагревают до 680°С, подстуживают в течение 15 с и ускоренно охлаждают со скоростью 50-60°С/с с момента начала перлитного превращения, далее таким же образом повторно нагревают до 810°С, охлаждают до 630°С, нагревают до 680°С подстуживают в течение 15 с и ускоренно охлаждают со скоростью 50-60°С/с с момента начала перлитного превращения, затем опять нагревают до 810°С, охлаждают до 630°С, нагревают до 680°С, подстуживают в течение 4 с и ускоренно охлаждают со скоростью 50-60°С/с. 1 з.п. ф-лы, 2 табл.

подванияпервых циклах ботки

.

9 - 19 с

Шрокий диапазон времени начала охлаждения учитывает разные типы колесных пар (цельнокатаные, бандажные) . Начало охлаждения в указанном временном интервале дает возможность получить минимальные по абсолютному значению остаточные напряжения в поверхностном слое металла для осуществления процесса дробления зерна в рав- нонапряженном слое металла. Так, например, для цельнокатаных с, 2 2 1 2+Зс,

для бандажных

А л

f Tri J :::

1б+3с.

При большом значении С остаточные напряжения могут становиться соизмеримыми от натяга бандажа различной толщины, что может привести к ослаблению посадки бандажа.

12 и 16 с При этом значении остаточное напряжение примерно равно нулю. Измеряются прибором ЭРИОН-1Б при шкале до +50 кгс/мм с точностью + 8%, что дает допустимое отклонение +4 кгс/мм.

ени тысныхандения инстьпо ос поллацесрав-таля1 2+Зс,

1б+3с.

под- ания етьем обра

3 - 6 с

При любом иа этих значений о ,, возникают заведомо сжимаювще остаточные напряжения с максимальным зафиксированным значением -48+4 кгс/мм. Временной диапазон 3-6 с компенсирует неточность установки спрейера по отношению к индуктору. Минимальное время начала охлаждения установлено технологическими соображениями, а наибольшее время - нецелесообразно, т.к. это приведет к получению меньших остаточных напряжений сжатия. Остаточные напряжения сжатия способствуют повышению износостойкости металла .

Колесная пара после кехлШ1ческой овработки без

термоупрочнения (исходное

состояние)

Нагрев яъппе Aci i охпажде

нке ниже Лг. , нагрев ниже

Ас

подстужнванне и умеренное ускоренное охлазвде- кие со скоростью ЗО-бО С/с с момента начала перлитного превращения (ггрото- тнл)

Нагрев до 810 с, охлаждение до бЗО с, нагрев до 680 с, подстуимвание в течение 9-19 с и ускоренное охлаждений, далее нагрев до 810 с, охлаждение до , нагрев до , подстуживание в течение 9-19 с и ускоренное ох- лал дение, затем нагрев до , охлаждение до , нагрев до 680°С, подстуживание в течение 3-6 с и ускоренное ох- ладдение с момента начала перлнтного превращения (предлагаемый способ)

4 с

Заведомо сжимающие остаточные напряжения в сочетании с выполнением требований ТУ по твердости стали после термоупрочнения НВ321. Проверено экспериментально и математическим моделированием на ЭВМ СМ-4

Таблица. 2

850-900

18-20

36-38

930-960

17-19

30-34

,2

17-19

32-3/.

1,5

1 ,15

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1985 |

|

SU1315077A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-23—Публикация

1988-03-25—Подача