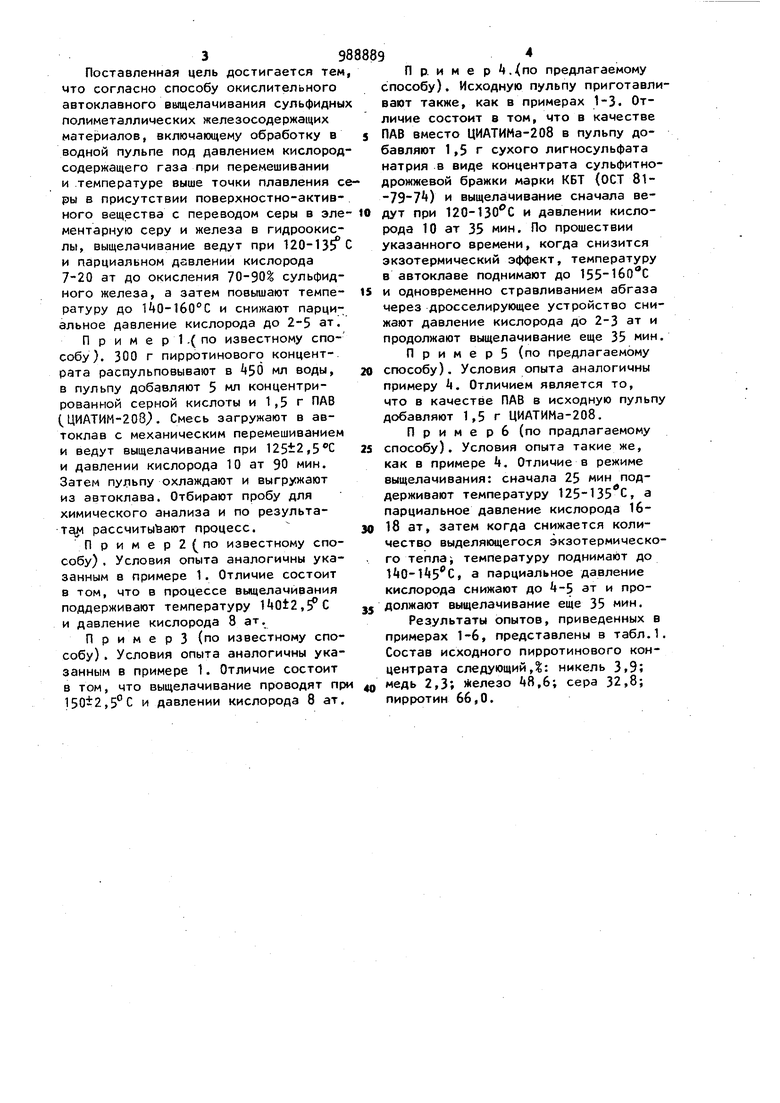

.. V Изобретение относится к автоклав йой гидрометаллургии, а именно к спо собам переработки сульфидных полиметаллических материалов путем окислительного выщелачивания с переводом сульфидной серы в элементарную форму отделения железа и концентрирования цветных и благородных металлов. Известен способ выщелачивания сульфидов цветных металлов при темпе ратуре выше точки плавления серы в присутствии галогенсодержащих соединений 1 J. Согласно этому рпособу выщелачива ния переход в раствор иелеза незначитален, но высокая агрессивность га логенсодержащих растворов предъявляе высокие требования к коррозионной стойкости автоклавной аппаратуры, чт является серьезным препятствием при реализации этого способа. Наиболее близким к предлагаемому является способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосоде{ёжащих материалов, включающий обработку в водной пульпе под давлением кислородсодержащего газа при перемешивании и температуре выше точки плавления серы в присутствии поверхностногактивного вещества с переводом серы в элементарную и железа в гидроокислыр}. Однако значительная интенсификация процесса, возможная при температуре выше 135 С, связана с большим переходом в раствор железа и серы,и, следовательно, ухудшением показателей дальнейшей переработки раствора и снижением извлечения элементарной серы. Выщелачивание же при температуре ниже точки плавления серы отличается недостаточно высокой скоростью и недостаточной полнотой. Цель изобретения - повышение эффективности процесса за счет увеличения производительности, выхода элементарной серы и снижения перехода железа в раствор. 3988 Поставленная цель достигается тем, что согласно способу окислительного автоклавного ввлцелачивания сульфидных полиметаллических железосодержащих материалов, включающему обработку в водной пульпе под давлением кислородсодержащего газа при перемешивании и температуре выше точки плавления серы в присутствии поверхностно-активного вещества с переводом серы в эле- 10 дут ментариую серу и железа в гидроокислы, выщелачивание ведут при 120-135 и парциальном давлении кислорода 7-20 ат до окисления 70-90 сульфидного железа, а затем повышают температуру до и снижают парциальное давление кислорода до 2-5 ат. П р и м е р 1.( по известному способу). 300 г пирротинового концент-. рата распульповывают в 50 мл воды, в пульпу добавляют 5 мл концентрированной серной кислоты и 1,5 г ПАВ (ЦИАТИМ-208. Смесь загружают в автоклав с механическим перемешиванием и ведут выщелачивание при , и давлении кислорода 10 ат 90 мин. Затем пульпу охлаждают и выгружают из автоклава. Отбирают пробу для химического анализа и по результатам рассчитывают процесс. Пример2(по известному способу) , Условия опыта аналогичны указанным в примере 1. Отличие состоит в том, что в процессе выщелачивания поддерживают температуру mot2, и давление кислорода 8 ат. П р и м е р 3 (по известному способу) . Условия опыта аналогичны указанным в примере 1. Отличие состоит в том, что выщелачивание проводят пр ,5°С и давлении кислорода 8 ат. 9 П р. и м е р k. предлагаемому способу). Исходную пульпу приготавливают также, как в примерах 1-3. Отличие состоит в том, что в качестве ПАВ вместо ЦИАТИМа-208 в пульпу добавляют 1,5 г сухого лигносульфата натрия в виде концентрата сульфитнодрожжевой бражки марки КБТ (ОСТ 81-79-7) и выщелачивание сначала вепри 120-130 С и давлении кислорода 10 ат 35 мин. По прошествии указанного времени, когда снизится экзотермический эффект, температуру в автоклаве поднимают до 155-1бОС и одновременно стравливанием абгаза через дросселирующее устройство снижают давление кислорюда до 2-3 ат и продолжают выщелачивание еще 35 мин. П р и м е р 5 (по предлагаемому способу). Условия опыта аналогичны примеру . Отличием является то, что в качестве ПАВ в исходную пульпу добавляют 1,5 г ЦИАТИМа-208. П р и м е р 6 (по прадлагаемому способу). Условия опыта такие же, как в примере . Отличие в режиме выщелачивания: сначала 25 мин поддерживают температуру 125-135 с, а парциальное давление кислорода 1616 ат, затем когда снижается количество выделяющегося экзотермического теплаJ температуру поднимают до 140-Й5 С, а парциальное давление кислорода снижают до k ат и продолжают выщелачивание еще 35 мин. Результаты опытов, приведенных в примерах 1-6, представлены в табл.1. Состав исходного пирротинового концентрата следующий,: никель 3,9; медь 2,3; елезо 8,6; сера 32,8; пирротин 66,0.

1ЛГ

kМ

«-СЧ

ОО

о г

ОО VO

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ окислительного автоклавного выщелачивания сульфидов цветных металлов | 1975 |

|

SU581158A1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| СПОСОБ АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ СИЛИКАТНЫХ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2006 |

|

RU2308496C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

ОО

1Л СМ

CJ

ОО

0

о со

1Л

СП о СП ш

Г1

-ОО

о -а«м

о

k

1Л

ОО

м

ЦЛ

(М

«

Г1

1Л

N)

in

Jел

о

со

NX

r

ол

ОО

1Л

ОО п

ОО

о гм

к vr

ил

н ич 10

UJ«

о

о о

о

ш г

о г

чО

00 I ил

ег

1Л

0I

I

«

о

(М г «см

ил

о о

ил

о

3(Л О

I I

I

I

I

1/Л о

о

1Л 1Г

1Л

s -3ил

Csl

vO

1Л

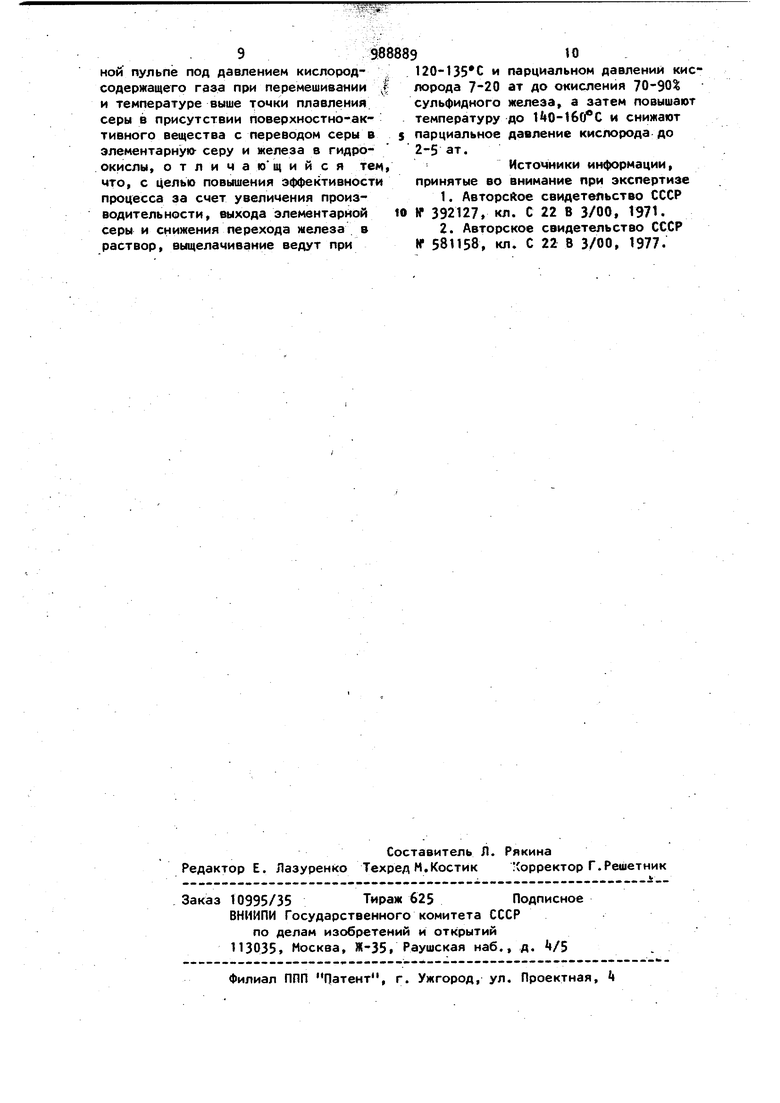

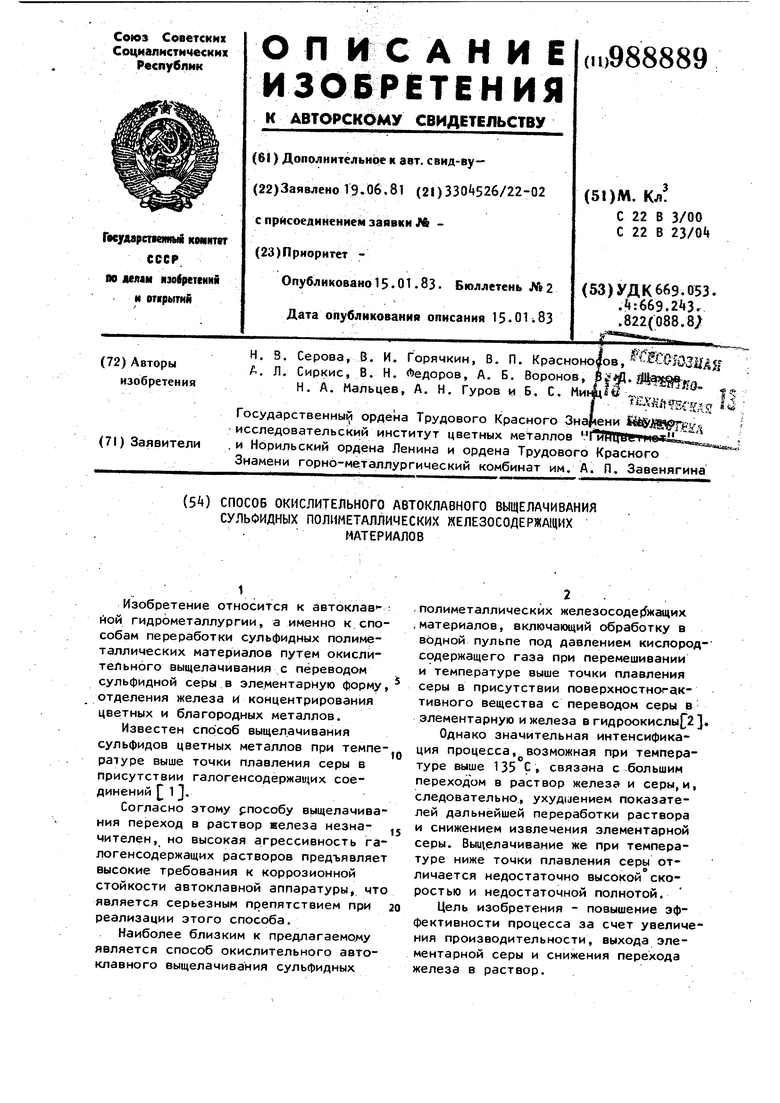

Из табл.1 видно, что проведение выщелачивания по.предлагаемому способу (примеры -6) позволяет за время процесса (60-75 мин) достигать практически полного разложения сульфидного железа при минимальном переходе в раствор железа (2,6-3,5%) и серы(15,2-18,0%). Ведение выщелачивания по известному способу (примеры 1-3} дает худшие результаты: практически полное разложение сульфидного железа достигается за 90 мин, а степень перехода железа и серы в раствор при этом велика, составляя соответственно 10,it-1 1,2% и 25,8-28,4%

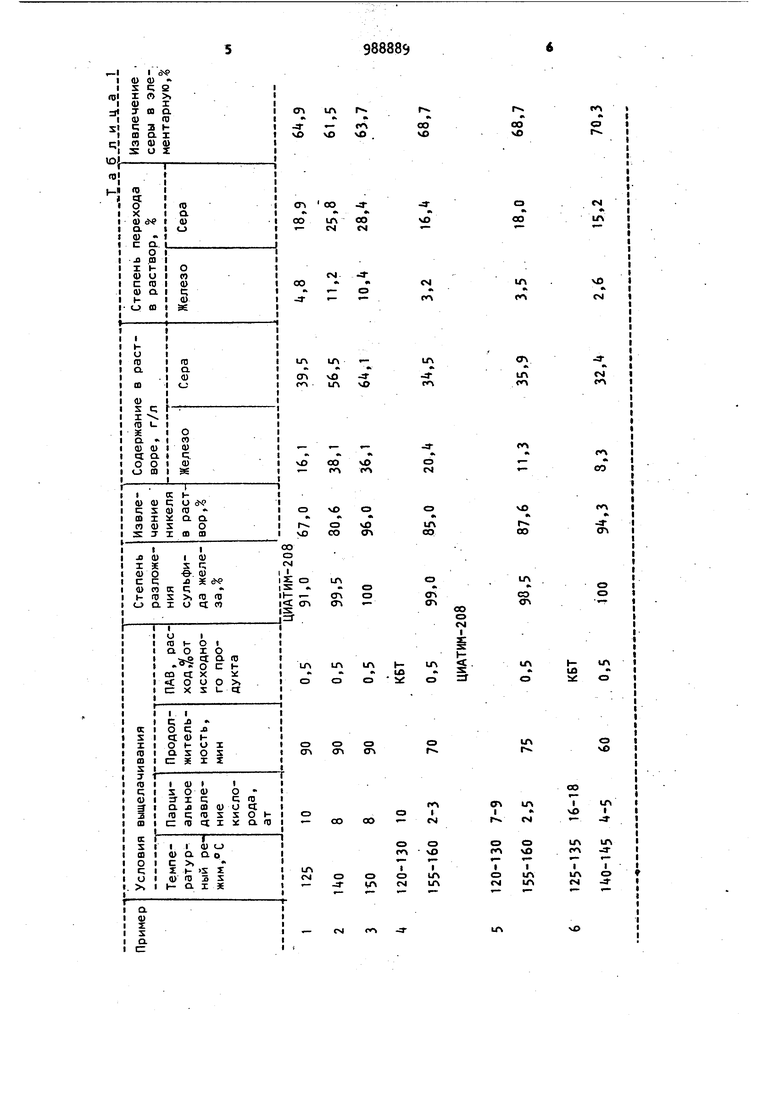

Для оценки эффекта окислительного выщелачивания исходного продукта по предлагаемому способу на технологию переработки СБ1рья в целом проводят опыты по осаждению сульфидов цветных металлов в окисленной пульпе от

Как видно из табл., 2, снижение Перехода в раствор железа и серы при выщелачивании по предлагаемому способу позволяет существенно ( на 37%) сократить расход железного порошка при операции осаждения сульфидов цветных металлов. При этом извлечение сульфидов цветных металлов во флотоконцентрат на выше, чем после выщелачивания по известному способу, а качество флотоконцентрата лучше.

Предлагаемый способ выщелачивания может быть осуществлен в различной автоклавной аппаратуре: как в автоклавах с механическим перемешиванием (в этом случае желательно, чтобы удельный расход мощности на перемешивание составлял квт/м, так и в пневматических автоклавах,

. 8

опыта Ц с последующим извлечением серы и сульфидов флотацией. Осаждение сульфидов проводят до конечного содержания цветных металлов в

растворе не выше 0,09 г/л при 8090 С 1 ч, добавляя в серосодержащую пульпу железный порошок. Флотацию осуществляют при , рН 3,5 ,0 добавляя в пульпу после осаждёния вспениватель Т-66 и собират.ельбутиловый аэрофлот в количествах 60 и 300 Т/т исходного сульфидного сырья соответственно.

Для сравнения в аналогичных условиях проводят осаждение сульфидов и их флотацию в пульпе от опыта 2 после выщелачивания исходного продукта по известному способу.

Результаты этих сравнительных опытов представлены в табл.2.

Таблица 2

где перемешивание пульпы осуществля ется кислородсодержащим реакционным газом, а также в батарее последовательно соединенных автоклавов двух типов.

Экономический эффект достигается за счет повышения производительности выщелачивания, уменьшения перехода железа и серы в раствор, повышения извлечения серы из сырья в элементарную, сокращения расхода осадителя на последующей операции переработки пульпы и повышения извлечения ценных компонентов.

Формула изобретения

Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов, включающий обработку в вод9988889JO

ной пульпе под давлением кислород- 120-135 С и парциальном давлений киссодержащего газа при перемешивании J лорода ат до окисления 70-90% и температуре выше точки плавления сульфидного железа, а затем повышают серы в присутствии поверхностно-ак- - температуру до 1 0-160 С и снижают тивного вещества с переводом серы в s парциальное давление кислорода до элементарную- серу и железа в гидро- 2-5 ат.

окислы, отличающийся теи, Источники информации, что, с целью повышения эффективности принятые во внимание при экспертизе процесса за счет увеличения произ- 1. Авторсйое свидетельство СССР водительности, выхода элементарной 1в Н 392127 кл. С 22 В 3/00, 1971. серы и снижения перехода железа в 2. Авторское свидетельство СССР раствор, выщелачивание ведут при К 581158, кл. С 22 В 3/00, 1977.

Авторы

Даты

1983-01-15—Публикация

1981-06-19—Подача