соединенный с регистрирующим устройством, упругодеформируемый баллон соединен с источником сжатой среды и снабжен вмонтированными в стенку баллона жесткими крышками, а между последними размещены датчики неремещения и соединены посредством гибкой связи с крышками баллона.

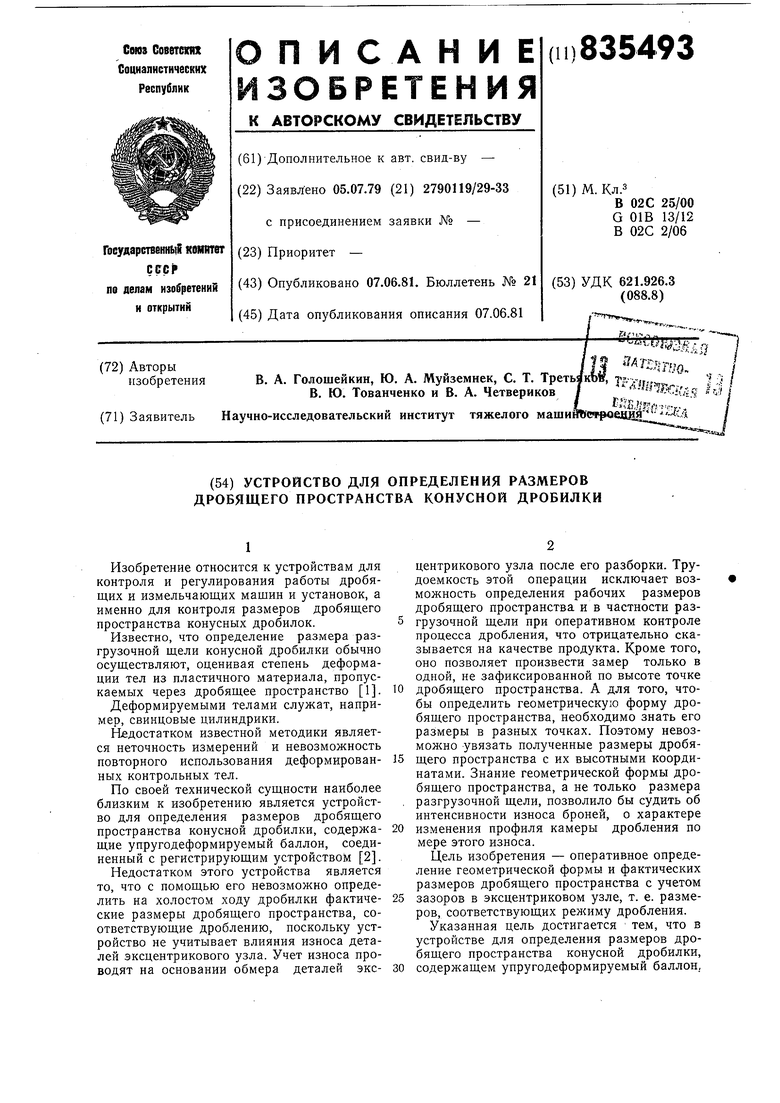

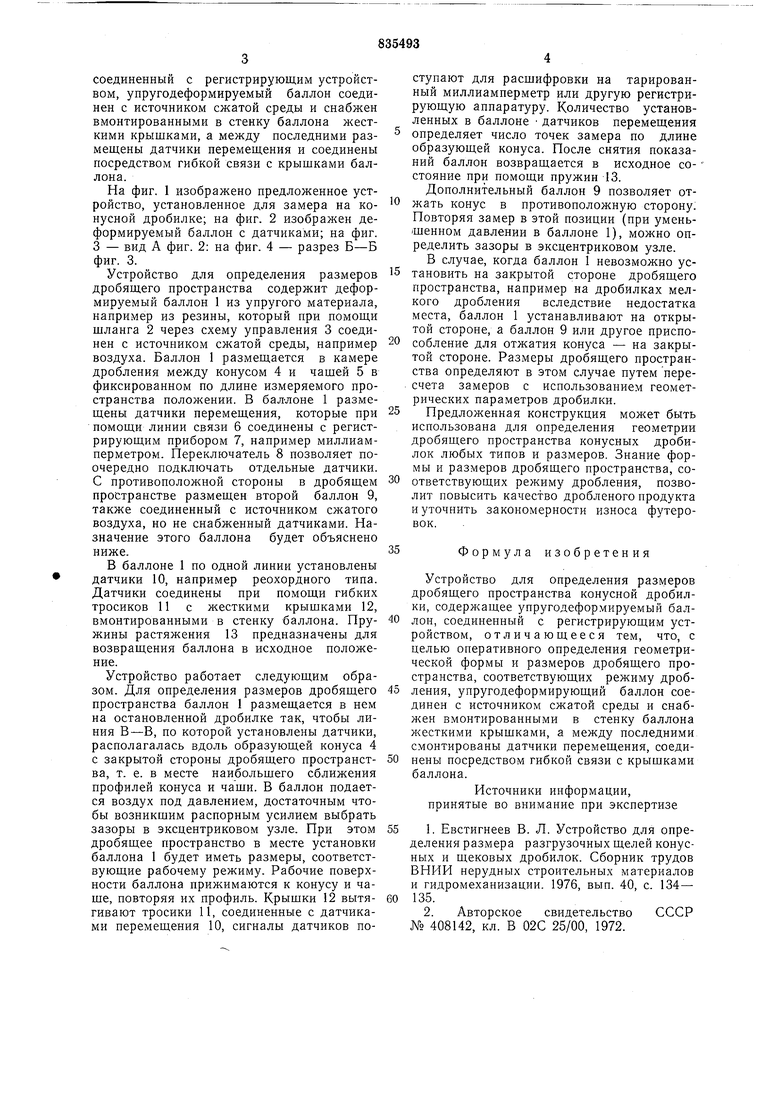

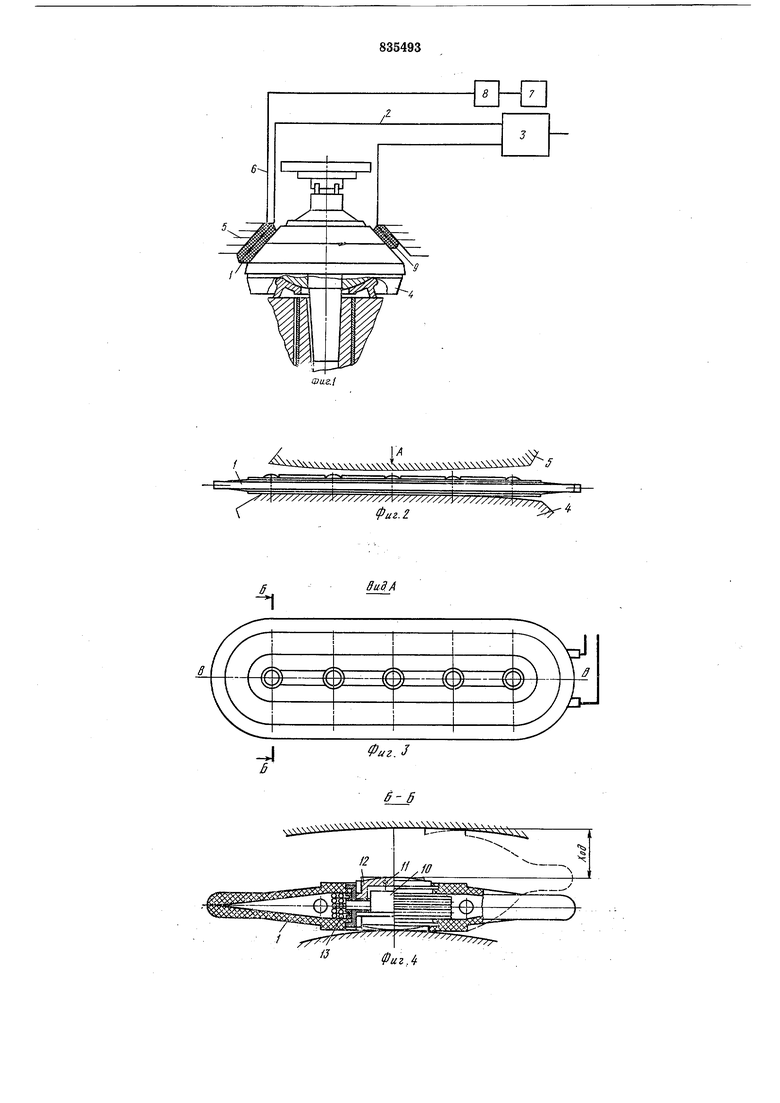

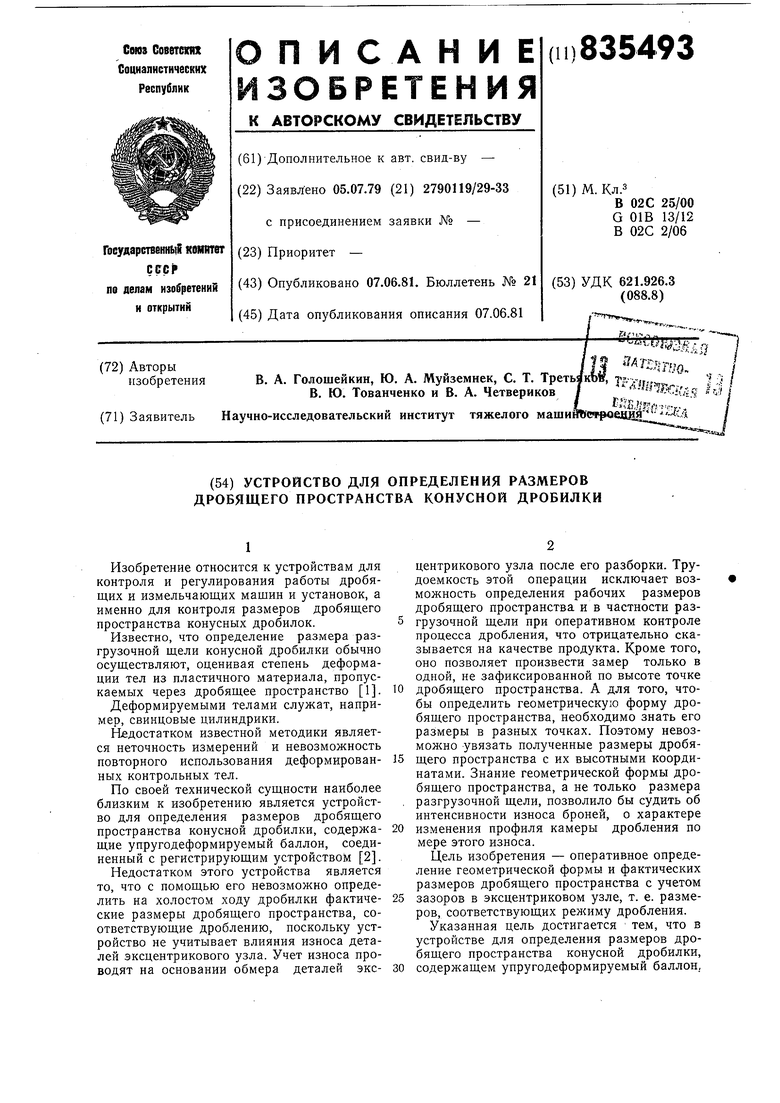

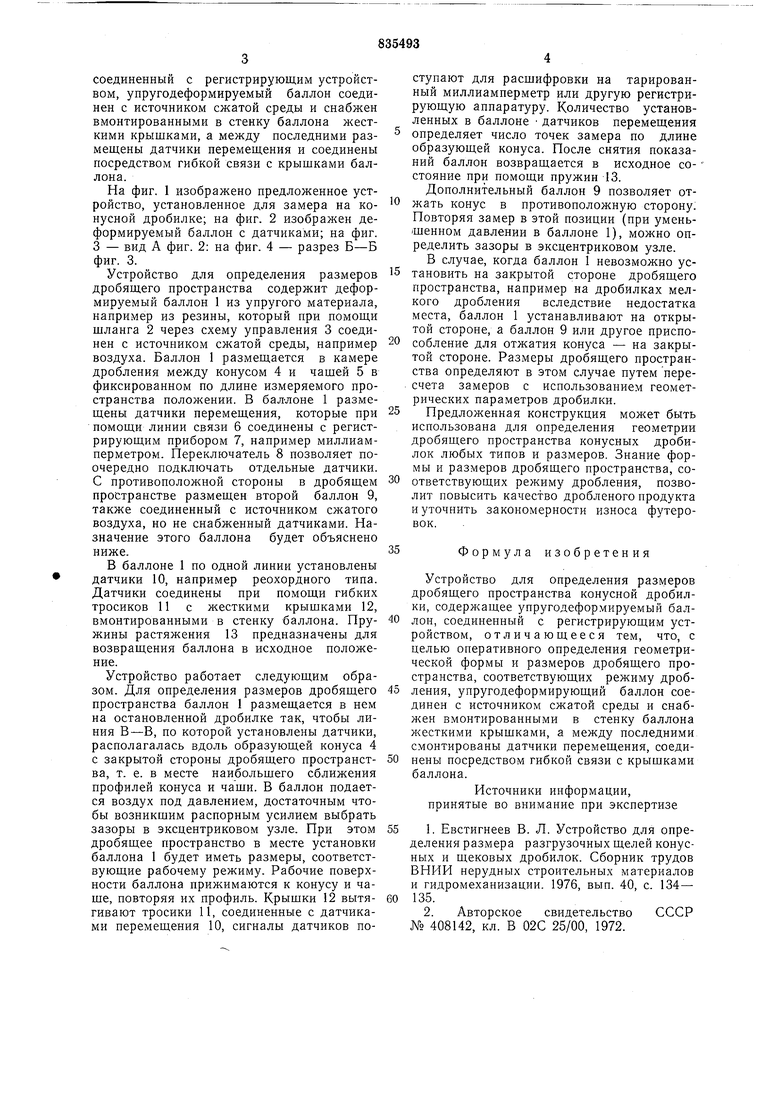

На фиг. 1 изображено предложенное устройство, установленное для замера на конусной дробилке; на фиг. 2 изображен деформируемый баллон с датчиками; на фиг. 3 - вид А фиг. 2: на фиг. 4 - разрез Б-Б фиг. 3.

Устройство для определения размеров дробящего пространства содержит деформируемый баллон 1 из упругого материала, например из резины, который при помощи шланга 2 через схему управления 3 соединен с источником сжатой среды, например воздуха. Баллон 1 размещается в камере дробления между конусом 4 и чашей 5 в фиксированном по длине измеряемого пространства положении. В бал-лоне 1 размещены датчики перемещения, которые при помощи линии связи 6 соединены с регистрирующим прибором 7, например миллиамперметром. Переключатель 8 позволяет поочередно подключать отдельные датчики. С противоположной стороны в дробящем пространстве размещен второй баллон 9, также соединенный с источником сжатого воздуха, но не снабженный датчиками. Назначение этого баллона будет объяснено ниже.

В баллоне 1 по одной линии установлены датчики 10, например реохордного типа. Датчики соединены при помощи гибких тросиков 11 с жесткими крышками 12, вмонтированными в стенку баллона. Пружины растяжения 13 предназначены для возвращения баллона в исходное положение.

Устройство работает следующим образом. Для определения размеров дробящего пространства баллон 1 размещается в нем на остановленной дробилке так, чтобы линия В-В, по которой установлены датчики, располагалась вдоль образующей конуса 4 с закрытой стороны дробящего пространства, т. е. в месте наибольшего сближения профилей конуса и чаши. В баллон подается воздух под давлением, достаточным чтобы возникшим распорным усилием выбрать зазоры в эксцентриковом узле. При этом дробящее пространство в месте установки баллона 1 будет иметь размеры, соответствующие рабочему режиму. Рабочие поверхности баллона прижимаются к конусу и чаше, повторяя их профиль. Крышки 12 вытягивают тросики 11, соединенные с датчиками перемещения 10, сигналы датчиков поступают для расшифровки на тарированный миллиамперметр или другую регистрирующую аппаратуру. Количество установленных в баллоне датчиков перемещения определяет число точек замера по длине образующей конуса. После снятия показаний баллон возвращается в исходное состояние при помощи пружин 13.

Дополнит-ельный баллон 9 позволяет отжать конус в противоположную сторону. Повторяя замер в этой позиции (при уменьшенном давлении в баллоне 1), можно определить зазоры в эксцентриковом узле.

В случае, когда баллон 1 невозможно установить на закрытой стороне дробящего пространства, например на дробилках мелкого дробления вследствие недостатка места, баллон 1 устанавливают на открытой стороне, а баллон 9 или другое приспособление для отжатия конуса - на закрытой стороне. Размеры дробящего пространства определяют в этом случае путем пересчета замеров с использованием геометрических параметров дробилки.

Предложенная конструкция может быть использована для определения геометрии дробящего пространства конусных дробилок любых типов и размеров. Знание формы и размеров дробящего пространства, соответствующих режиму дробления, позволит повысить качество дробленого продукта и уточнить закономерности износа футеровок.

Формула изобретения

Устройство для определения размеров дробящего пространства конусной дробилки, содержащее упругодеформируемый баллон, соединенный с регистрирующим устройством, отличающееся тем, что, с целью оперативного определения геометрической формы и размеров дробящего пространства, соответствующих режиму дробления, упругодеформирующий баллон соединен с источником сжатой среды и снабл ен вмонтированными в стенку баллона жесткими крышками, а между последними смонтированы датчики перемещения, соединены посредством гибкой связи с крышками баллона.

Источники информации,

принятые во внимание при экспертизе

1.Евстигнеев В. Л. Устройство для определения размера разгрузочных щелей конусных и щековых дробилок. Сборник трудов ВНИИ нерудных строительных материалов и гидромеханизации. 1976, вып. 40, с. 134- 135.

2.Авторское свидетельство СССР № 408142, кл. В 02С 25/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод конусной гирационной дробилки | 1983 |

|

SU1140823A1 |

| Способ контроля величины суммарного зазора в эксцентриковом узле конусной дробилки | 1986 |

|

SU1342525A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| КОНУСНАЯ ДРОБИЛКА | 2003 |

|

RU2268088C2 |

| Способ контроля размеров разгрузочной щели конусной дробилки | 1984 |

|

SU1433493A1 |

| Конусная дробилка | 1978 |

|

SU1251944A1 |

| Виброопора конусной эксцентриковой дробилки | 1982 |

|

SU1183170A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-05—Подача