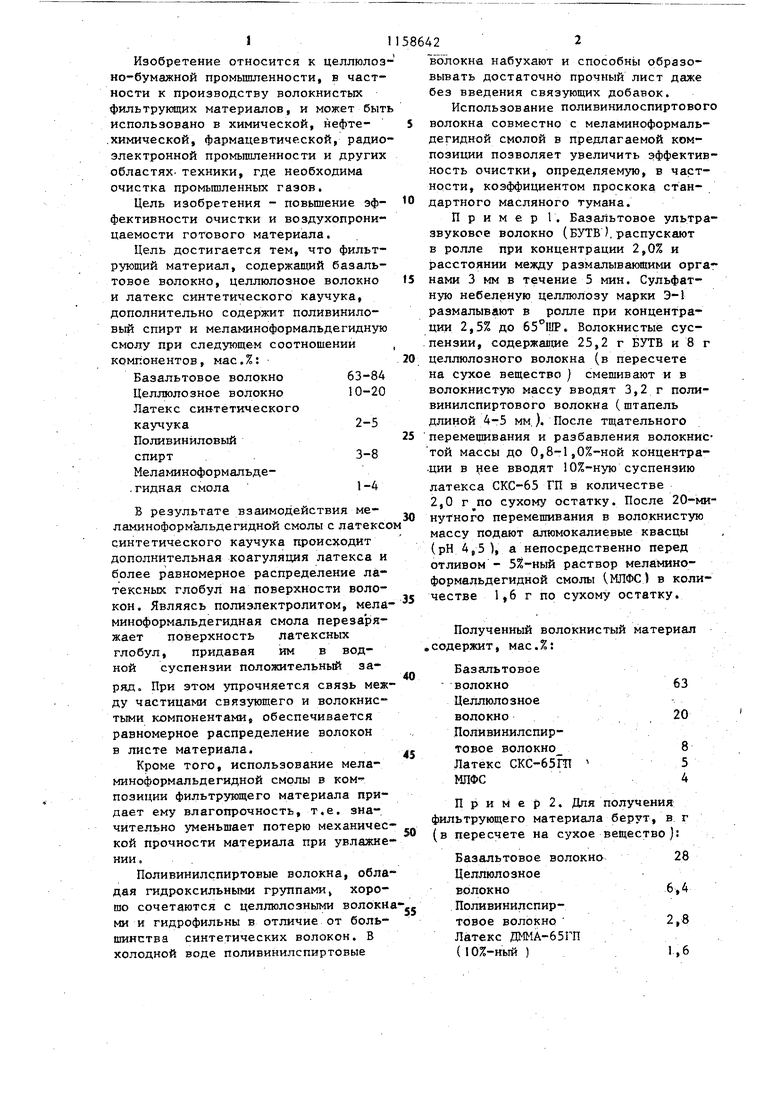

Изобретение относится к целлюлоз но-бумажной промьшшенности, в частности к производству волокнистых фильтрующих материалов, и может быт использовано в химической, нефте.химической, фармацевтической, радио электронной промьтшенности и других областях, техники, где необходима очистка промьппленных газов. Цель изобретения - повышение эффективности очистки и воздухопроницаемости готового материала. Цель достигается тем, что фильтрующий материал, содержащий базальтовое волокно, целлюлозное волокно и латекс синтетического каучука дополнительно содержит поливиниловый спирт и меламиноформальдегидную смолу при следующем соотношении компонентов, мас.%: Базальтовое волокно 63-84 Целгаолозное волокно10-20 Латекс синтетического каучука2-5 Поливиниловый спирт .3-8 Меламиноформальде.гидная смола1-4 В результате взаимодействия меламиноформальдегидной смолы с латексо синтетического каучука происходит дополнительная коагуляция латекса и более равномерное распределение латексных глобул на поверхности волокон. Являясь полиэлектролитом, мела миноформальдегидная смола перезаряжает поверхность латексных глобул, придавая им в водной суспензии положительный заряд. При этом упрочняется связь меж ду частицакт связующего и волокнистыми компонентами, обеспечивается равномерное распределение волокон в листе материала. . Кроме того, использование меламиноформальдегидной смолы в композиции Фильтрующего материала придает ему влагопрочность, т.е. значительно уменьшает потерю механичес кой прочности материала при увлажне нии. Поливинилспиртовые волокна, обла дая гидроксильными группами хорошо сочетаются с целлюлозными волокн ми и гидрофильны в отличие от большинства синтетических волокон. В холодной воде поливинилспиртовые волокна набухают и способны образовывать достаточно прочный лист даже без введения связующих добавок. Использование поливинилоспиртового волокна совместно с меламиноформальдегидной смолой в предлагаемой композиции позволяет увеличить эффективность очистки, определяемую, в частности, коэффициентом проскока стандартного масляного тумана. Пример Г. Базальтовое ультразвуковое волокно (БУТВ). распускают в ролле при концентрации 2,0% и расстоянии между размалывающими органами 3 мм в течение 5 мин. Сульфатную небеленую целлюлозу марки Э-1 размалывают в ролле при концентрации 2,5% до 65°ШР. Волокнистые суспензии, содержавше 25,2 г БУТВ и 8 г целлюлозного волокна (в пересчете на сухое вещество ) смешивают и в волокнистую массу вводят 3,2 г поливинилспиртового волокна (штапель длиной 4-5 мм.). После тщательного перемешивания и разбавления волокнистой массы до 0,8-1,0%-ной концентра.ции в нее вводят 10%-ную суспензию латекса СКС-65 ГП в количестве 2,0 г по сухому остатку. После 20-минутного перемешивания в волокнистую массу подают алюмокалиевые квасцы (рН 4,5 ), а непосредственно перед отливом - 5%-ный раствор меламиноформадьдегидной смолы 1МЛФС) в количестве 1,6 г по сухому остатку. Полученный волокнистый материал содержит, мас.%: Базальтовое волокно Целлюлозное волокно Поливинилспиртовое волокно Латекс СКС-65га МЛФС П р и м е р 2. Для получения фильтрующего материала берут, в г (в пересчете на сухое вещество ): Базальтовое волокно 28 Целлюлозное волокно6,4 Поливинилспиртовое волокно2,8 Латекс ДММА-65ГП {10%-ный )1,6 В полученную массу перед отливом вводят 1,2 г мела1 ноформальдегидной смолы (по сухому остатку ) Подготовку волокнистой массы, связующего и отлив материала осуществляют аналогично примеру J. Полученный материал содержит, мас.% : Базальтовое волокноf, 70 Целлюлозное волокно16 Поливинилспиртовое волокно7 Латекс ДЙМА-65П14 МПФС3 П р и м е р 3. Для получения фильтрующего материала берут, г (по сухому веществу): Базальтовое волокно29,6 Целлюлозное волокно6,0 Пол1рвинилспиртовое волокно2,0 Латекс даМА-65ГП (10%-ный )1,6 В подготовленную массу непосредственно перед отливом вводят 0,8 т МПФС. Подготовку волокнистой массы, связующего и отлив материал осуществляют аналогично примеру 1. Полученный материал содержит, в мас.%: Базальтовое волокно 74 Целлюлозное волокно15Поливинилспиртовое волокно: 5 Латекс ДИМА-65И1 4 МЛФС2 Прим ер 4. Для получения фи рующего материала берут, г (по сухому веществу): Базальтовое волокно Целлкшозное волокно Поливинилспиртовое волокно Латекс ДММА-бЗГП Перед отливом в массу вводят МПФС в количестве 0,4 г по сухому остатку. Подготовку и отлив осуществляют, как описано выше, n iyченньй материал содержит, мае.%: Баз.альтовое волокно Целлюлозное волокноПоливинилспиртовое волокно . Латекс ВХВД-65 МЛФС П р и м е р 5. Готовят массу,содержащую, в г: Базальтовое волокно32,4 Целлюлозное волокно 4,0 Поливинилспиртовоеволокно1,2 Латекс ВХВД-652,0 Перед отливом в массу вводят 0,4 г меламиноформальдегидной смолы в пересчете на сухой остаток. Подготовку массы, связующего и отлив осуществляют аналогично примеру 1. Полученный материал содержит, мае.%: Базальтовое волокно Целлюлозное волокно Поливинилспнртовое волокно Латекс ВХВД-65 МЛФС Физико-механические и фильтрующие свойства предлагаемых и известного составов приведены в таблице. Как видно из таблицы, предлагаемый материал значительно превосходит известный по такому показателю, характеризуняцему фильтрукяцие свойства, как воздухопроницаемость. При этом следует отметить, что при понти значениях величин сопротивления фильтрации газа воздухопроницаемость предлагаемого материала почти втрое вьипе, чем известного. Эта показатели свидетельствуют о высокой производительности фильтров из предлагаемого материала (т.е. возможности фильтрации значительных объемов газа в единицу времени). Кроме того, предлагаемый материал превосходит нзвестный и по эффективности очистки, характеризуемой .коэффициентом проскока стандартного масляного тумана сквозь фильтр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующий материал | 1975 |

|

SU817121A1 |

| Электроизоляционная бумага /ее варианты/ и способ ее изготовления | 1983 |

|

SU1133322A1 |

| Способ изготовления бумагоподобного материала | 1976 |

|

SU587200A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| ХИМЗАЩИТНЫЙ ТЕРМОКЛЕЕВОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ХИМЗАЩИТНОЙ ОДЕЖДЫ | 2008 |

|

RU2388511C1 |

| ФИЛЬТРОВАЛЬНЫЙ ПАТРОН ДЛЯ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2045995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| Фильтровальный волокнистый материал | 1975 |

|

SU817122A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| Способ изготовления фильтровального картона | 1989 |

|

SU1680851A1 |

ФШ ТРУШШ 1АТЕР1Ш1, содержащий базальтовое волокно, целлолозное волокио и латекс синтетического каучука, отличающийс я тем, что, с целью повьшения эффективности очистки и воздухопронйцаемобти готового материала, он долЬлни1ельно содержит поливиниловый спирт и меланиноформальдегидную смолу при следующем соотношении компонентов , мае. %: Базальтовое 63-84 волокно Целлюлозное 10-20 волокно Латекс син- тет«Р«еского 2-5 каучука Поливиниловый (Л 3-8 cratpT Мелаютноформаль1-4 дегидиая смола

| Волокнистая масса фильтрации вязких жидкостей, например,смол | 1976 |

|

SU559001A1 |

| Вихревая компрессионная дистилляционная установка | 1976 |

|

SU588999A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механический колок для струнных инструментов | 1923 |

|

SU817A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1985-05-30—Публикация

1982-12-10—Подача