чающем роспуск волокна, обработку во локнистой суспензии анионоактивным связующим и осаждение его на поверхНости волокон катионоактивным осадителем, согласно настоящего изобретения катионоактивный осадитель вводят в волокнистую суспензию перед абрабо кой анионоактивным связующим в количестве, обеспечивающем рН среды 4,5-5,0.

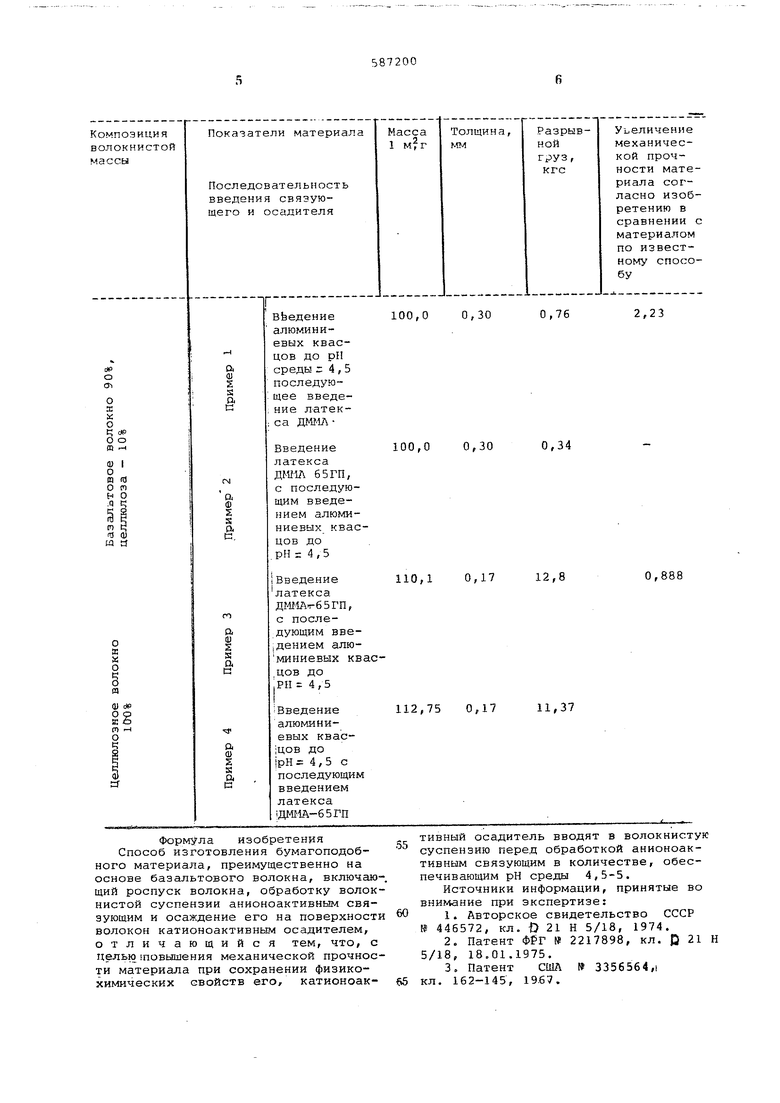

Пример 1. Базальтовое волокно в количестве 1,8 кг распускалось в ролле при полностью поднятом барабане в течение 5 мин. Целлюлоза в количестве 0,2 кг размалывалась в ролле до 60°ШР. После тщательного перемешивания -волокнистой массы, сое тоящей из 90% базальтового волокна и 10% целлюлозы, в приготовленную суспензию подавались алюминиевые квасцы до рН среды - 4,5 и только затем вводилась в суспензию эмульсия латекса ДММА-65ГП в количестве О, К по сухому ос:Татку. После перемешивания из подготовленной массы изготавливались о ливки на листоотливном аппарате , Полученный материал подвергали испытаниям на механическую прочность.

Пример 2, Состав композиции аналогичный составу по примеру 1.

Порядок проведения операций, согласно прототипу, а именно роспуск- введение связующего (латекса ДММ 65ГП)- введение квасцов до рН среды 4,5- формова ие полотна- обезвоживание-к;ушка.

Пример З.Волй.книстая масса готовилась на основе целлюлозы -с осуществлейием способа с известной последовательностью операций роспуск -9раэмол- введение латекса ДММЛ-б5ГП- ввдение осадителя (алюминиевых квасцов) до рН среды 4,5-уформование поло. на- обезвоживание сушка.

Пример 4. Волокнистая масса готовилась на основе целлюлозы с осуществлением способа согласно изобретения: роспуск- размол- введение алюМ5::1иевых квасцов до рН среды - 4, введение латекса ДММЛ-65ГП- формование полотна- юбезвоживание- сушка.

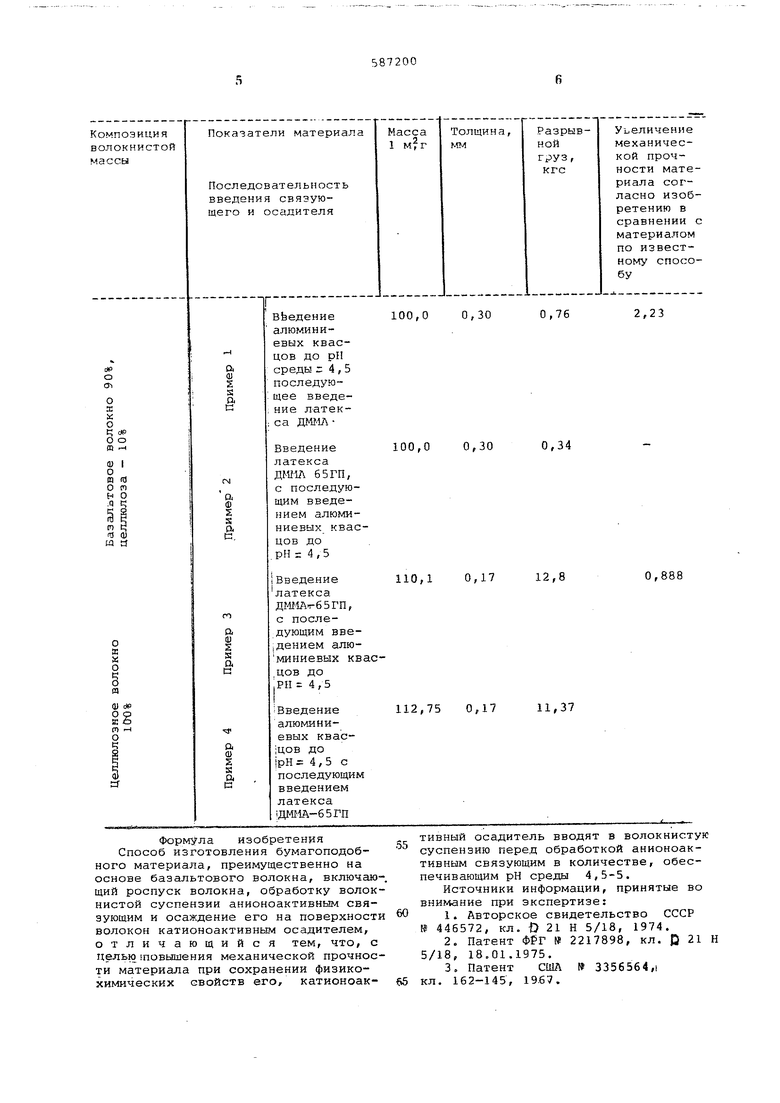

Результаты испытаний образцов полученных материалов, сведены в таблицу.

Как видно из таблицы, предварительная обработка волокнистой суспензии на основе базальтового волокна алюминиевыми квасцами до рН 4,5 перед введением латекса ДММА-65ГП приводит к увеличению прочности (разрывного груза) в 2,23 раза по сравнению с материалом, полученным согласно прототипа (пример 2), т.-е. при последовательной обработке волокнистой суспензии латексом, а затем квасцами среды 4,5. Резкое увеличение прочности материалаопределяет существенност признака, обеспечивающего этот эффект При осуществлении способа согласно изобретению с использованием целлюлозной волокнистой суспензии наблюдается обратная картина, а именно, значительное ухудшение прочностных характеристик материала, вызванное уменьшением

осаждения полимера из латекса на поверхности волокон целлюлозы по сравнению с прочностью материала, полученного при последовательной обработке волокон латексом и квасцами до рН 4,5, что свидетельствует об отсутствии эффекта, на поверхности вололокон целлюлозы, приводящего к увеличению адгезии его к связующему, что объяс1 яется природой волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полотна волокнистого материала | 1980 |

|

SU943366A1 |

| Фильтрующий материал | 1982 |

|

SU1158642A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| Фильтрующий материал | 1975 |

|

SU817121A1 |

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

| Способ изготовления бумаги | 1986 |

|

SU1607691A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Фильтрованный материал | 1978 |

|

SU730925A1 |

| Фильтровальный картон для очистки биологических жидкостей и способ его получения | 1983 |

|

SU1158643A1 |

Авторы

Даты

1978-01-05—Публикация

1976-06-14—Подача