Предметом изобретения является пресс для горячей виброштамповки изделий, например, турбинных лопаток, с электроподогревом заготовок в процессе штамповки.

Известны способы штамповки изделий, при которых пуансону или матрице штампа одновременно сообшают вибрацию в направлении рабочего движения, необходимого для штамповки. Известен также электроподогрев заготовок в штампе.

В описываемом прессе применены дисбалансные шестерни, создаюш,ие значительное вибрационное усилие, необходимое для штамповки заготовки. Такое сочетание способствует увеличению скорости деформации при минимальном обжатии за каждый удар, уменьшая потребную мощность и увеличивая точность штампуемых изделий.

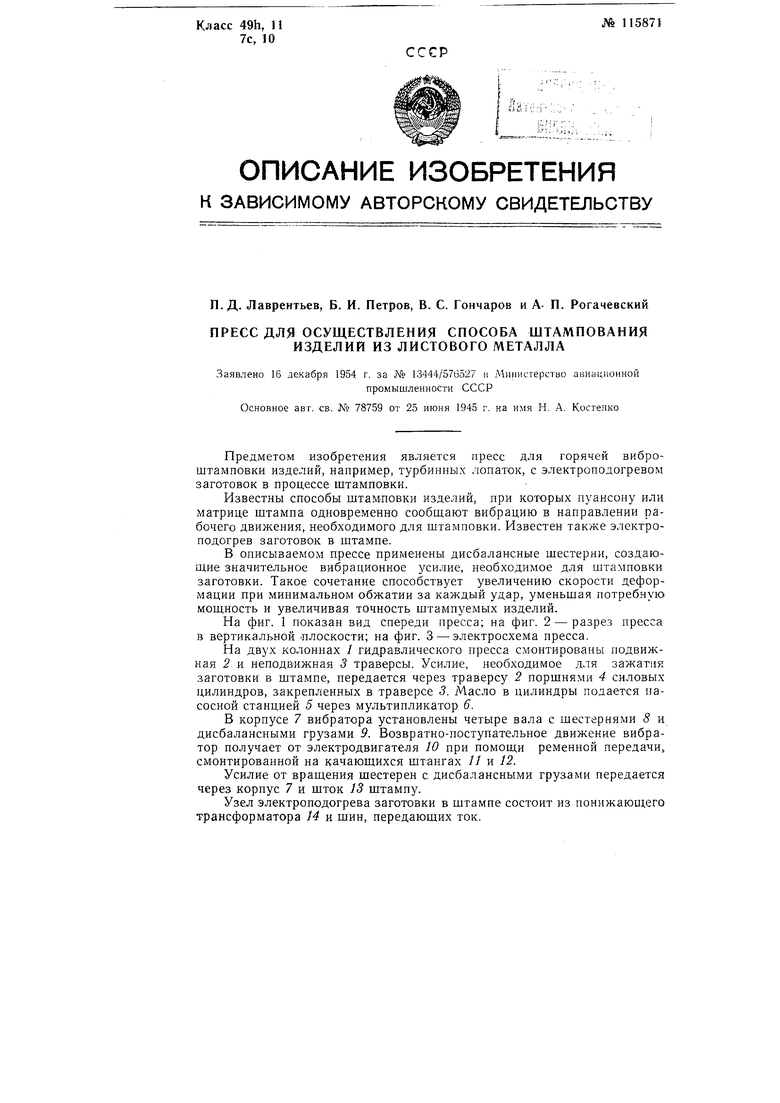

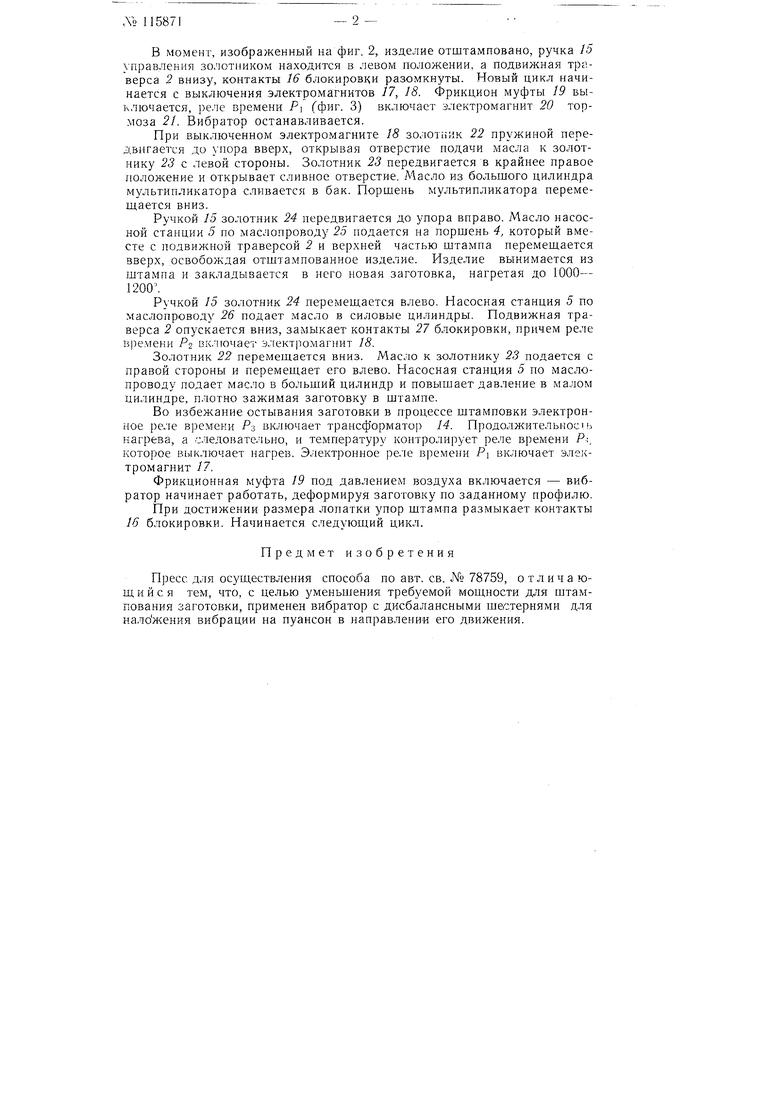

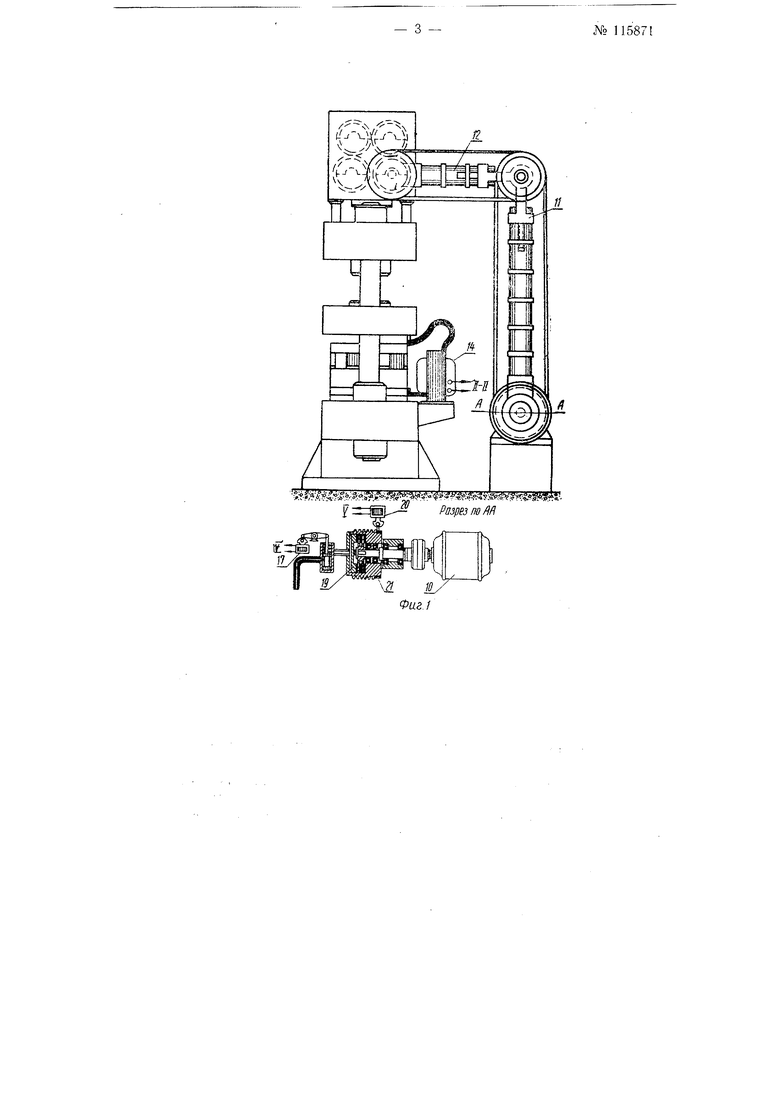

На фиг. 1 показан вид спереди пресса; на фиг. 2 - разрез пресса в вертикальной плоскости; на фиг. 3 - электросхема пресса.

На двух колоннах / гидравлического пресса смонтированы подвижная 2 и неподвижная 3 траверсы. Усилие, необходимое для зажатия заготовки в штампе, передается через траверсу 2 поршнями 4 силовых цилиндров, закрепленных в траверсе 3. Масло в цилиндры подается насосной станцией 5 через мультипликатор 6.

В корпусе 7 вибратора установлены четыре вала с шестернями 8 и дисбалансными грузами 9. Возвратно-поступательное движение вибратор получает от электродвигателя 10 при помощи ременной передачи, смонтированной на качающихся штангах // и 12.

Усилие от вращения шестерен с дисбалансными грузами передается через корпус 7 и шток 13 штампу.

Узел электроподогрева заготовки в штампе состоит из понижающего трансформатора 14 и шин, передающих ток.

До 115871 2 -

В момент, изображенный на фиг. 2, изделие отштамповано, ручка 15 управления золотником находится в левом положении, а подвижная тргь верса 2 внизу, контакты 16 блокировки разомкнуты. Новый цикл начинается с выключения электромагнитов 17, 18. Фрикцион муфты 19 выключается, ))еле времени Р (фиг. 3) включает ьхчектромагнит 20 тормоза 21. Вибратор останавливается.

При выключенном электромагните 18 золотник 22 пружиной передвигается до упора вверх, открывая отверстие подачи масла к золотнику 23 с левой стороны. Золотник 23 передвигается в крайнее правое полон ;ение и открывает сливное отверстие. Масло из большого цилиндра мультипликатора сливается в бак. Поршень мультипликатора перемеш,ается вниз.

Ручкой 15 золотник 24 передвигается до упора вправо. Масло насосной станции 5 по маслопроводу 25 подается иа поршень 4, который вместе с подвижной траверсой 2 и верхней частью штампа перемещается вверх, освобождая отштампованное изделие. Изделие вынимается из штампа и закладывается в него новая заготовка, нагретая до 1000- 1200.

Ручкой 15 золотник 24 перемещается влево. Насосная станция 5 по маслопроводу 26 подает масло в силовые цилиндры. Подвижная траверса 2 опускается вниз, замыкает контакты 27 блокировки, причем реле времени Р включает электромагнит 18.

Золотник 22 перемеш,ается вниз. Масло к золотнику 23 подается с правой стороны и перемещает его влево. Насосная станция 5 по маСоТЮпроводу подает масло в больший цилиндр и повышает давление в малом цилиндре, плотно зажимая заготовку в штампе.

Во избежание остывания заготовки в процессе штамповки электронное реле времени РЗ включает трансформатор 14. Продолжительность нагрева, а следовате-льно, и температуру контролирует реле времени Р-,, которое выключает нагрев. Электронное pe.ie времени PI включает электромагнит 17.

Фрикционная муфта 19 под давлением воздуха включается - вибратор начинает работать, деформируя заготовку но заданному профилю.

При достижении размера лопатки упор штампа размыкает контакты 16 блокировки. Начинается следующий цикл.

Предмет изобретения

Пресс для осуществления способа по авт. св. N° 78759, отлича ющийся тем, что, с целью зменьшения требуемой мощности для штампования заготовки, применен вибратор с дисбалансными шестернями для наложения вибрации на пуансон в направлении его движения.

ЩяЩ иЩй ; ; ;. , Разрез т/Ifl

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высадки головок различных деталей с контактным электронагревом заготовки | 1953 |

|

SU104018A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2003 |

|

RU2258609C2 |

| Способ контроля размерного съема материала и управления процессом при гидроэлектрополировании | 1961 |

|

SU145104A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206456C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206457C2 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| БЕЗАККУМУЛЯТОРНЫЙ | 1969 |

|

SU233465A1 |

| Штамп для гибки профилей | 1977 |

|

SU831267A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

Авторы

Даты

1958-01-01—Публикация

1954-12-16—Подача