(54) ШТА14П ДЛЯ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пробивки в детали отверстий на разных уровнях | 1980 |

|

SU946729A1 |

| Устройство для гибки металлических заготовок на ребро | 1973 |

|

SU532432A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| Винтовой пресс-молот | 1972 |

|

SU574262A1 |

| Комбинированный штамп для изготовления деталей г.б.мархасина | 1976 |

|

SU633645A1 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1983 |

|

SU1174137A1 |

| Универсальный гибочный штамп | 1978 |

|

SU766706A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Устройство для резки труб | 1979 |

|

SU912491A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано для гибки профилей различных размеров.

Известен штамп для гибки профилей, содержащий.установленные на корпусе сменные вкладыши и подвижную прижимную плиту 1..

Однако на известном штампе величина усилия зажима обусловлена величиной усилия деформирования, что не позволяет регулировать усилие зажима, не гарантирует получение равномерного зажима Необходимого для .получения деталей высокого качества

Цель изобретения - повышение качества изделий за счет уменьшения перекосов прижимной плиты в конечный этап гибки, стабилизация усилия :прижима.

Для достижения этой цели штамп снабжен гидравлическим приводом, связанным с прижимной плитой и содержащим три силовых цилиндра, осевые линии которых составляют равнобед$ренн ай треугольник, обращенный основанием вверх, вкладыши размещен вдоль оси штампа, причем центр тяжести кругового сектора, образованнго проекцией изгибаемого профиля на

боковую стенку нижнего вкладыша, совпадает с центром тяжести треугольника, .образованного осями цилиндров.

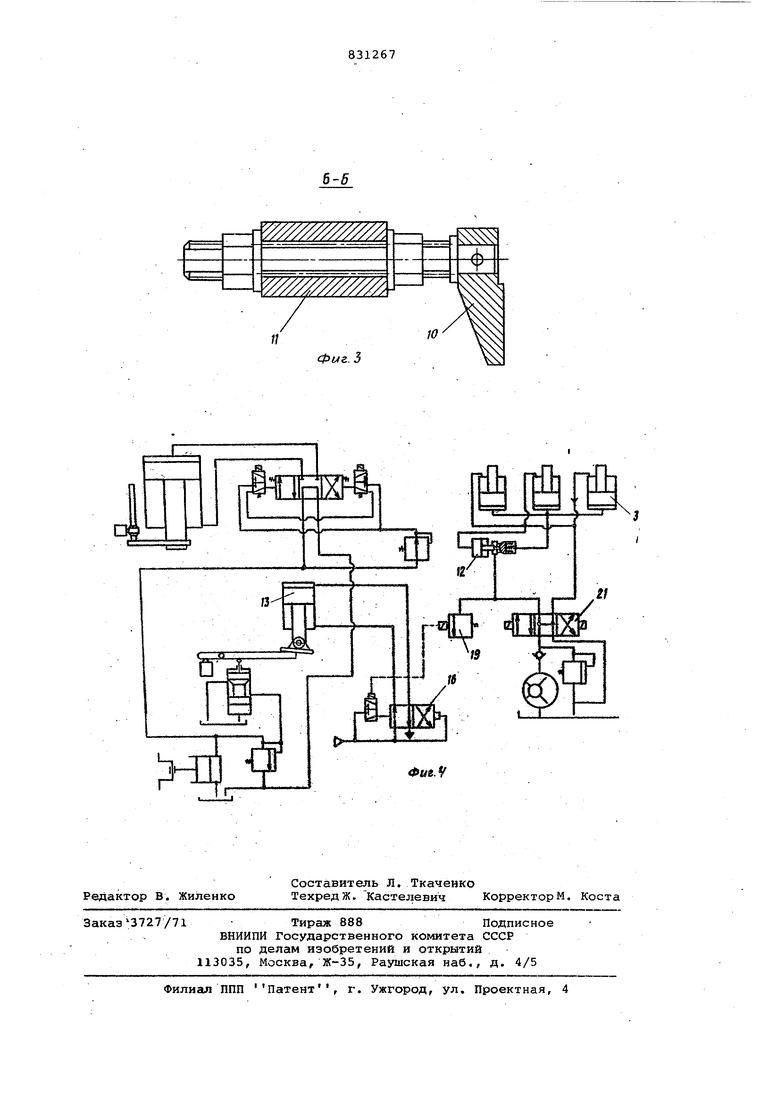

Кроме того, гидравлический привод снабжен обратным управляемым клапаном, соединенным со штоковыми и поршневыми полостями цилиндров.

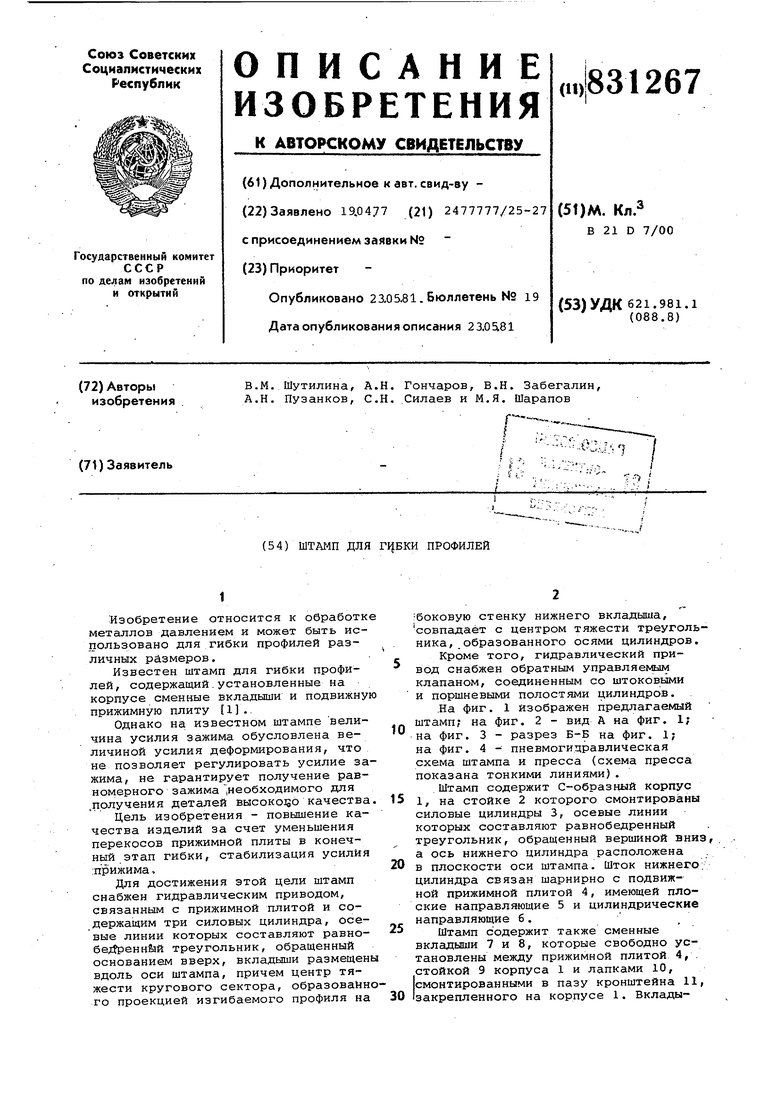

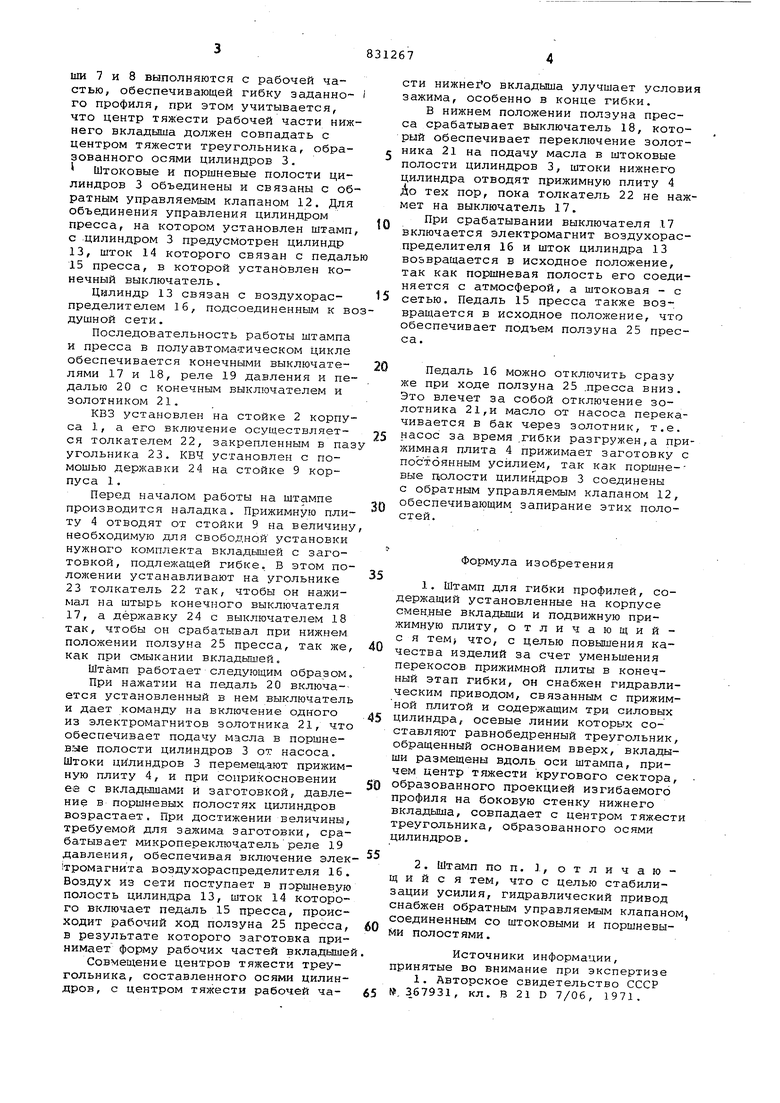

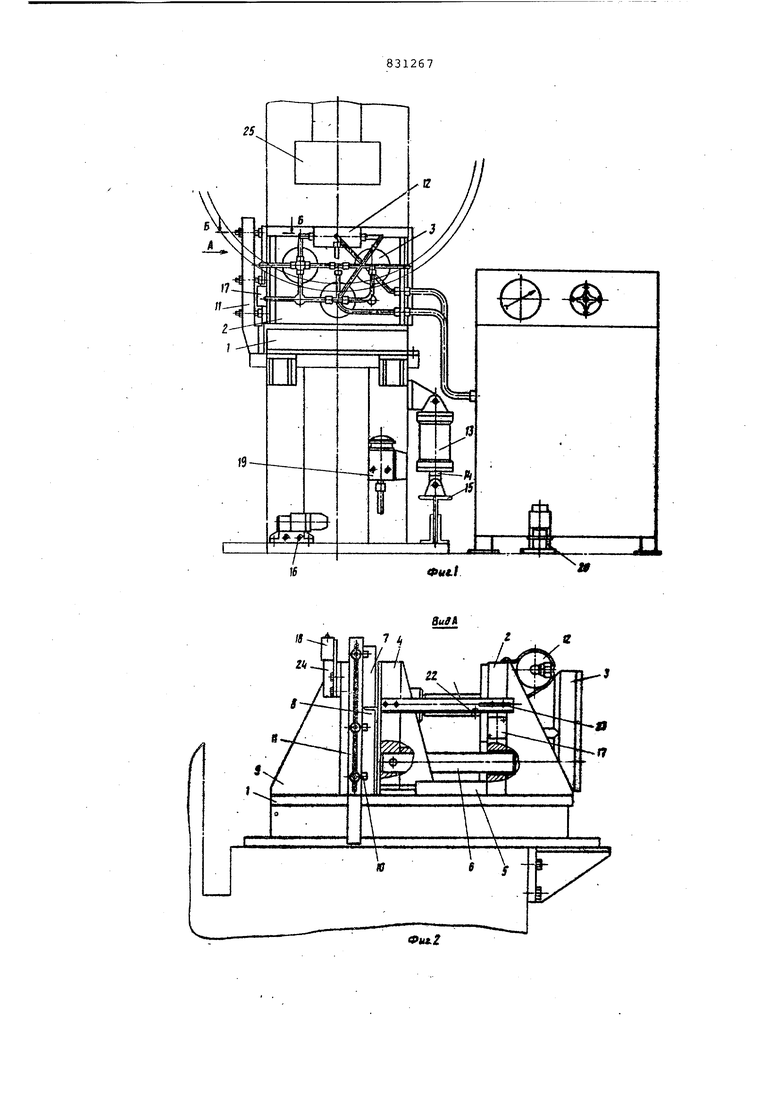

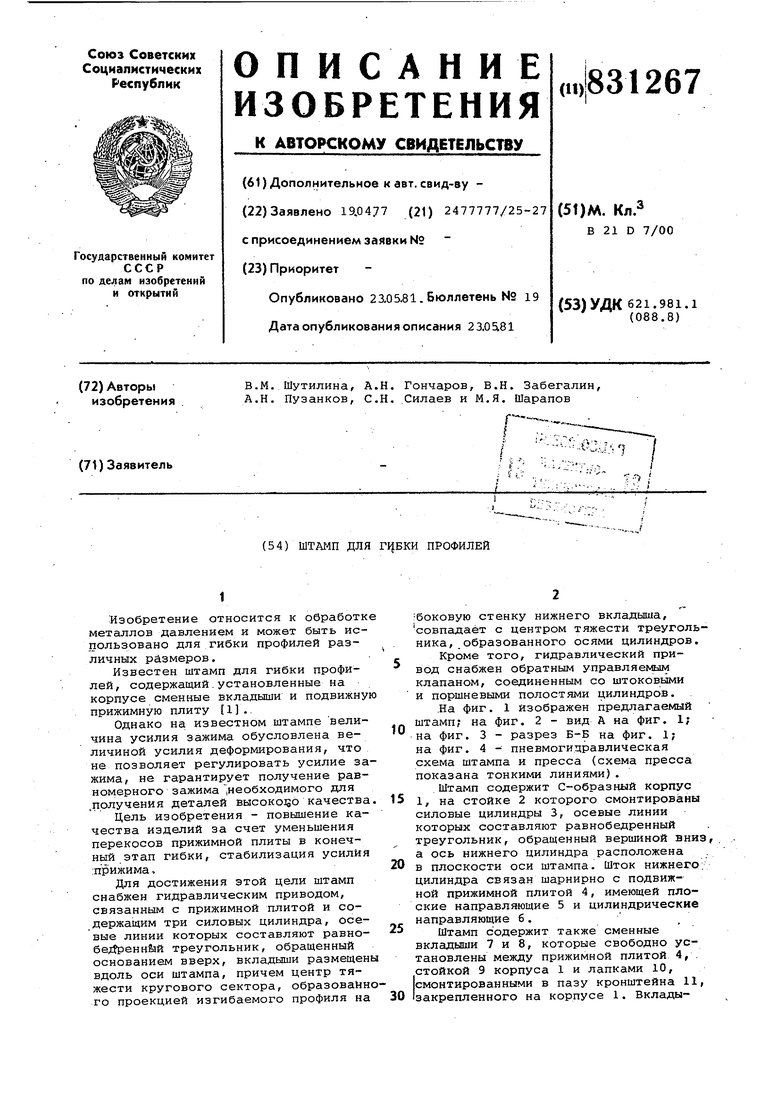

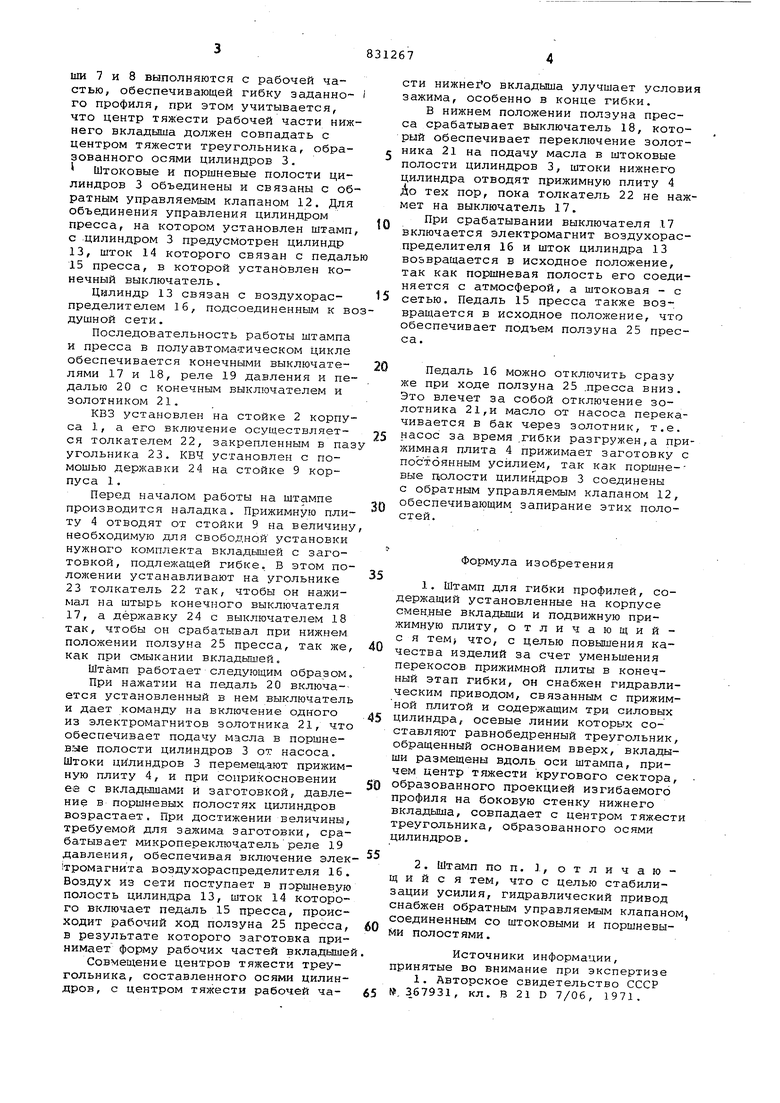

.На фиг. 1 изображен предлагаемый штамп; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - пневмогицравлическая схема штампа и пресса (схема пресса показана тонкими линиями).

Штамп содержит С-образный корпус 1, на стойке 2 которого смонтированы силовые цилиндры 3, осевые линии которых составляют равнобедренный треугольник, обращенный вершиной вни а ось нижнего цилиндра расположена в плоскости оси штампа. Шток нижнего цилиндра связан шарнирно с подвижной прижимной плитой 4, имеющей плоские направляющие 5 и цилиндрические направляющие б.

Штамп содержит также сменные вкладыши 7 и 8, которые свободно установлены между прижимной плитой 4, . стойкой 9 корпуса 1 и лапками 10, смонтированными в пазу кронштейна 11 закрепленного на корпусе 1. Вкладыши 7 и 8 выполняются с рабочей частью, обеспечивающей гибку заданного профиля, при этом учитывается, что центр тяжести рабочей части нижнего вкладыша должен совпадать с центром тяжести треугольника, образованного осями цилиндров 3. Штоковые и поршневые полости цилиндров 3 объединены и связаны с обратным управляемым клапаном 12. Для объединения управления цилиндром пресса, на котором установлен штамп, с цилиндром 3 предусмотрен цилиндр 13, шток 14 которого связан с педаль 15 пресса, в которой установлен конечный выключатель. Цилиндр 13 связан с воздухораспределителем 16, подсоединеннЕдм к во душной сети. Последовательность работы штампа и пресса в полуавтоматическом цикле обеспечивается конечными выключателями 17 и 18, реле 19 давления и педалью 20 с конечным выключателем и золотником 21. , КВЗ установлен на стойке 2 корпуса 1, а его включение осуществляется толкателем 22, закрепленным в паз угольника 23. КВЧ установлен с помошью державки 24 на стойке 9 корпуса 1, Перед началом работы на штампе производится наладка. Прижимную плиту 4 отводят от стойки 9 на величину необходимую для свободной установки нужного комплекта вкладышей с заготовкой, подлежащей гибке. В этом положении устанавливают на угольнике 23 толкатель 22 так, чтобы он нажимал на штырь конечного выключателя 17, а державку 24 с выключателем 18 так, чтобы он срабатывал при нижнем положении ползуна 25 пресса, так же как при смыкании вкладышей. Штамп работает следурощим образом При нажатии на п&далъ 20 включается установленный в нем выключател и дает команду на включение одного из электромагнитов золотника 21, чт обеспечивает подачу масла в поршневые полости цилиндров 3 от насоса. Штоки цилиндров 3 перемещают прижим ную плиту 4, и при соприкосновении ее с вкладышами и заготовкой, давле ние в поршневых полостях цилиндров возрастает. При достижении величины требуемой для зажима заготовки, сра батывает микропереключательреле 19 давления, обеспечивая включение эле 1тромагнита воздухораспределителя 16 Воздух из сети поступает в поршневу полость цилиндра 13, шток 14 которо го включает педаль 15 пресса, проис ходит рабочий ход ползуна 25 пресса в результате которого заготовка при нимает форму рабочих частей вкладыш Совмеш,ение центров тяжести треугольника, составленного осями цилин дров, с центром тяжести рабочей чати нижне1 о вкладыша улучшает условия зажима, особенно в конце гибки. В нижнем положении ползуна преса срабатывает выключатель 18, котоый обеспечивает переключение золотника 21 на подачу масла в штоковые полости цилиндров 3, штоки нижнего илиндра отводят прижимную плиту 4 о тех пор, пока толкатель 22 не нажет на выключатель 17. При срабатывании выключателя 17 включается электромагнит воздухораспределителя 16 и шток цилиндра 13 возвращается в исходное положение, так как поршневая полость его соединяется с атмосферой, а штоковая - с сетью. Педаль 15 пресса также возвращается в исходное положение, что обеспечивает подъем ползуна 25 пресса. Педаль 16 можно отключить сразу же при ходе ползуна 25 .пресса вниз. Это влечет за собой отключение золотника 21,и масло от насоса перекачивается в бак через золотник, т.е. насос за время .гибки разгружен,а прижимная плита 4 прижимает заготовку с постоянным усилием, так как поршне-вые долости цилиндров 3 соединены с обратным управляемым клапаном 12, обеспечивающим запирание этих полостей. Формула изобретения 1.Штамп для гибки профилей, содержащий установленные на корпусе смен.ные вкладыши и подвижную прижимную плиту, отличающийс я теМ) что, с целью повышения качества изделий за счет уменьшения перекосов прижимной плиты в конечный этап гибки, он снабжен гидравлическим приводом, связанным с прижимной плитой и содержащим три силовых цилиндра, осевые линии которых составляют равнобедренный треугольник, обращенный основанием вверх, вкладыши размещены вдоль оси штампа, причем центр тяжести кругового сектора, образованного проекцией изгибаемого профиля на боковую стенку нижнего вкладыша, совпадает с центром тяжести треугси1ьника, образованного осями цилиндров. 2.Штамп по п. 1, отличающийся тем, что с целью стабилизации усилия, гидравлический привод снабжен обратным управляемым клапаном, соединенным со штоковыми и поршневыми полостями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №,367931, кл. В 21 D 7/06, 1971.

Фиг. 2

Фиг. 3

И

Авторы

Даты

1981-05-23—Публикация

1977-04-19—Подача