Изобретение относится к холодной обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала.

Цель изобретения - повышение производительности процесса штамповки.

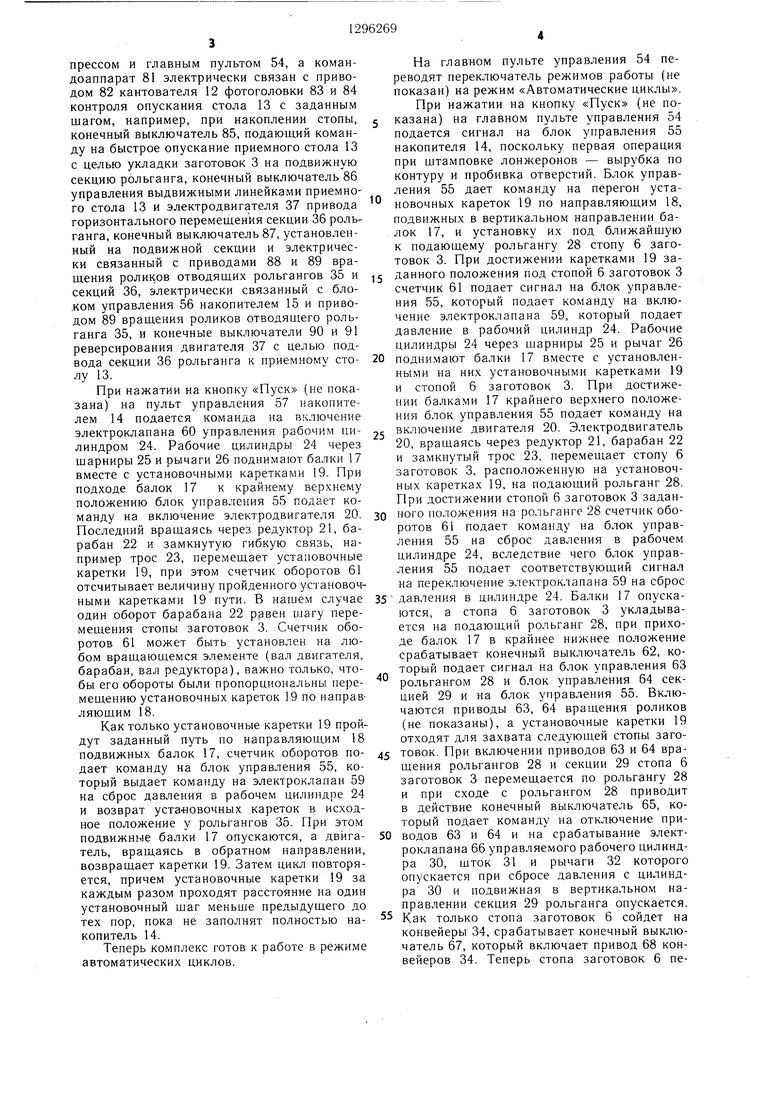

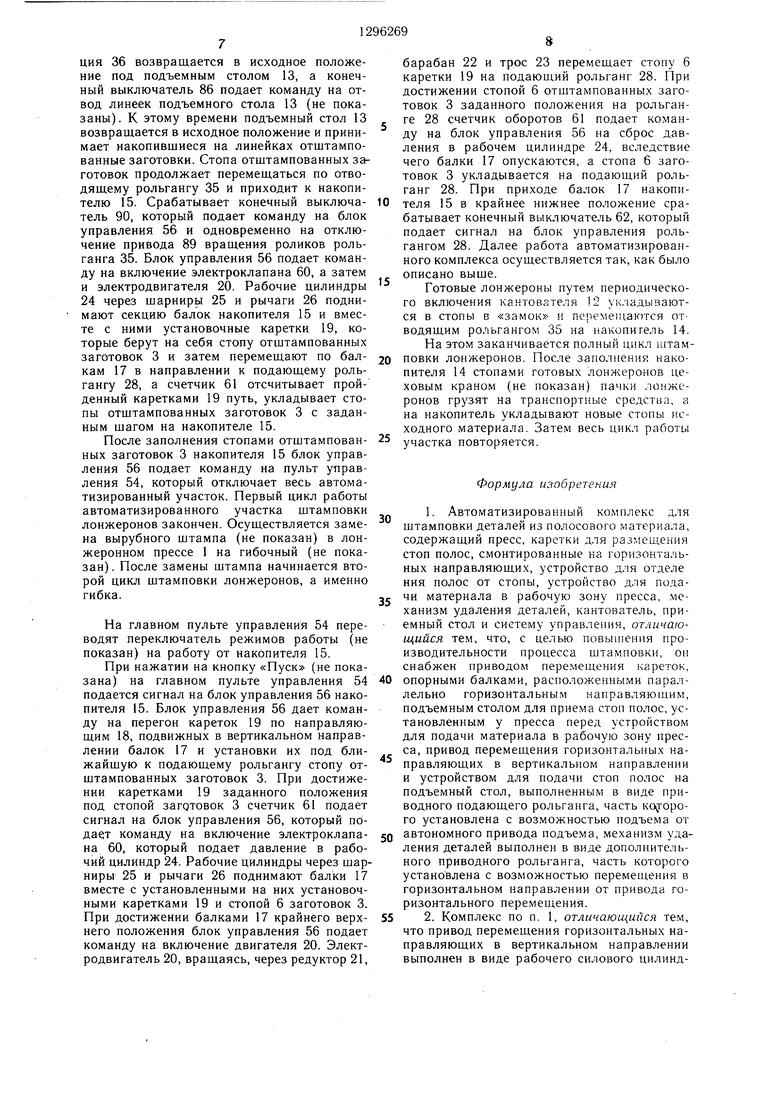

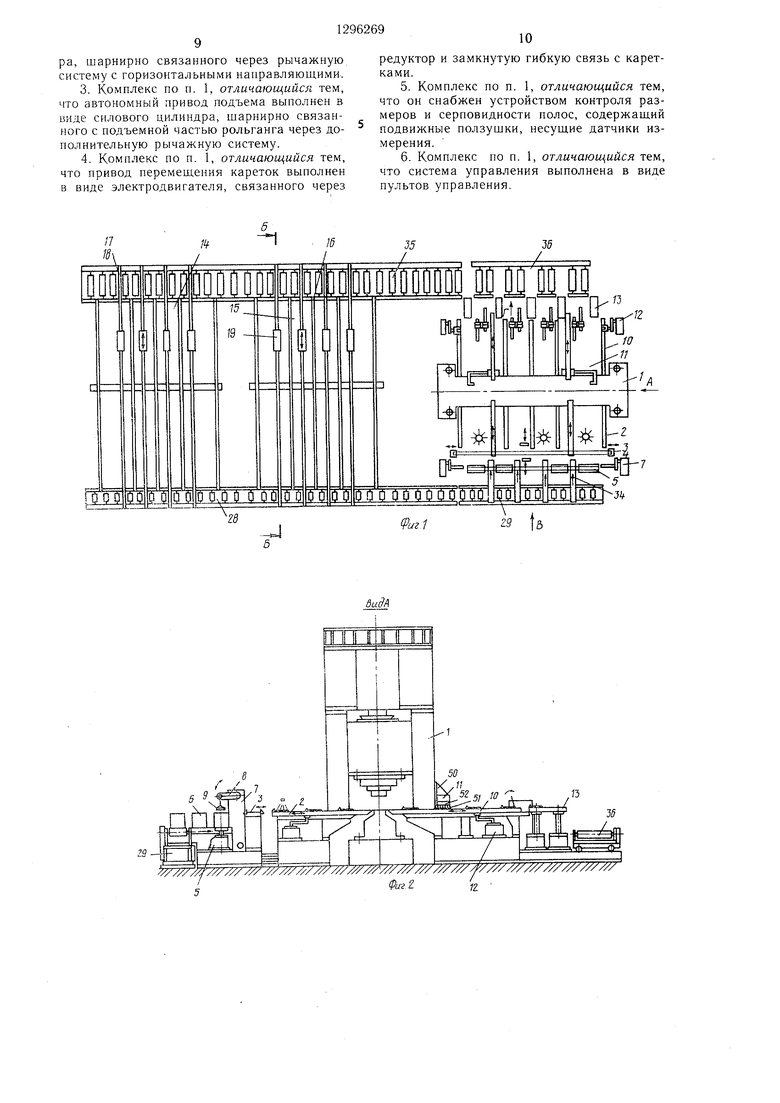

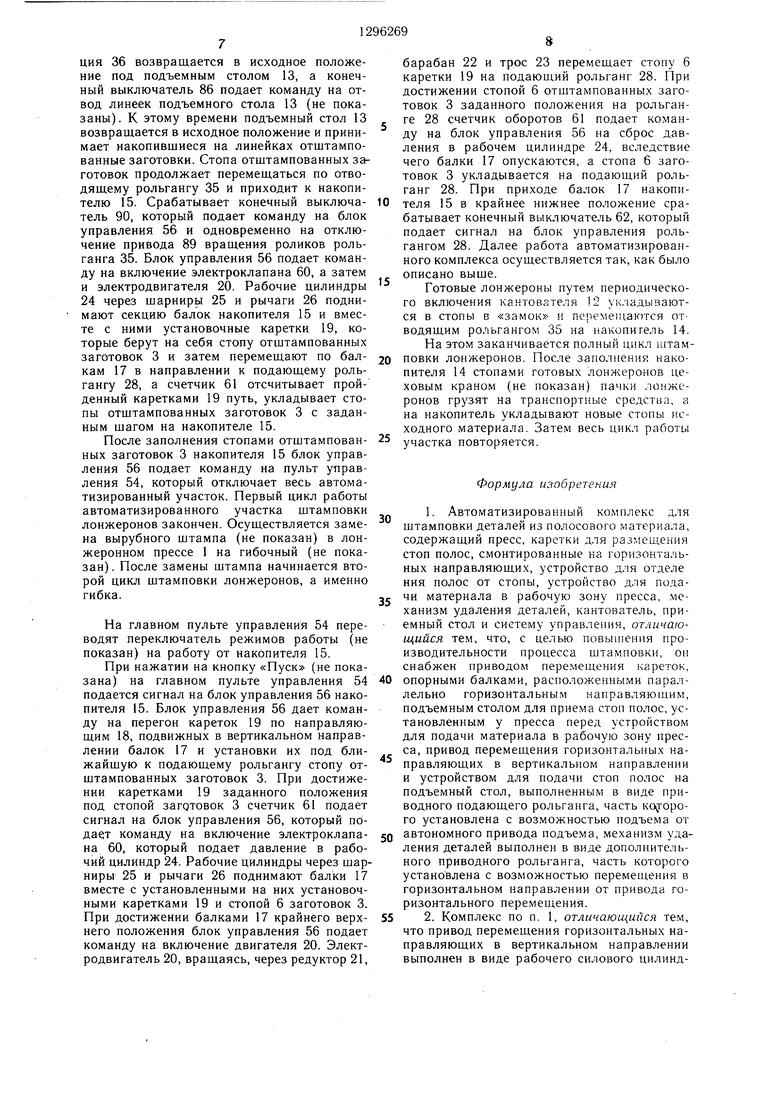

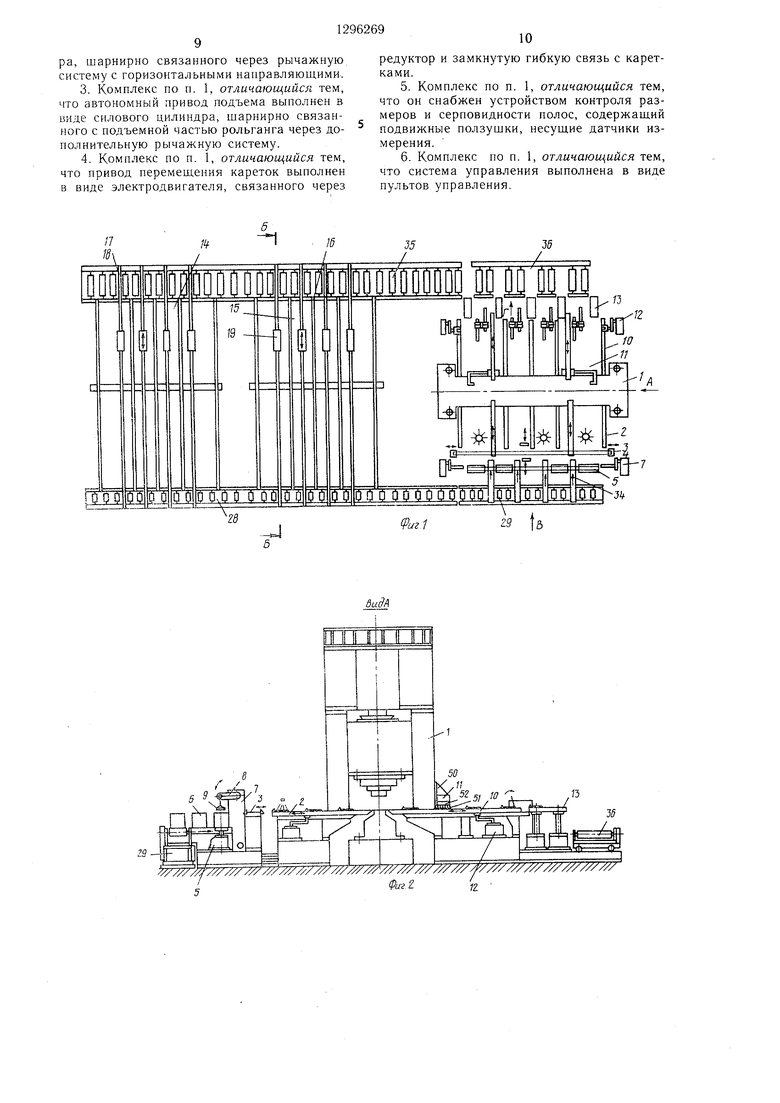

На фиг. 1 изображен автоматизированный комплекс для штамповки деталей из полосового материала; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - устройство контроля размеров и серповидности полос; на фиг. 6 - механизм контроля вырубки; на фиг. 7 - вид Г на фиг. 1; на фиг. 8 - вид Д на фиг. 7; на фиг. 9 - система управления.

Автоматизированный комплекс содержит лонжеронный пресс 1, устройство 2 для подачи заготовки 3 в рабочую зону пресс-й 1, устройство 4 для контроля размеров за10

15

го рольганга 35 с подвижной в горизонтальном направлении секцией 36, несушей привод горизонтального перемешения рольганга, состояший из двигателя 37, редуктора 38 и механизма 39 враш,ения роликов 40. Позиция контроля размеров и серповидности заготовок 3 содержит раму 41, несущую элементы контроля, выполненные в форме импульсных датчиков 42, 43, 44,элект- рически соединенных с элементами отсчета 45, причем импульсные датчики 42 контроля размеров по длине сочленены с установочными ползушками 46, снабженными приводом продольного перемешения, выполненным в виде элктродвигателя 47, редуктора 48 и соединительных валов 49. Позиция контроля вырубки размешена на выходе штамповки из пресса 1 и содержит раму 50, несушую подпружиненные поверочные пальцы 51, взаимодействующие с датчиками 52, электрически соединенными с

готовки, подъемный стол 5 для укладки стопы 6 заготовок 3, устройство 7 для съема 20 блоком 53 управления прессом 1. заготовок 3 со стопы 6, содержашее качаю- шуюся траверсу 8 с захватами 9, устройство 10 для съема штамповок с лонже- ронного пресса 1 с позицией 11 контроля вырубки, кантователь 12, подъемный стол 13, устройство накопления исходного материала, полуфабрикатов и готовых изделий, состоящее из накопителей 14 и 15, выполненных в виде ряда опорных неподвижных балок 16 с расположенными между ними под25

Система управления содержит главный пульт управления 54, блоки управления 55, 56 накопителями 14, 15 с пультами управления 57, 58, блок управления подаю- шим рольгангом 28, электроклапаны 59 и 60 управления рабочим цилиндром 24, механизм подъема подвижными балками 17, счетчики оборотов 61, электрически связанные с блоками управления 55, 56, конечный вывижными балками 17, верхняя часть кото- .„ ключатель 62, установленный на подвиж- J 10 -зи ной балке 17, электрически связанный с

35

рых выполнена в форме направляюших 18, на которых установлены подвижные в горизонтальном направлении установочные каретки 19 с автономным приводом, состоящим из электродвигателя 20, редуктора 21, барабана 22 и замкнутой гибкой связи, например троса 23, сочлененной с установочной кареткой 19 так, чтобы осуществить горизонтальное перемещение установочной каретки 19 по направляющей 18 балки 17. Привод вертикального перемещения каждой подвижной балки 17 состоит из управляе- 40 мого рабочего силового цилиндра 24, соединенного посредством шарнира 25 с рычагами 26, шарнирно установленными с одной стороны в опорах 27, а с другой - шарнирно сочлененными с подвижными балками 17. Устройство подачи стоп 6 исходного материала на подъемный стол 5 состоит из приводного подающего рольганга 28, крайняя ближняя к прессу 1 секция 29 которого подвижна в вертикальном направлении

45

блоками управления 63 рольгангом 28 и 64, секцией 29 и блоком управления 55, конечный выключатель 65, установленный на рольганге 28, электрически связанный с блоками управления 63, 64 и электроклапаном 66 управления рабочим цилиндром 30, конечный выключатель 67, электрически соединенный с приводом 68 конвейеров 34, конечный выключатель 69 привода 70 подъема подъемного стола 5, конечный выключатель 71 останова движения подъемного стола, электрически связанного с приводом 72 устройства 7 для съема заготовок 3 со стопы 6, конечный выключатель 73 управления контролем размеров заготовки с электродвигателем 47 и блок управления 74 устройства 2 для подачи заготовки 3 в рабочую зону, электрически связанный с приводом 75 устройства 2, содержащего командоаппарат 76, электрически связанный с блоком 53 управления преси содержит управляемый рабочий цилиндр 30 jo имеющим электропривод 77 и комансо штоком 31, шарнирно сочлененным с рычагами 32 механизма подъема, шарнирно сочлененными с одной стороны с опорами 33, а другой - с рольгангом 28, поперечных конвейеров 34, расположенных между секцидоаппарат78, блок управления 79 устройством 10для съема штамповок с лон- жеронногопресса 1, связанный с командо- аппаратом78 и приводом 80 этого устройства скомандоаппаратом 81, электрией 29 рольганга и подъемным столом 5 и 55 чески связанным с блоком 53 управления подающих стопу 6 заготовок 3 на подъемный прессом и механизмом опускания рамы 50,

причем датчики 52 контроля вырубки электрически связаны с блоком 53 управления

стол 5. Устройство перемещения стоп отштампованных изделий состоит из отводяще

го рольганга 35 с подвижной в горизонтальном направлении секцией 36, несушей привод горизонтального перемешения рольганга, состояший из двигателя 37, редуктора 38 и механизма 39 враш,ения роликов 40. Позиция контроля размеров и серповидности заготовок 3 содержит раму 41, несущую элементы контроля, выполненные в форме импульсных датчиков 42, 43, 44,элект- рически соединенных с элементами отсчета 45, причем импульсные датчики 42 контроля размеров по длине сочленены с установочными ползушками 46, снабженными приводом продольного перемешения, выполненным в виде элктродвигателя 47, редуктора 48 и соединительных валов 49. Позиция контроля вырубки размешена на выходе штамповки из пресса 1 и содержит раму 50, несушую подпружиненные поверочные пальцы 51, взаимодействующие с датчиками 52, электрически соединенными с

блоком 53 управления прессом 1.

блоком 53 управления прессом 1.

Система управления содержит главный пульт управления 54, блоки управления 55, 56 накопителями 14, 15 с пультами управления 57, 58, блок управления подаю- шим рольгангом 28, электроклапаны 59 и 60 управления рабочим цилиндром 24, механизм подъема подвижными балками 17, счетчики оборотов 61, электрически связанные с блоками управления 55, 56, конечный выключатель 62, установленный на подвиж- ной балке 17, электрически связанный с

блоками управления 63 рольгангом 28 и 64, секцией 29 и блоком управления 55, конечный выключатель 65, установленный на рольганге 28, электрически связанный с блоками управления 63, 64 и электроклапаном 66 управления рабочим цилиндром 30, конечный выключатель 67, электрически соединенный с приводом 68 конвейеров 34, конечный выключатель 69 привода 70 подъема подъемного стола 5, конечный выключатель 71 останова движения подъемного стола, электрически связанного с приводом 72 устройства 7 для съема заготовок 3 со стопы 6, конечный выключатель 73 управления контролем размеров заготовки с электродвигателем 47 и блок управления 74 устройства 2 для подачи заготовки 3 в рабочую зону, электрически связанный с приводом 75 устройства 2, содержащего командоаппарат 76, электрически связанный с блоком 53 управления прес имеющим электропривод 77 и коман имеющим электропривод 77 и командоаппарат78, блок управления 79 устройством 10для съема штамповок с лон- жеронногопресса 1, связанный с командо- аппаратом78 и приводом 80 этого устройства скомандоаппаратом 81, электрически связанным с блоком 53 управления прессом и механизмом опускания рамы 50,

прессом и главным пультом 54, а коман- доаппарат 81 электрически связан с приводом 82 кантователя 12 фотоголовки 83 и 84 контроля опускания стола 13 с заданным шагом, например, при накоплении стопы, конечный выключатель 85, подающий команду на быстрое опускание приемного стола 13 с целью укладки заготовок 3 на подвижную секцию рольганга, конечный выключатель 86 управления выдвижными линейками приемного стола 13 и электродвигателя 37 привода горизонтального перемещения секции 36 рольганга, конечный выключатель 87, установленный на подвижной секции и электрически связанный с приводами 88 и 89 вращения роликов отводящих рольгангов 35 и секций 36, электрически связанный с блоком управления 56 накопителем 15 и приводом 89 вращения роликов отводящего рольганга 35, и конечные выключатели 90 и 91 реверсирования двигателя 37 с целью подвода секции 36 рольганга к приемному столу 13.

При нажатии на кнопку «Пуск (не показана) на пульт управления 57 накопителем 14 подается команда на включение электроклапана 60 управления рабочим цилиндром 24. Рабочие цилиндры 24 через шарниры 25 и рычаги 26 поднимают балки 17 вместе с установочными каретками 19. При подходе балок 17 к крайнему верхнему положению блок управления 55 подает команду на включение электродвигателя 20. Последний вращаясь через редуктор 21, барабан 22 и замкнутую ги(5кую связь, например трос 23, перемецлает установочные каретки 19, при этом счетчик оборотов 61 отсчитывает величину пройденного установочными каретками 19 пути. В нашем случае один оборот барабана 22 равен шагу перемещения стопы заготовок 3. Счетчик оборотов 61 может быть установлен на любом вращающемся элементе (вал двигателя, барабан, вал редуктора), важно только, чтобы его обороты были пропорциональны перемещению установочных кареток 19 по направляющим 18.

Как только установочные каретки 19 пройдут заданный путь по направляющим 18 подвижных балок 17, счетчик оборотов подает команду на блок управления 55, который выдает команду на электроклапан 59 на сброс давления в рабочем цилиндре 24 и возврат установочных кареток в исходное положение у рольгангов 35. При этом подвижные балки 17 опускаются, а двигатель, вращаясь в обратном направлении, возвращает каретки 19. Затем цикл повторяется, причем установочные каретки 19 за каждым разом проходят расстояние на один установочный шаг меньше предыдущего до тех пор, пока не заполнят полностью накопитель 14.

Теперь комплекс готов к работе в режиме автоматических циклов.

На главном пульте управления 54 переводят переключатель режимов работы (не показан) на режим «Автоматические циклы. При нажатии на кнопку «Пуск (не показана) на главном пульте управления 54 подается сигнал на блок управления 55 накопителя 14, поскольку первая операция при штамповке лонжеронов - вырубка по контуру и пробивка отверстий. Блок управления 55 дает команду на перегон уста- новочных кареток 19 по направляющим 18, подвижных в вертикальном направлении балок 17, и установку их под ближайшую к подающему рольгангу 28 стопу 6 заготовок 3. При достижении каретками 19 заданного положения под стопой 6 заготовок 3 счетчик 61 подает сигнал на блок управления 55, который подает команду на включение электроклапана 59, который подает давление в рабочий цилиндр 24. Рабочие цилиндры 24 через шарниры 25 и рычаг 26

поднимают балки 17 вместе с установленными на них установочными каретками 19 и стопой 6 заготовок 3. При достижении балками 17 крайнего верхнего положения блок управления 55 подает команду на

5 включение двигателя 20. Электродвигатель 20, вращаясь через редуктор 21, барабан 22 и замкнутый трос 23, перемещает стопу 6 заготовок 3, расположенную на установочных каретках 19, на подающий рольганг 28. При достижении стопой 6 заготовок 3 задан0 ного положения на рольганге 28 счетчик оборотов 61 подает команду на блок управления 55 на сброс давления в рабочем цилиндре 24, вследствие чего блок управления 55 подает соответствующий сигнал на переключение электроклапана 59 на сброс

5 давления в цилиндре 24. Балки 17 опускаются, а стопа 6 заготовок 3 укладывается на подающий рольганг 28, при приходе балок 17 в крайнее нижнее положение срабатывает конечный выключатель 62, который подает сигнал на блок управления 63

рольгангом 28 и блок управления 64 секцией 29 и на блок управления 55. Включаются приводы 63, 64 вращения роликов (не показаны), а установочные каретки 19 отходят для захвата следующей стопы заго5 товок. При включении приводов 63 и 64 вращения рольгангов 28 и секции 29 стопа 6 заготовок 3 перемещается по рольгангу 28 и при сходе с рольгангом 28 приводит в действие конечный выключатель 65, который подает команду на отключение при0 водов 63 и 64 и на срабатывание элект- роклапапа 66 управляемого рабочего цилиндра 30, шток 31 и рычаги 32 которого опускается при сбросе давления с цилиндра 30 и подвижная в вертикальном направлении секция 29 рольганга опускается.

5 Как только стопа заготовок 6 сойдет на конвейеры 34, срабатывает конечный выключатель 67, который включает привод 68 конвейеров 34. Теперь стопа заготовок 6 перемещается конвейерами 34 к подъемному столу 5, а рабочий цилиндр 30 возвращает секцию 29 в исходное положение. Установочные каретки 19 накопителя 14 начинают свой цикл перемещения стопы зато- товок 3 к рольгангу 28, а предыдуш,ая опора заготовок 3 подходит на конвейерах 34 в положение над подъемным столом 5, срабатывает конечный выключатель 69, который включает привод 70 подъемного стола 5 и дает команду на отключение привода 68 кон- 1 вейера 34. Подъемный стол 5, входя в соприкосновение со стопой заготовок 3, приводит в действие конечный выключатель 71, который подает команду на останов подъемного стола 5 и включение привода 72 устройства 7. Устройство 7, представляющее собой перекладчик балочного типа, своими захватами 9 захватывает заготовку 3 со стопы 6 и укладывает ее на раму 41 устройства 4 для контроля размеров заго15

равления прессов, разрешающую следующий ход и на опускание рамы 50 с подпружиненными пальцами 51 во время вы- стоя элементов переноса (не показаны) устройства 10. Пальцы 51 заходят в пробитые отверстия (не показаны) в заготовке 3 и возвращаются в исходное положение, а заготовка с устройством 11 перемещается к кантователю 12. Если же устройство для контроля вырубки 11 обнаружит непробитое отверстие, то пальцы 51 не войдут в отверстие и приводится в действие датчик 52, который подает сигнал на блок управления 53 прессом 1 и на пульт 57 управления автоматизированным участком. Блок управления 53 дает команду на отключение пресса и останов всего участка. За следующим щагом устройства 10 для съема щтам- повок с пресса 1 командоаппарат 81, если надо отщтамповать левый лонжерон, подает команду на привод 82 кантователя, котовки и ее серповидности. При этом сраба- 20 торый соверщает поворот заготовки на 180°.

тывает конечный выключатель 73,который дает команду на осуществление замеров длины, толщины и ширины и серповидности заготовки 3. При этом включается электродвигатель 47, который через редуктор 48 и валы 49 перемещает ползушки 46 с импульсными датчиками 42, включаются импульсные , датчики 43 контроля размера по щирине и датчики 44 серповидности. Данные замеры передаются на элементы отсчета 45, которые в случае несоответствия размеров заготовок 3 дают команду на срабатывание механизма удаления (сброса) заготовки (не показан), а если параметры заготовки соответствуют заданным, то подают сигнал на блок управления 74 устройства 2 для подачи заготовки 3 в рабочую зону, который включает привод 75 этого устройства с коман- доаппаратом 76.

Захваты (не показаны) устройства 2 для подачи заготовок в рабочую зону пресса 1 перемещают заготовку в штамп, а при их выходе из штамповой зоны командоаппарат 76 подает сигнал на блок 53 управления прессом 1, который подает команду на включение привода 77 и командоаппа- рата 78. Пресс 1 соверщает рабочий ход - вырубку. При ходе ползуна (не показан) пресса вверх командоаппарат 78 пресса 1 подает сигнал на разрещение, подачи следующей заготовки.на блок управления 74, устройство 2 для подачи заготовок и одновременно сигнал на блок управления 79 устройством 10 для съема штамповок с лон- жеронного пресса 1. Включается привод 80 устройства 10 для съема щтамповки с пресса и это устройство своими захватами (не показаны) перемещает заготовку 3 на позицию контроля вырубки 11. При поступлении заготовки 3 на позицию контроля вырубки 11 срабатывает командоаппарат 81, устройство 10 для съема щтамповок лонжеронного пресса 1 подает команду на блок 53 уп25

30

35

40

45

50

55

Если же щтампуют правый лонжерон, то заготовка перемещается устройством 10 мимо кантователя и подается на приемный стол 13. При укладке пятой заготовки 3 на приемный стол 13 она перекрывает луч (не показан) фотоголовки 63, которая подает команду на опускание приемного стола 13 на один щаг, равный расстоянию между фотоголовками 83 и 84, при открытии луча фотоголовки 84 подается команда на останов опускания стола 13.

При накоплении на приемном столе 13 заданного (например, 30 щтук) числа заготовок 3, конечный выключатель 85 подает команду на быстрое опускание приемных столов 13, которые, опускаясь, укладывают стопу заготовок 3 на подвижную в горизонтальном направлении секцию 36 рольганга, при этом срабатывает конечный выключатель 86, который подает команду на выдвижение линеек (не показан) приемного стола 13 и на включение электродвигателя 37 привода горизонтального перемещения секции 36 рольганга. При этом двигатель 37 через редуктор 38 приводит в движение опорные ролики 40, которые, вращаясь, перемещают подвижную секцию 36 рольганга от приемного стола до положения, в котором она станет соосной с отводящими рольгангами 35. В этом положении срабатывает конечный выключатель 87, установленный на подвижной секции 36, и подает команду на включение приводов 88, 89 вращения роликов отводящих рольгангов 35 и секций 36. Стопа отщтампованных заготовок сходит с подвижной в горизонтальном направлении секции 36 и перемещается по отводящему рольгангу 35. Как только стопа отштампованных заготовок 3 сойдет с подвижной секции 36 рольганга, срабатывает конечный выключатель 90 и подает команду на реверсирование двигателя 37, и сек

равления прессов, разрешающую следующий ход и на опускание рамы 50 с подпружиненными пальцами 51 во время вы- стоя элементов переноса (не показаны) устройства 10. Пальцы 51 заходят в пробитые отверстия (не показаны) в заготовке 3 и возвращаются в исходное положение, а заготовка с устройством 11 перемещается к кантователю 12. Если же устройство для контроля вырубки 11 обнаружит непробитое отверстие, то пальцы 51 не войдут в отверстие и приводится в действие датчик 52, который подает сигнал на блок управления 53 прессом 1 и на пульт 57 управления автоматизированным участком. Блок управления 53 дает команду на отключение пресса и останов всего участка. За следующим щагом устройства 10 для съема щтам- повок с пресса 1 командоаппарат 81, если надо отщтамповать левый лонжерон, подает команду на привод 82 кантователя, который соверщает поворот заготовки на 180°.

торый соверщает поворот заготовки на 180°.

Если же щтампуют правый лонжерон, то заготовка перемещается устройством 10 мимо кантователя и подается на приемный стол 13. При укладке пятой заготовки 3 на приемный стол 13 она перекрывает луч (не показан) фотоголовки 63, которая подает команду на опускание приемного стола 13 на один щаг, равный расстоянию между фотоголовками 83 и 84, при открытии луча фотоголовки 84 подается команда на останов опускания стола 13.

При накоплении на приемном столе 13 заданного (например, 30 щтук) числа заготовок 3, конечный выключатель 85 подает команду на быстрое опускание приемных столов 13, которые, опускаясь, укладывают стопу заготовок 3 на подвижную в горизонтальном направлении секцию 36 рольганга, при этом срабатывает конечный выключатель 86, который подает команду на выдвижение линеек (не показан) приемного стола 13 и на включение электродвигателя 37 привода горизонтального перемещения секции 36 рольганга. При этом двигатель 37 через редуктор 38 приводит в движение опорные ролики 40, которые, вращаясь, перемещают подвижную секцию 36 рольганга от приемного стола до положения, в котором она станет соосной с отводящими рольгангами 35. В этом положении срабатывает конечный выключатель 87, установленный на подвижной секции 36, и подает команду на включение приводов 88, 89 вращения роликов отводящих рольгангов 35 и секций 36. Стопа отщтампованных заготовок сходит с подвижной в горизонтальном направлении секции 36 и перемещается по отводящему рольгангу 35. Как только стопа отштампованных заготовок 3 сойдет с подвижной секции 36 рольганга, срабатывает конечный выключатель 90 и подает команду на реверсирование двигателя 37, и секция 36 возвращается в исходное положение под подъемным столом 13, а конечный выключатель 86 подает команду на отвод линеек подъемного стола 13 (не показаны). К этому времени подъемный стол 13 возвращается в исходное положение и принимает накопивщиеся на линейках отштампованные заготовки. Стопа отштампованных заготовок продолжает перемещаться по отводящему рольгангу 35 и приходит к накопителю 15. Срабатывает конечный выключа- 10 тель 90, который подает команду на блок управления 56 и одновременно на отключение привода 89 вращения роликов рольганга 35. Блок управления 56 подает команду на включение электроклапана 60, а затем и электродвигателя 20. Рабочие цилиндры 24 через щарнирь 25 и рычаги 26 поднимают секцию балок накопителя 15 и вместе с ними установочные каретки 19, которые берут на себя стопу отштампованных

барабан 22 и трос 23 перемешает стопу 6 каретки 19 на подающий рольганг 28. При достижении стопой 6 отштампованных заготовок 3 заданного положения на рольганге 28 счетчик оборотов 6 подает команду на блок управления 56 на сброс давления в рабочем цилиндре 24, вследствие чего балки 17 опускаются, а стопа 6 заготовок 3 укладывается на подающий рольганг 28. При приходе балок 17 накопителя 15 в крайнее нижнее положение срабатывает конечный выключатель 62, который подает сигнал на блок управления рольгангом 28. Далее работа автоматизированного комплекса осушествляется так, как было описано выше.

Готовые лонжероны путем периодического включения кантователя 12 ук. шдывают- ся в стопы в «замок и перемеи1,а1С)тся от- водящим рольгангом 35 на накопитель 14.

На этом заканчивается полный цикл штамзаготовок 3 и затем перемещают по бал- 20 повки лонжеронов. После заполнения накокам 17 в направлении к подающему рольгангу 28, а счетчик 61 отсчитывает пройденный каретками 19 путь, укладывает стопы отщтампованных заготовок 3 с заданным шагом на накопителе 15.

После заполнения стопами отштампован- 25 ных заготовок 3 накопителя 15 блок управления 56 подает команду на пульт управления 54, который отключает весь автоматизированный участок. Первый цикл работы автоматизированного участка штамповки лонжеронов закончен. Осушествляется заме- на вырубного штампа (не показан) в лон- жеронном прессе 1 на гибочный (не показан). После замены штампа начинается второй цикл штамповки лонжеронов, а именно гибка.

пителя 14 стопами готовых лонжеронов цеховым краном (не показан) пачки лонжеронов грузят на транспортные средства, а на накопитель укладывают новые стопы исходного материала. Затем весь цикл работы участка повторяется.

Формула изобретения

35

1.Автоматизированный комплекс для штамповки деталей из полосового материала, содержащий пресс, каретки для размещения стоп полос, смонтированные на горизонтальных направляющих, устройство для отделе ния полос от стопы, устройство для подачи материала в рабочую зону пресса, механизм удаления деталей, кантователь, приемный стол и систему управления, отличающийся тем, что, с целью повышения производительности процесса штамповки, он снабжен приводом перемещения кареток,

На главном пульте управления 54 переводят переключатель режимов работы (не показан) на работу от накопителя 15.

При нажатии на кнопку «Пуск (не показана) на главном пульте управления 54 подается сигнал на блок управления 56 накопителя 15. Блок управления 56 дает комаи- ду на перегон кареток 19 по направляющим 18, подвижных в вертикальном направлении балок 17 и установки их под бли- жайщую к подающему рольгангу стопу отщтампованных заготовок 3. При достижении каретками 19 заданного положения под стопой заготовок 3 счетчик 61 подает сигнал на блок управления 56, который подает команду на включение электроклапана 60, который подает давление в рабочий цилиндр 24. Рабочие цилиндры через шарниры 25 и рычаги 26 поднимают балки 17 вместе с установленными на них установочными каретками 19 и стопой 6 заготовок 3. При достижении балками 17 крайнего верхнего положения блок управления 56 подает команду на включение двигателя 20. Электродвигатель 20, вращаясь, через редуктор 21,

барабан 22 и трос 23 перемешает стопу 6 каретки 19 на подающий рольганг 28. При достижении стопой 6 отштампованных заготовок 3 заданного положения на рольганге 28 счетчик оборотов 6 подает команду на блок управления 56 на сброс давления в рабочем цилиндре 24, вследствие чего балки 17 опускаются, а стопа 6 заготовок 3 укладывается на подающий рольганг 28. При приходе балок 17 накопителя 15 в крайнее нижнее положение срабатывает конечный выключатель 62, который подает сигнал на блок управления рольгангом 28. Далее работа автоматизированного комплекса осушествляется так, как было описано выше.

Готовые лонжероны путем периодического включения кантователя 12 ук. шдывают- ся в стопы в «замок и перемеи1,а1С)тся от- водящим рольгангом 35 на накопитель 14.

На этом заканчивается полный цикл штампителя 14 стопами готовых лонжеронов цеховым краном (не показан) пачки лонжеронов грузят на транспортные средства, а на накопитель укладывают новые стопы исходного материала. Затем весь цикл работы участка повторяется.

Формула изобретения

1.Автоматизированный комплекс для штамповки деталей из полосового материала, содержащий пресс, каретки для размещения стоп полос, смонтированные на горизонтальных направляющих, устройство для отделе ния полос от стопы, устройство для подачи материала в рабочую зону пресса, механизм удаления деталей, кантователь, приемный стол и систему управления, отличающийся тем, что, с целью повышения производительности процесса штамповки, он снабжен приводом перемещения кареток,

опорными балками, расположенными параллельно горизонтальным направляющим, подъемным столом для приема стоп полос, установленным у пресса перед устройством для подачи материала в рабочую зону пресса, привод перемещения горизонтальных направляющих в вертикальном направлении и устройством для подачи стоп полос на подъемный стол, выполненным в виде приводного подающего рольганга, часть KOfopo- го установлена с возможностью подъема от автономного привода подъема, механизм удаления деталей выполнен в виде дополнительного приводного рольганга, часть которого установлена с возможностью перемещения в горизонтальном направлении от привода горизонтального перемещения.

2.Комплекс по п. 1, отличающийся тем, что привод перемещения горизонтальных направляющих в вертикальном направлении выполнен в виде рабочего силового цилинд

pa, шарнирно связанного через рычажную, систему с горизонтальными направляющими.

3.Комплекс по п. 1, отличающийся тем, что автономный привод подъема выполнен в виде силового цилиндра, шарнирно связанного с подъемной частью рольганга через дополнительную рычажную систему.

4.Комплекс по п. 1, отличающийся тем, что привод перемещения кареток выполнен в виде электродвигателя, связанного через

б 1В

редуктор и замкнутую гибкую связь с каретками.

5.Комплекс по п. 1, отличающийся тем, что он снабжен устройством контроля размеров и серповидности полос, содержащий подвижные ползушки, несущие датчики измерения.

6.Комплекс по п. 1, отличающийся тем, что система управления выполнена в виде пультов управления.

35

36

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматизированная линия для листовой штамповки | 1985 |

|

SU1319981A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Устройство для поштучной выдачи заготовок в зону обработки | 1973 |

|

SU504600A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

Изобретение относится к области холодной штамповки, в частности к автоматизированному комплекту для штаяиювки деталей из полосового материала. Целью изобретения яв.и::-г я по зь1шение нроизводитель- ности про;;.;. ей :11та ;пор ки. Стопы полос ук- .,а: |.ыза,гп :; : iriopiiijc балки, подают сиг- пял ::. : ::о: ;ч)ри;,о;1тальных направляющих с :-.:: : c lKu i. Перемещаясь на направ- „и.чпп..; - к;:| етки перемещают стопы заготовок г- ;,.aioi uiH рольганг, который перемели : гс иь; на подъемную часть рольганг;;, riri .глГ ая часть рольганга опускается, i; V , ;: ircTBOM ДЛЯ перемеш,ения стопа перемешается на подъемный стол. С подъемного стол и исуществляется поштучное отделение по.юс от стопы устройством для отделения, которое подает полосы в устройство для контроля размеров и серповид- ности полос. Затем полоса устройством для подачи полос перемещается в рабочую зону пресса. Детали после ниамповки поступают на позицию контроля, а затем в кантователь или на приемный стол. Стопы деталей поступают на подвижную часть приемного рольганга. 5 з.п. ф-лы, 9 ил. (О ел to со О5 to О5 ;о

35

W MV////////7 //////Т УТ ///////////////

К

К

6-5

j ///////////7//////////77////Y// ///// /// ////////

Фиг.:)Z5

SuJQ3 g

L

KSTTTSS

///Y/ //////////.

i

7)77.

-

Щ

///// //// /////////////// ///////////// ///y///////////////} /////////////

-

/////////////}

/S

г

Vuz.l

П

m ь« i ы

--т /ISuwSH /k cmonoi I -

h-nih

.,U:i-3il....

5i

; u/k

.,

p:i-:r:::i:gj-4/l|HE

n - r-r.T

r

....frjf T i

Rl R

-r T гж }---Гг;

i r -

. I .-

ilik- rb

S

--

r

ж

№

| Автоматизированная линия для штамповки листовых деталей | 1982 |

|

SU1069906A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-02—Подача