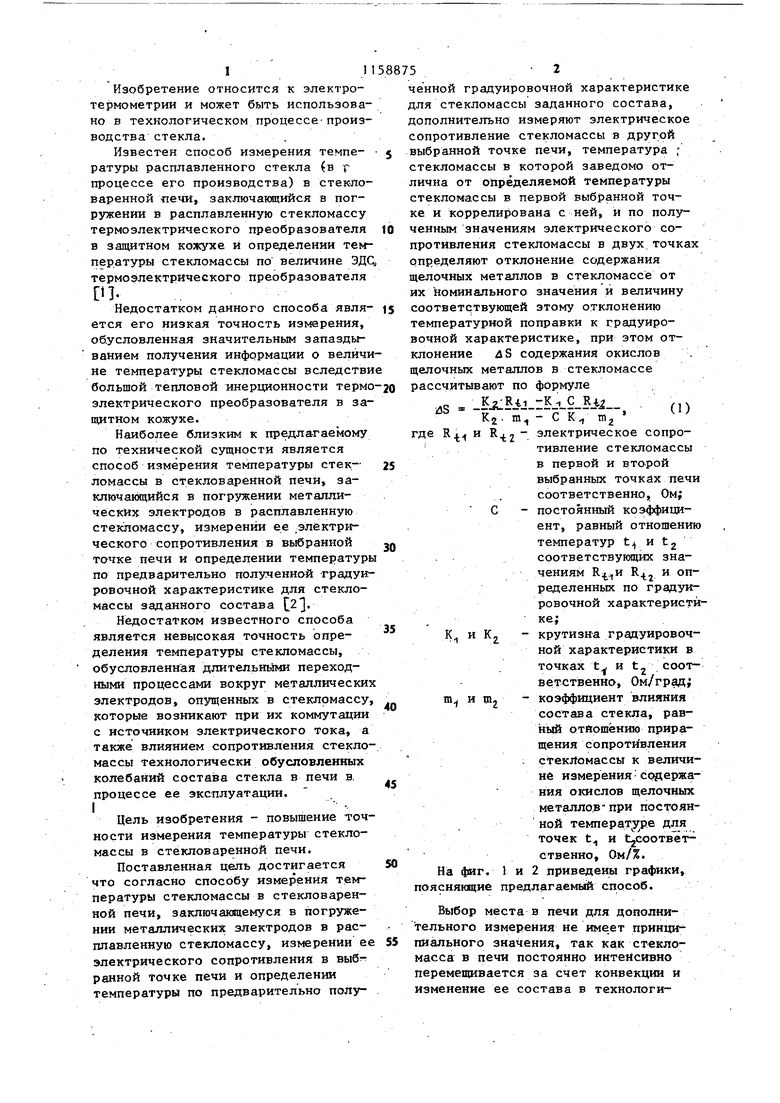

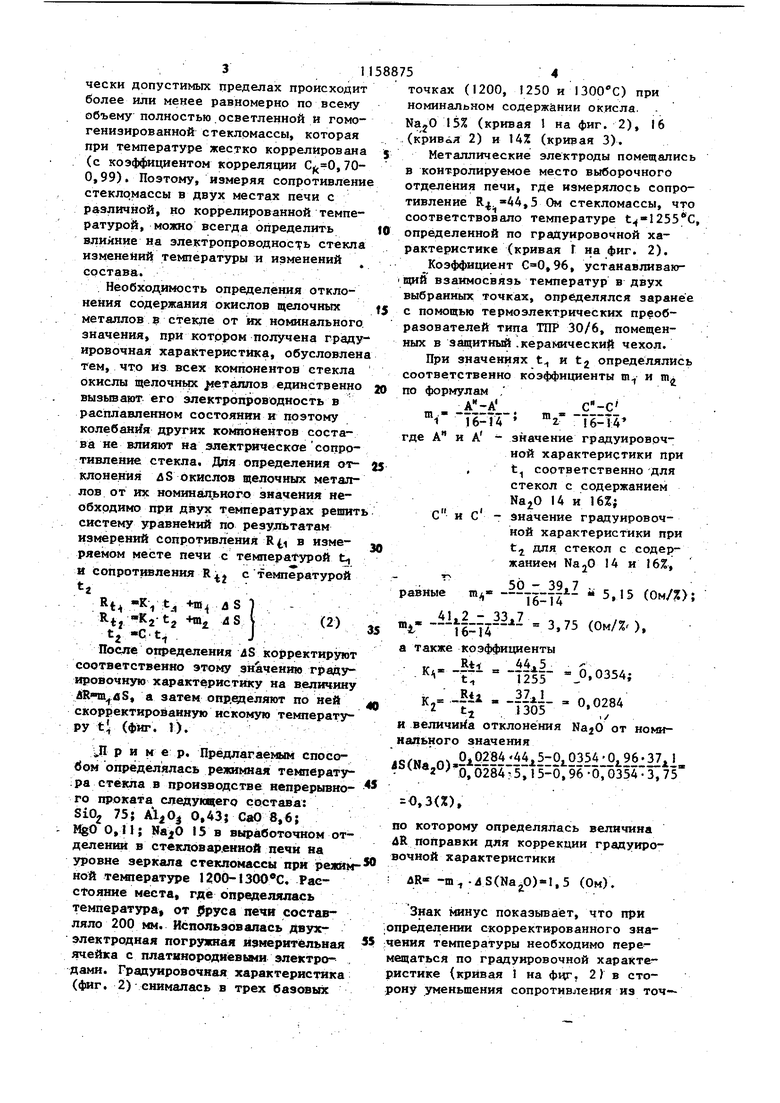

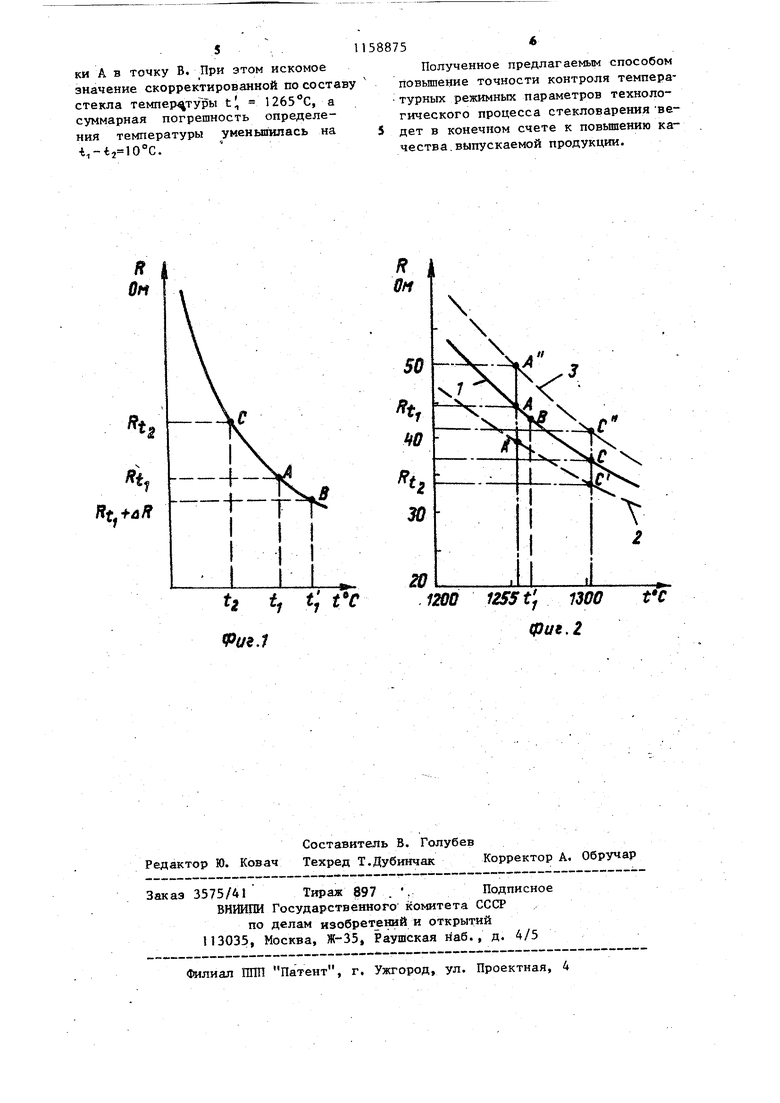

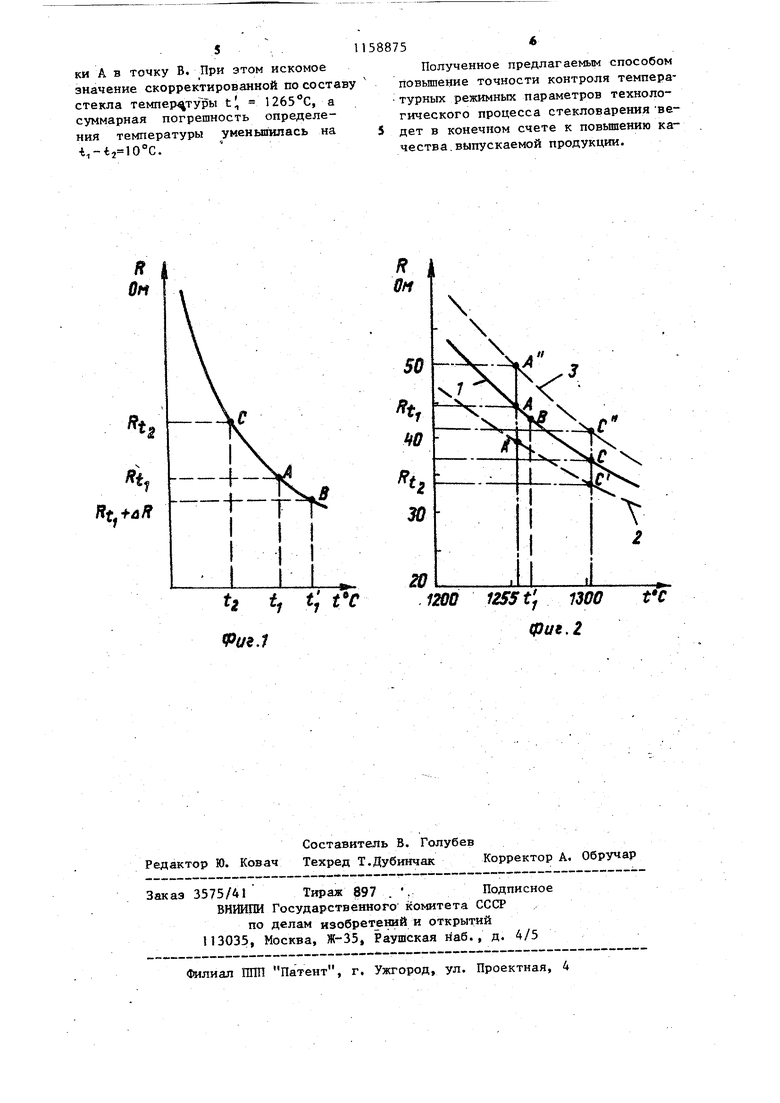

Изобретение относится к электротермометрии и может быть использовано в технологическом процессе-производства стекла. Известен способ измерения температуры расплавленного стекла (в г процессе его производства) в стекловаренной -печи, заключакяцийся в погружении в расплавленную стекломассу термоэлектрического преобразователя в защитном кожухе и определении температуры стекломассы по величине ЭДС термоэлектрического преобразователя Недостатком данного способа является его низкая точность измерения, обусловленная значительным запаздыванием получения информации о величи не температуры стекломассы вследстви большой тепловой инерционности термо электрического преобразователя в защитном кожухе. Наиболее близким к предлагаемому по технической сущности является способ измерения температуры стек- ломассы в стекловаренной печи, заключанщийся в погружении металлических электродов в расплавленную стекломассу, измерении ее электрического сопротивления в выбранной точке печи и определении температуры по предварительно полученной градуировочной характеристике для стекломассы заданного состава С ЗНедостатком известного способа является невысокая точность определения температуры стекломассы, обусловленная длительнь1ми переходными процессами вокруг металлических электродов, опущенных в стекломассу, которые возникают при их коммутации с источником электрического тока, а также влиянием сопротивления стекломассы технологически обусловленных колебаний состава стекла в печи в. процессе ее эксплуатации. Цель изобретения - повышение точности измерения температуры стекломассы в стекловаренной печи. Поставленная цель достигается что согласно способу измерения температуры стекломассы в стекловаренной печи, заключающемуся в погружении металлических электродов в расплавленную стекломассу, измерении ее электрического сопротивления в выбранной точке печи и определении температуры по предварительно полученной градуировочной характеристике для стекломассы заданного состава, дополнительно измеряют электрическое сопротивление стекломассы в другой выбранной точке печи, температура ; стекломассы в которой заведомо отлична от определяемой температуры стекломассы в первой выбранной точке и коррелирована с ней, и по полученным значениям электрического сопротивления стекломассы в двух.точках определяют отклонение содержания щелочных металлов в стекломассе от их номинального значения и величину соответствующей этому отклонению температурной поправки к градуировочной характеристике, при этом отклонение dS содержания окислов щелочных металлов в стекломассе рассчитывают по формуле .5jCBJ J-l5 - 5 Ji Kj. С Кх( го. где R и . электрическое сопротивление стекломассы в первой и второй выбранных точках печи соответственно, Ом; С - постоянный коэффициент, равный отношению температур t и t соответствующих значениям .it и определенных по градуировочной характеристй,ке; К, и К,, - крутизна градуировочной характеристики в точках t. и tj соответственно. Ом/град; tn и гп - коэффициент влияния состава стекла, равный отйошёнию приращения сопротивления : стекломассы к величине измерения-содержания окислов щелочных металлов-при постоянной температ у р.е для точек t и tjCOOTB Tственно, Ом/%. На фиг. 1 и 2 приведены графики, поясняющие предлагаемый способ. Выбор места в печи для дополнительного измерения не имеет принципиального значения, так как стекломасса в печи постоянно интенсивно перемешивается за счет конвекции и изменение ее состава в технологически допустимых пределах происходит более или менее равномерно по всему объему полностью.осветленной и гомогенизированной стекломассы, которая при температуре жестко коррелирована (с коэффициентом корреляции ,700,99), Поэтому, измеряя сопротивлени стекломассы в двух местах печи с различной, но коррелированной температурой, можно всегда определить влияние на электропроводность стекла изменений температуры и изменений состава. Необходимость определения отклонения содержания окислов щелочных металлов в стекле от их номинального значения, при котором получена граду ировочная характеристика, обусловлен тем, что из всех компонентов стекла Окислы щелочных /{еталлов единственно вызывают его электропроводность в расплавленном состоянии и поэтому колебания других компонентой состава не влияют на электрическоесопротивление стекла. Для определения отклонения /iS окислов щелочных металлов от их номинального значения необходимо при двух температурах решит систему уравнений по результатам измерений сопротивления в измеряемом месте печи с температ урой Ь, и сопротивления R .2 стемпературой Ип Л S V . t, +m л S После отфеделения Д8 корректируют соответственно этому значению градуировочную характеристику на величину ARera eS, а затем опр.еделяют по ней скорректированную искомую те1 шератуРУ t (фиг. 1). ;,П р и мер. Пpёдлaгaeмы 4 способом определялась режимная температура стекла в производстве непрерывного проката следующего состава: SiO 75; AljOj 0,43; CaO 8,6; MgO 0,11; HajtO 15 в выработочном отделении в стекловар.енной печи на уровне зеркала стекломассы при режим ной темтературе 1200-1300 С, Расстояние места, где определялась температура, от печи составляло 200 мм. Использовалась двухэлектродная погружная измерительная ячейка с платинородиёвыми электро- . дами. Градуировочная характеристика (фиг. 2) снималась в трех базовых точках (1200, 1250 и ) при номинальном содержании окисла. 15% (кривая 1 на фиг. 2), 16 (криваЛ 2) и 14Z (кривая 3). Металлические электроды помещались в контролируемое место выборочного отделения печи, где измерялось сопротивление R. 44,5 Ом стекломассы, что соответствовало температуре t °I255 C, определенной по граДуировочной характеристике (кривая Г на фиг. 2). Коэффициент ,96, устанавливангщий взаимосвязь температур в двух выбранных точках, определялся заранее с помощью термоэлектрических преобразователей типа ТИР 30/6, помещенных в защитный .керамически чехол. При значениях t и t определялись соответственно коэффициенты т и т по формулам г Тб-Т4 и А значение градуироврчной характеристики при , t соответственно для стекол с содержанием 14 и 16Z; с и с - значение градуировочной характеристики при t для стекол с содержанием NajO 14 и 16%, 50 - 39j, 7 5,15 (Ом/%); равные щ mi- ---tbir (Ом/%0, а также коэффициенты . „ R К. .,0354; К, - 0,0284 t J305 и величийа отклонения от номинального значения о/„ «ч Oi028444,5-0.03540 96.37jtl S ()of 028475715-ot 96-0:0354-: ЗТ 7 5 0,3(%), о которому определялась величина R поправки для коррекции градуироочной характеристики uR- -т .4S(Na.jO)-l,5 (Ом). Знак минус показывает, что при пределении скорректированного знаения температуры необходимо переещаться по градуировочной характеистике (кривая i на фчг, 2) в стоону уменьшения сопротивления из точ--

ки А в точку В,-При этом искомое значение скорректированной по составу стекла темпер ту ры tl, , а суммарная погрешность определения температуры уменьшилась на i,-..

Полученное предлагаемым способом повышение точности контроля температурных режимных параметров технологического процесса стекловарения ведет в конечном счете к повьшению качеств а. выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СТЕКЛОВАРЕННЫМ ПРОЦЕССОМ | 2001 |

|

RU2206524C1 |

| ГЕЛЬ-ПРЕКУРСОР СТЕКЛА | 2016 |

|

RU2725352C2 |

| СПОСОБ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2172302C2 |

| ПОЛУЧЕНИЕ СТЕКЛА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ОКСИД КАЛЬЦИЯ, С ИСПОЛЬЗОВАНИЕМ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2018 |

|

RU2776743C2 |

| Способ варки тугоплавких стекол и индукционная печь для варки тугоплавких стекол | 1979 |

|

SU872465A1 |

| Краситель-нуклеатор для получения авантюринового стекла | 1980 |

|

SU937368A1 |

| Токоподвод электрической печи для варки стекломассы | 1980 |

|

SU979281A1 |

| Электрод стекловаренной печи | 1983 |

|

SU1094854A1 |

| ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1985 |

|

SU1309504A1 |

| ПЕЧЬ ДЛЯ ВАРКИ СВИНЦОВЫХ СТЕКОЛ | 1992 |

|

RU2074130C1 |

СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СТЕКЛОМАССЫ В СТЕКЛОВАРЕННОЙ ПЕЧИ, эаключакщийся в погружении металлических электродов в расплавленную стекломассу, измерении ее электрического сопротивления в выбранной точке печи и определении температуры по предварительно полученной градуировочной характеристике для стеклоп массы заданного состава, отличающийся тем, что, с целью повьппения точности измерения, дополнительно измеряют электрическое сопротивление стекломассы в другой выбранной точке печи, температура стекломассы в которой заведрмо отлична от определяемой температуры стекломассы в первой выбранной точке и коррелирована с ней, и по полученным значениям электрического сопротивления стекло массы в двух точках печи определяют отклонение содержания окислов щелочных металлов в стекломассе от их номинального значения и величину соответствующей этому отклонению температурной поправки к градуировочной характеристике, при этом отклонение 18 содержания окислов щелочных металлов в стекломассе рассчитывают по формуле дс 1 Rti-K. с J О т -с К т к, где R{2 электрическое сопротивление стекломассы в первой и второй выбранных точках печи соответственно; С - постоянный коэффициент/ равный отнощению тем О) ператур t. и t 2 соответствующих значеС ниям и и определенных по градуиро f вочной характеристике;, К, и К, крутизна градуировочной характеристики в СД 00 00 точках t и tj соответственно; коэффициент влияния m. и т состава стекла, равм сд нь1Й отношению приращения сопротивления стекломассы к величине измерения содержания окислов щелочных металлов при постоян ной температуре для точек t, и t. COOTветственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ЗАМЕРА ТЕМПЕРАТУРЫ СТЕКЛОМАССЫ В СТЕКЛОВАРЕННОЙ ПЕЧИ | 0 |

|

SU336280A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения подварок из овощей | 1987 |

|

SU1556634A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-05-30—Публикация

1983-09-30—Подача