I, Lf

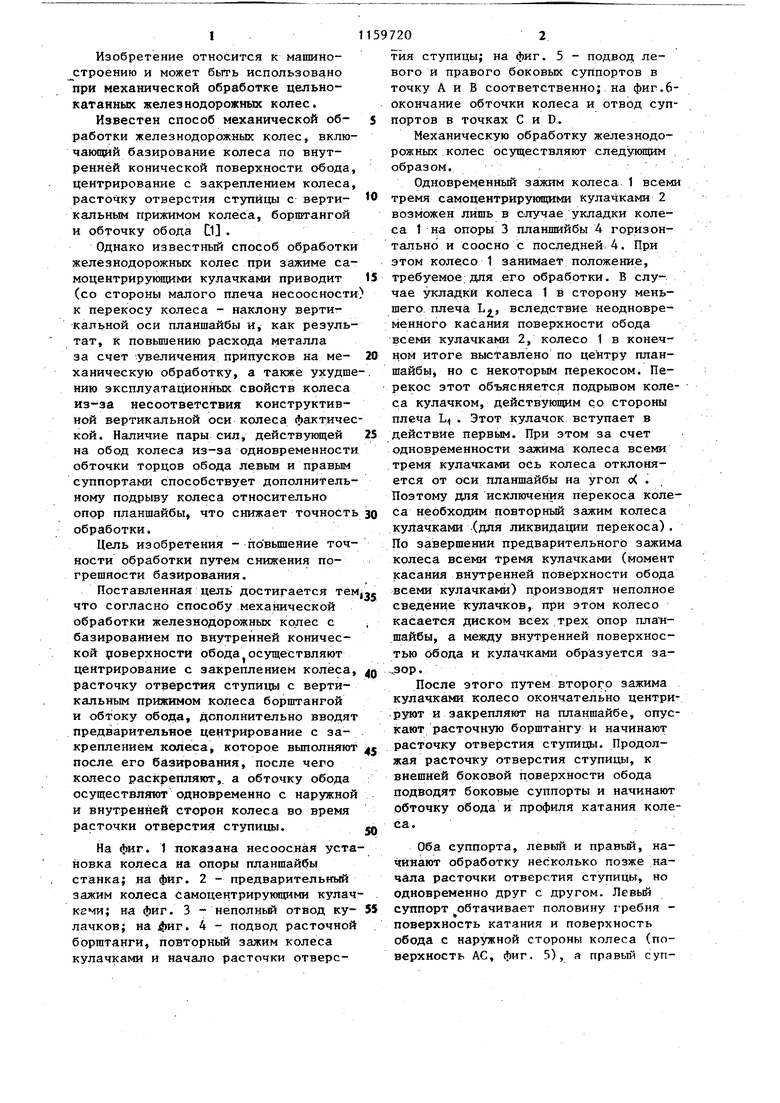

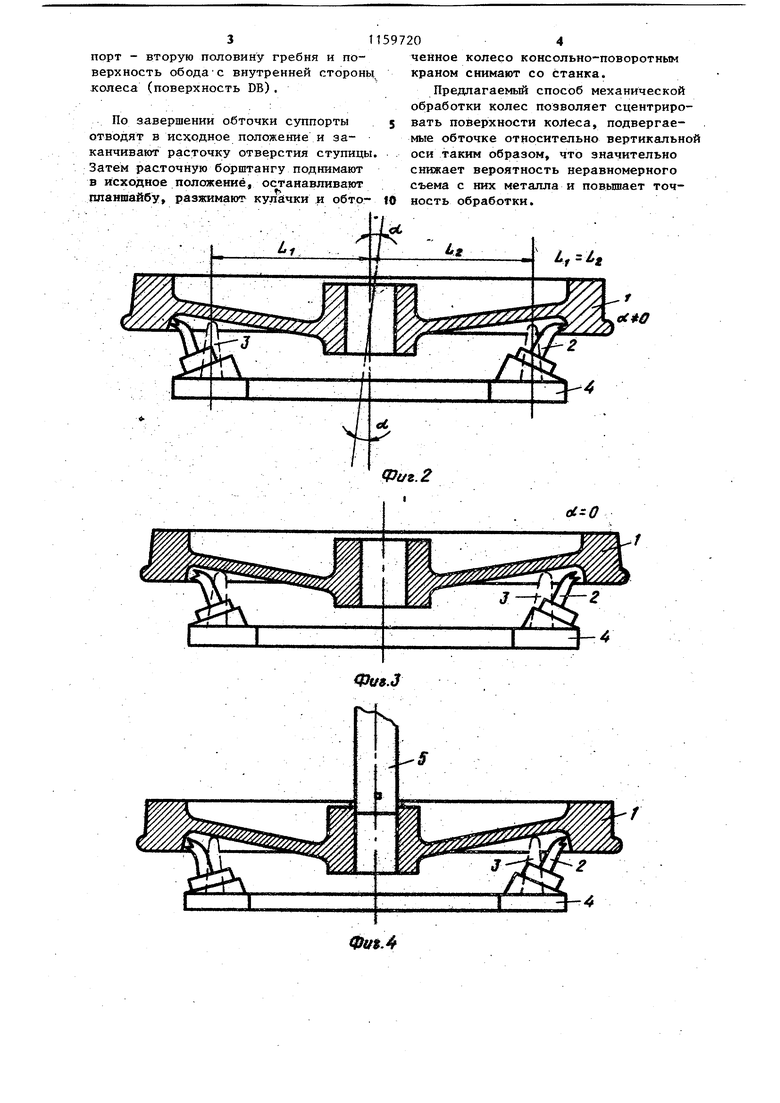

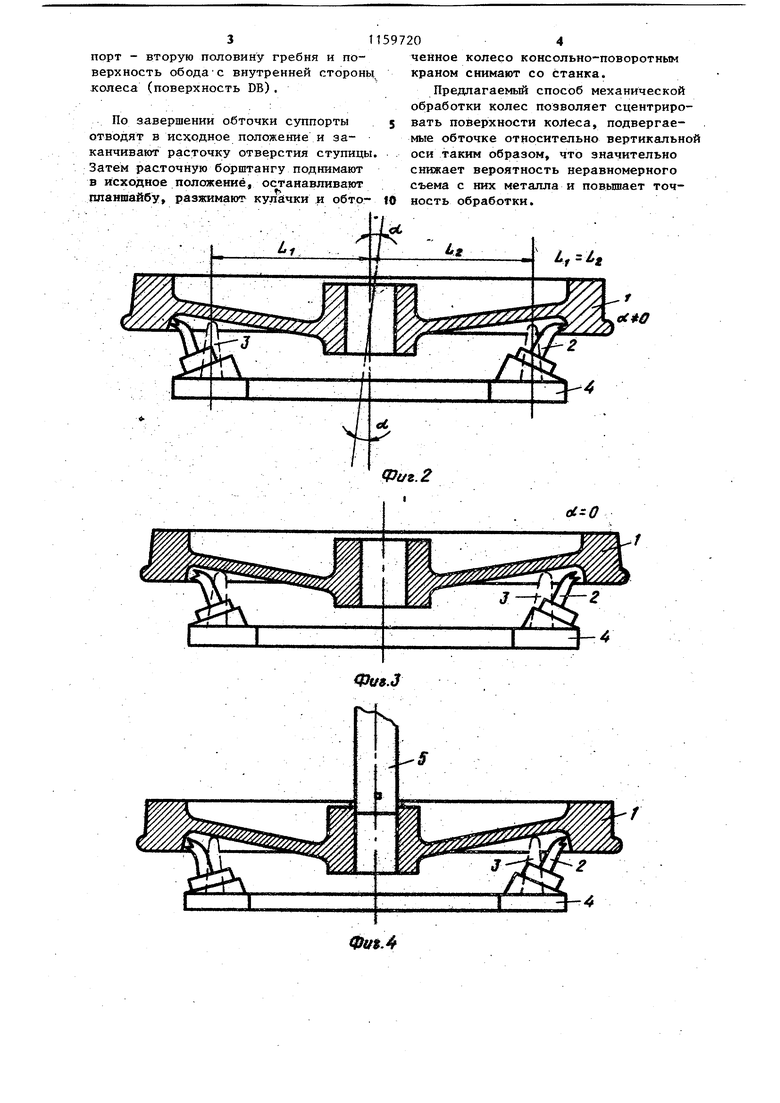

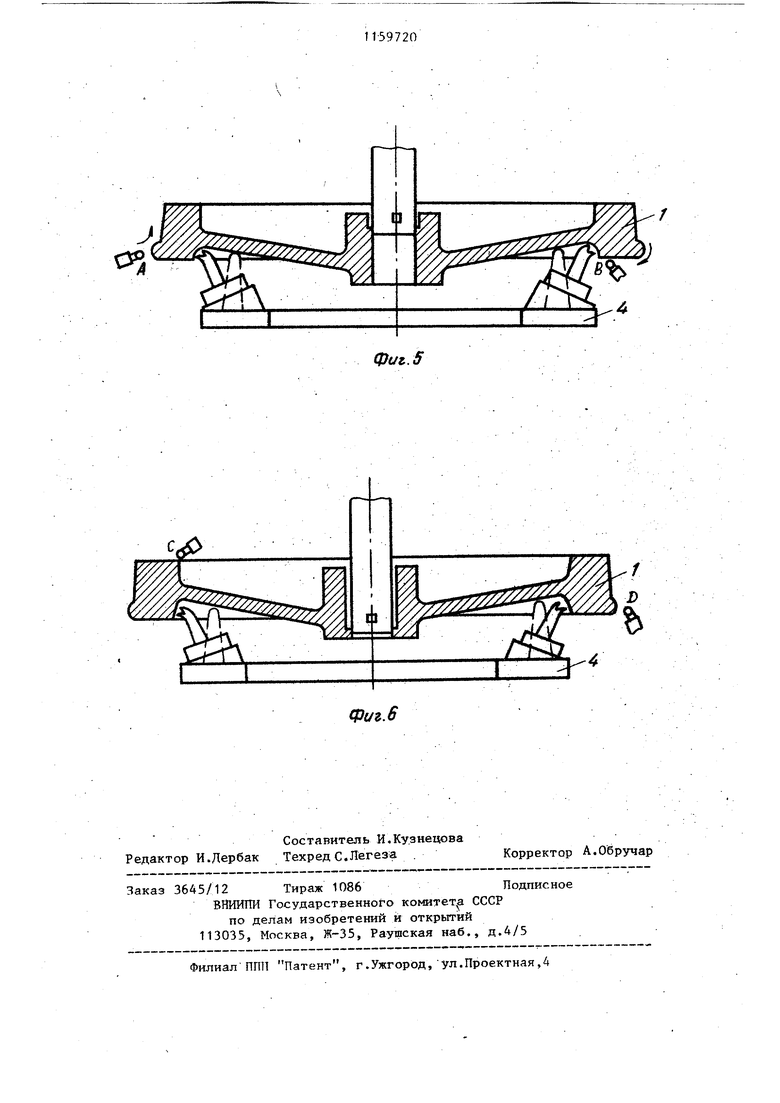

Фиг.1 Изобретение относится к машиностроению и может быть использовано при механической обработке цельнокатаиньк железнодорожных колес. Известен способ механической обработки железнодорожных колес, включаюпщй базирование колеса по внутренней конической поверхности обода, центрирование с закреплением колеса, растоЧку отверстия ступицы с вертикальным прижимом колеса, борштангрй и обточку обода D. Однако известный способ обработки железнодорожных колес при зажиме самоцентрирующими кулачками приводит (со стороны малого плеча несоосности к перекосу колеса - наклону вертикальной оси планшайбы и, как результат, к повышению расхода металла за счет увеличения припусков на механическую обработку, а также ухудше нию эксплуатационных свойств колеса из-за несоответствия конструктивной вертикальной оси колеса фактичес кой. Наличие пары сил, действукяцей на обод колеса из-за одновременности обточки торцов обода левым и правьм суппортами способствует дополнительному подрыву колеса относительно опор планшайбы, что снижает точность обработки. Цель изобретения - повышение точности обработки путем снижения погрешности базирования. Поставленная цель достигается TeM что согласно способу механической обработки железнодорожных колес с базированием по внутренней конической роверхности обода J осуществляют цеятрирование с закреплением колеса расточку отверстия ступицы с вертикальным прижимом колеса борштангой и обтоку обода, дополнительно вводят предварительное центрирование с закреплением колеса, которое вьшолняют после его базирования, после чего колесо раскрепляют, а обточку обода осуществляют одновременно с наружной и внутренней сторон колеса во время расточки отверстия ступицы. На фиг. 1 показана несоосная уста новка колеса на опоры планшайбы станка; на фиг. 2 - предварительный зажим колеса самоцентрирующими кулач ками; на фиг. 3 - неполньй отвод кулачков; на фиг. 4 - подвод расточной боргатанги, повторный зажим колеса кулачками и начало расточки отверстин ступицы; на фиг. 5 - подвод левого и правого боковых суппортов в точку А и В соответственно; на фиг.6окончание обточки колеса и отвод суппортов в точках С и D. Механич:ескую обработку железнодорожных колес осуществляют следуюпц м . образом. Одновременный колёса 1 всеми тремя самоцентрирующими кулачками 2 возможен лишь в укладки колеса 1 на опоры 3 планшийбы 4 горизонтально и соосно с последней. 4. При этом колесо 1 занимает положение, требуемое для его обработки. В случае укладки колёса 1 в сторону меньшего, плеча Lj, вследствие неодновременного кабания поверхности обода всеми кулачками 2, колесо 1 в конечном итоге выставлено по центру планшайбы, но с некоторым перекосом. Перекос этот объясняется подрьшом колеса кулачком, действующим со стороны плеча L . Этот кулачок вступает в действие первым. При этом за счет одновременности зажима колеса тремя кулачками ось колеса отклоняется от оси планшайбы на угол о . Поэтому для исключения перекоса колеса необходим повторный зажим колеса кулачками (для ликвидации перекоса). По завершении предварительного зажима колеса всеми тремя кулачками (момент касания внутренней поверхности обода всеми кулачками) производят неполное сведение кулачков, при этом колесо касается диском всех трех опор планшайбы, а между внутренней поверхностью обода и кулачками образуется . После этого путем второго зажима кулачками колесо окончательно центрируют и закрепляют на планшайбе, опускают расточную борштангу и начинают расточку отверстия ступицы. Продолжая расточку отверстия ступицы, к внешней боковой поверхности обода подводят боковые суппорты и начинают обточку обода и профиля катания колеса. Оба суппорта, левый и правъм, начинают обработку несколько позже начала расточки отверстия ступицы, но одновременно друг с другом. Левый суппорт обтачивает половину гребня поверхность катания и поверхность обода с наружной стороны колеса (поверхность АС, фиг. 5), а правый суппорт - вторую половину гребня и поверхность ободаС внутренней стороны колеса (поверхность DB).

По завершении обточки суппорты отводят в исходное положение и за- канчивают расточку отверстия ступицы. Затем расточную борштангу поднимают в исходное положение, останавливают планшайбу разжимают кулачки и обточенное колесо консольно-поворотным краном снимают со станка.

Предлагаемьй способ механической обработки колес позволяет сцентрировать поверхности Korteca, подвергаемые обточке относительно вертикально оси таким образом, что значительно снижает вероятность неравномерного съема с них металла и повьшает точность обработки. . Фиг. 2 L,-.it

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Способ механической обработки цельнокатаных железнодорожных колес | 1991 |

|

SU1811440A3 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Устройство для закрепления железнодорожного колеса | 1978 |

|

SU712233A1 |

| Способ сборки железнодорожных колесных пар и автоматическая линия для его осуществления | 1990 |

|

SU1780979A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| Станок для обточки колёсной пары | 2022 |

|

RU2794650C1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

СПОСОБ МЕХАЕШЧБСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЗКННХ КОЛЕС, включакщий базирование колеса по внутренней конической поверхности обода, центрирование с закреплением колеса, расточку отверстия ступицы с вертикальным прижимом колеса борштангой и обточку обода, отличающийся тем, что, с целью повышения точности обработки путем снижения погрешности базирования, дополнительно вводят предварительное центрирование с закреплением колеса, которое вьтолняют после его базирования, после чего колесо раскрепляют, а обточку обода осзществляют одновр еменно с наружной и внутренней сторон колеса во время расточки отверстия ступицы.

Фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник | |||

| Днепропетровск, 1971, с.4346. | |||

Авторы

Даты

1985-06-07—Публикация

1983-08-04—Подача