(Л

4ib

О

СО 00

Фи«.

установлен с возможностью настроечного перемещения обточной резец 9, ПоХ1;резные резцы 18 установлены на инструментальном суппорте 17. -Заготовка 6 закрепляется в приспособлении 4 зажимными элементами 5. Приспособлению сообщается движение подачи. Заготовка надвигается на зажимную оправку, осуществляется расточка отверстия резцом 15. После

окончания расточки заготовка перезакрепляется н зажимную оправку. Включаются привода вращения оправки и перемещения приспособления 4. В процессе отвода приспособления 4 резец 9 осуществляет обточку наружной поверхности заготовки. Б процессе обточки к заготовке подводится инструментальный суппорт 17 и резцами 18 осуществляется подрезка торца. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Шпиндельная головка алмазно-расточного станка | 1974 |

|

SU471955A2 |

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| Способ обработки деталей типа поршней и автоматическая линия для его осуществления | 1987 |

|

SU1530413A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

Изобретение относится к станкостроению и может быть использовано для комплексной обработки деталей вращения например гильз двигателей внутреннего сгорания. Целью изобретения является повьшение производительности и точности обработки путем осуществления обработки детали (обточка, расточка и подрезка торцов) на одном шпинделе. На станине установлена шпиндельная головка 2, несущая зажимную оправку с зажимными кулачками 11, имеющими возможность взаимодействия с коническими втулками. На зажимной оправке смонтирован также дополнительный кулачок, несущий расточной резец 15. На станине с возможностью перемещения установлено приспособление 4 с зажимными элементами 5, причем на приспособлении 4

1

Изобретение относится к станкостроению и может быть использовано для комплексной обработки деталей вращения, например гильз двигателей внутреннего сгорания.

Цель изобретения - повышение производительности и точности обработки путем осуществления обработки детал (обточка, расточка и подрезка торцов на одном шпинделе.

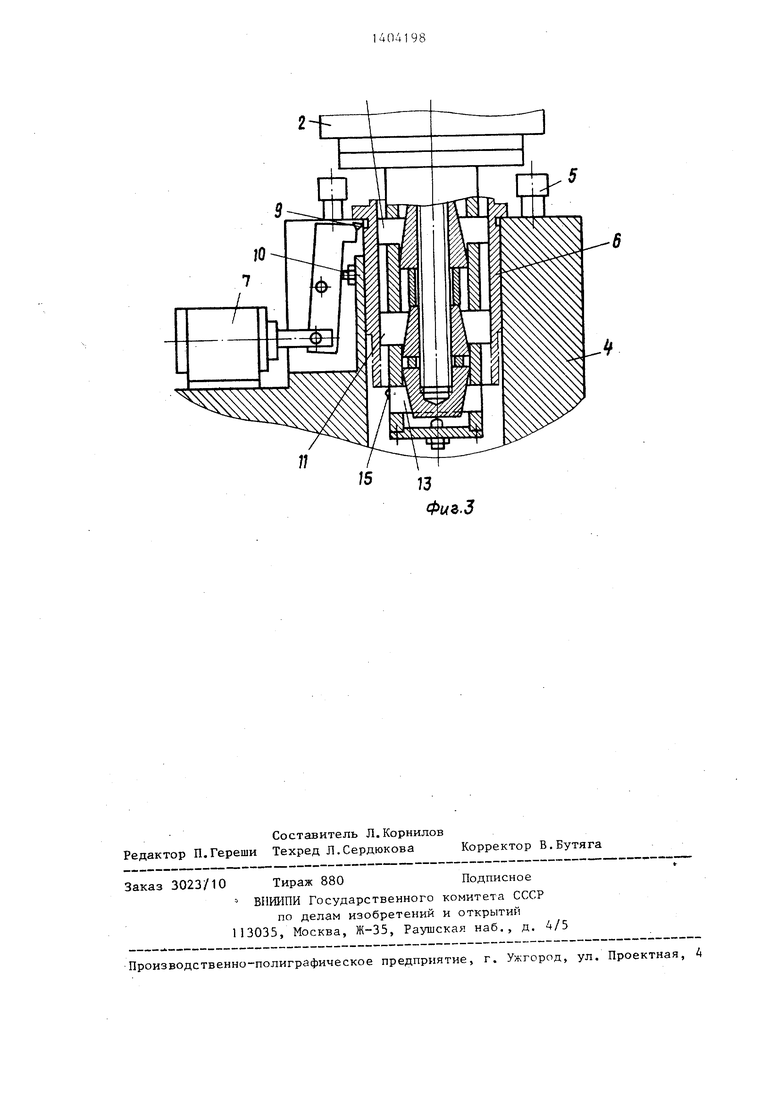

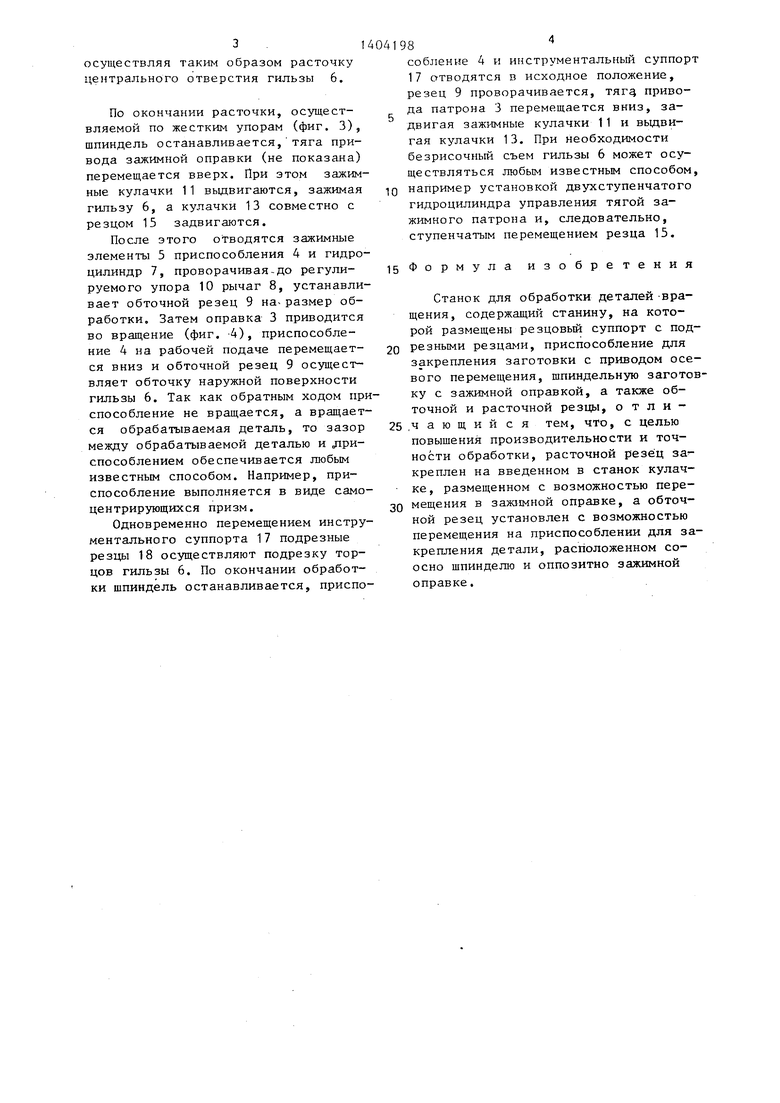

На фиг. 1 изображен предлагаемьй станок, вид спереди; на фиг.2 - то же, исходное положение (гильза закреплена в стационарном приспособлении,расточной резец установлен на размер обработки); на фиг.З - то же положение конца расточки (зажимные элементы стационарного приспособления отведены; гильза закреплена в за жимном патроне, расточной резец отведен, обточной резец - на размер обработки); на фиг.4 - то же, положение конца обточки и подрезки торцо

На вертикальной плоскости станины 1 закреплена шпиндельная головка 2, несущая зажимную оправку 3. Соосно шпиндельной головке 2 и оппозитно зажимной оправке 3 установлено с возможностью осевого перемещения зажимное приспособление 4, снабженное зажимными элементами 5 (фиг.2) привода зажима гильзы 6 и поворотно-регули- руемым посредством гидроцилиндра 7 рычагом 8, несущим обточной резец 9, Установка обточного резца 9 на размер обработки осуществляется регулируемым упором 10.

В зажимной оправке 3 (фиг. 2) размещены два ряда зажимных кулачков 11 взаимодействующих конической частью

0

5

0

5

0

5

0

с втулками 12, и кулачки 13, взаимодействующие конической частью с втулкой 14, причем внутренняя коническая поверхность кулачков 13 выполнена с конусом, обратным конусу зажимных кулачков 11. Привод перемещения кулачков 11 и 13 общий. Кулачки 13 снабжены получистовым и чистовым расточными резцами или чистовым резцом 15, настройка на размер обработки которого осуществляется регулируемым упором 16. На вертикальной плоскости станины 1 (фиг. 1) смонтированы также инстрз ентальный суппорт 17, несущий резцедержатель с подрезными резцами 18, и подвижный стол 19, на котором смонтировано приспособление 4. Вращение шпинделю шпиндельной головки 2 сообщается от электродвигателя 20 посредством клиноременной передачи 21.

Станок работает следующим образом.

В исходном положении (фиг.1-2) зажимное приспособление 4 находится в крайнем нижнем положении, обточной резец 9 и инструментальный суппорт 17 отведены. Конусная втулка 14 зажимной оправжи 3 доведена до упора 16, благодаря чему расточной резец 15 установлен на размер обработки.

Обрабатываемую деталь-гильзу 6 - устанавливают в приспособлении 4 и закрепляют зажимными элементами 5 (привод зажима не показан).

При нажатии кнопки Цикл оправка 3 приводится во вращение, а установленное на подвижном столе 19 приспособление 4 начинает перемещение по направлению к расточному резцу 15,

31

осуществляя таким образом расточку центрального отверстия гильзы 6.

По окончании расточки, осуществляемой по жестким упорам (фиг. 3), шпиндель останавливается, тяга привода зажимной оправки (не показана) перемещается вверх. При этом зажимные кулачки 11 выдвигаются, зажимая гильзу 6, а кулачки 13 совместно с резцом 15 задвигаются.

После этого отводятся зажимные элементы 5 приспособления 4 и гидроцилиндр 7, проворачивая-до регули- руемого упора 10 рычаг 8, устанавливает обточной резец 9 на-размер обработки. Затем оправка 3 приводится во вращение (фиг. -4), приспособление 4 на рабочей подаче перемещает- ся вниз и обточной резец 9 осуществляет обточку наружной поверхности гильзы 6. Так как обратным ходом приспособление не вращается, а вращается обрабатываемая деталь, то зазор между обрабатываемой деталью и приспособлением обеспечивается любым известным способом. Например, приспособление выполняется в виде самоцентрирующихся призм.

Одновременно перемещением инструментального суппорта 17 подрезные резцы 18 осуществляют подрезку торцов гильзы 6. По окончании обработки шпиндель останавливается, приспо98

собление 4 и инструментальньй суппор 17 отводятся в исходное положение, резец 9 проворачивается, тягд привода патрона 3 перемещается вниз, задвигая зажимные кулачки 11 и вьщви- гая кулачки 13. При необходимости безрисочный съем гильзы 6 может осуществляться любым известным способом например установкой двухступенчатого гидроцилиндра управления тягой зажимного патрона и, следовательно, ступенчатым перемещением резца 15.

Формула изобретения

Станок для обработки деталей -вращения, содержащий станину, на которой размещены резцовый суппорт с под резньми резцами, приспособление для закрепления заготовки с приводом осевого перемещения, шпиндельную заготоку с зажимной оправкой, а также обточной и расточной резцы, о т л и - .чающийся тем, что, с целью повышения производительности и точности обработки, расточной резец за креплен на введенном в станок кулачке, размещенном с возможностью перемещения в зажимной оправке, а обточной резец установлен с возможностью перемещения на приспособлении для закрепления детали, расположенном со- осно шпинделю и оппозитно зажимной оправке.

п

--

n

| Отделочно-расточный станок | 1977 |

|

SU611732A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-09-23—Подача