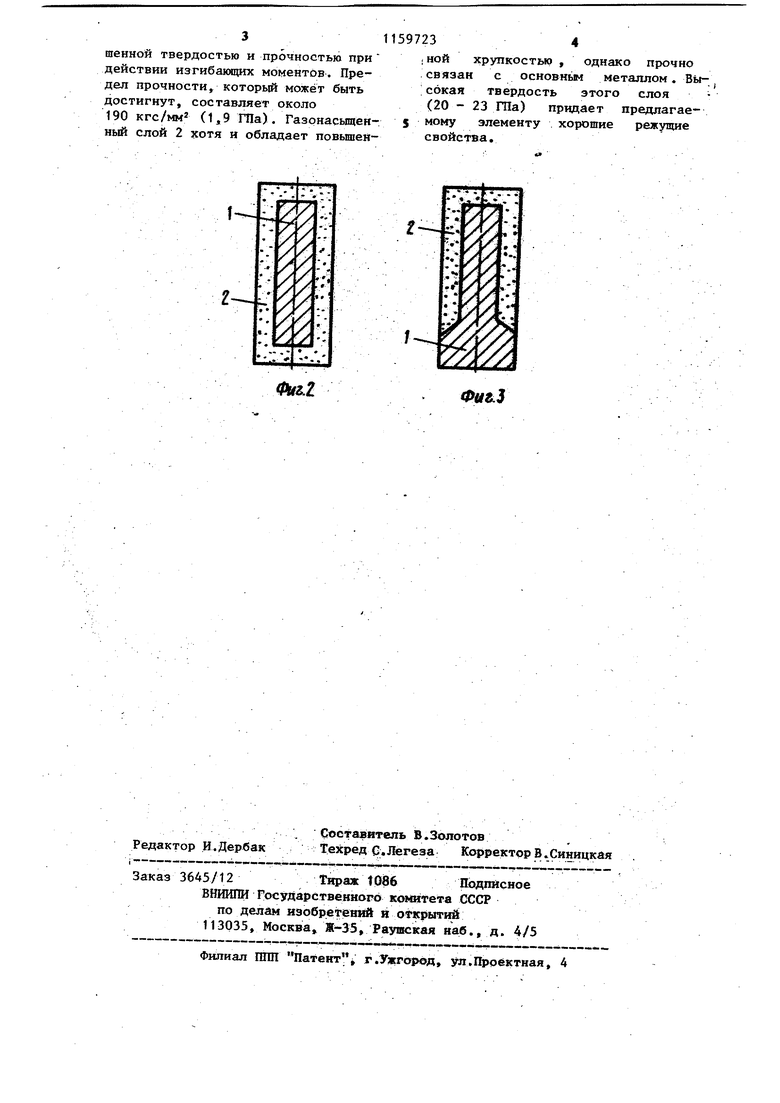

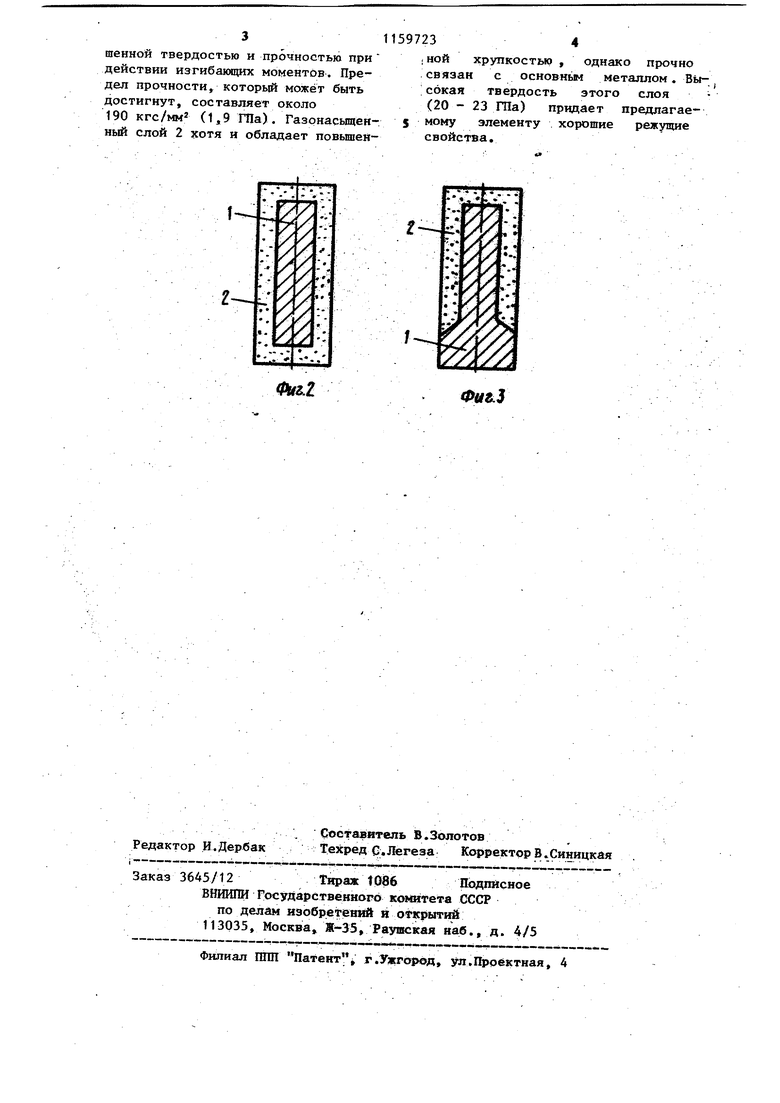

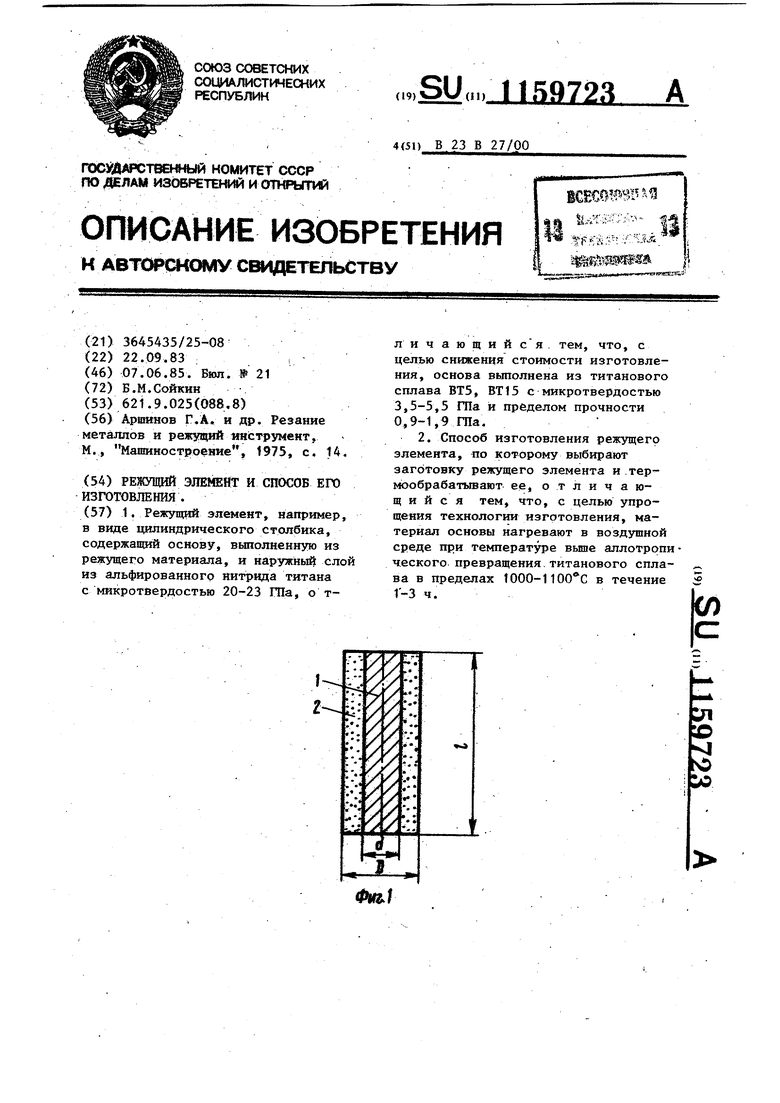

- г Изобретение относится к металлообработке. Цель изобретения - снижение стои мости изготовления режущего элемента за счет использования в качестве основы менее дорогостоящего материа ла и упрощение технологии его изготовления , Указанная цель достигается тем, что для снижения стоимости изготовления режущего элемента в качестве материала основы используется титановый сплав типа ВТ5 ВТ15 с микротвердостью 3,5-5,5 ГПа и пределом прочности 0,9-1,9 ГОа, а с целью упрощения технологии изготовления материал основы нагревают в воздушной среде при температуре: вьвие аллотропического превращения титано вого сплава в пределах 1000-1100°С течение t-3 ч, в На фиг. 1 изображен предлагаемый режущий элемент, разрез; на фиг. 2 и 3 - варианты конструктивного исполнения. Режущий элемент вьтолнен в виде цилиндрического столбика из конструкционного титанового сплава типа ВТ5, ВТ15. Центральная часть столбика (сердцевина) 1 вьтолнена с пределом прочности 90,0-190 кгс/мм (0,9-1,9 ГПа). Микротвердость в это части не превьщгает 450-350 кгс/мм (4,5-5,5 ГПа). Она придает лишь конструкционную прочность режущему элементу, работающему в основном.на изгиб. Наружный слой 2 режущего элемента выполнен из газонасыщенног материала с ot -структурой и состоит прей 1ущественно из нитрида титана - TiN. Микротвердость поверхностного слоя соизмерима с твердостью лзгчших .твердосплавных сплавов и абразивных веществ и составляет 2000-2300 кгс/м (20-23 ГПа). Твердость по щкале Мооса достигает 8-9 ед. Благодаря высокой твердости альф рованного слоя t, режущий элемент может с успехом применяться для обработки материалов повышенной проч. ности в отличие .от известного мате риала. Для изготовления режущего элемента используют прутковую заготовку или проволоку, которую нагревают в воздлиной среде до 1000-1100 С, в течение 1-3 ч, За этот период глу бина газонасьщенного слоя достигает . О ,2-0,6 мм. Этого вполне достаточно поскольку диаметр наиболее употребительных режущих столбиков составляет 2-4 мм (номера пластинок 4111, 4113, 4115, 4117, ГОСТ. 2209-.69) . С целью увеличения глубины газонасыщенного слоя для столбиков диаметром свыше 4 мм продолжительность нагрева, увеличивают до 6-10 ч. После образования газонасыщенного слоя требуемой величины заготовку охлаждают на воздухе. Образовавшуюся на поверхности окалину удаля рт механическими средствами (методом раздавливания и ударным путем). Затем производят разрезку заготовки на мерные участки длиной t (фиг.1). Для этих целей используют гильотинные ножницы или абразивные отрезные круги. С целью исключения образования окалины на слое 2 и операции по ее удалению нагрев заготовки из титанового сплава осуществляют в среде азота. Несмотря на некоторое усложнение технологического процесса предлагаемая технология может найти применение в УСЛОВИЯХ крупносерийного и массового производства режущих элементов в тех случаях, когда к этим элементам предъявляются жесткие требования по обеспечению цилиндричности наружной поверхности диаметром D (фиг. О. .В условиях единичного производства рационально производить предварительнзтю резку заготовок длиной i с последующей операцией по газонасыщению слоя 2. Это позволяет насы щать режущие элементы по всей нарз жной поверхности (фиг. 2) шт частично на их концевых участках (фиг. 3). В последнем случае концы столбиков утаплившот в глухй е отверстия приспособления или наносят на них специальные защитные покрытия, препятствующие проникновению газов в процессе нагрева. ; . . / Учйсток, защищенный от газонасыщенйя (фиг. 3) используют как элемент крепления под запрессовку, приварку, нарезание резьбы и т.п. Режущий элемент с газонасыщенным слоем по всей наружной поверхности используют и в качестве галтовочного абразивного наполнителя, применяемого при виброабразивной очистке. Режущий элемент, выполненный по предла гаемой схеме, обладает повытенной твердостью и прочностью при действии изгибающих моментов. Предел прочности, которьй может быть достигнут, составляет около 190 кгс/мм (1j,9 ГПа). Газрнасьщенный слой 2 хотя и обладает повьшейI ной хрупкостью , однако прочно связан с основным металлом. Высокая твердость этого слоя (20 - 23 ГПа) придает предлагаемому элементу хорошие режущие свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

| Способ изготовления дентального имплантата из нанотитана с использованием лазерного структурирования поверхности и наноструктурированного композитного покрытия и имплатат | 2019 |

|

RU2724437C1 |

| Способ изготовления дентального имплантата с использованием композитного нанопокрытия | 2018 |

|

RU2765921C1 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2003 |

|

RU2266350C2 |

| Способ формирования цирконийсодержащего оксидного покрытия на титановых сплавах | 2018 |

|

RU2704337C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

1. Режущий элемент, например, в виде цилиндрического столбика, содержащий основу, вьшолненную из режущего материала, и наружный слой из альфированного нитрида титана с микротвердостью 20-23 ГПа, о тличающийся тем, что, с целью снижения стоимости изготовления, основа вьгаолнена из титанового сплава ВТ5, ВТ15 с микротвердостью 3,5-5,5 ГПа и пределом прочности 0,9-1,9 Ша. 2. Способ изготовления режущего элемента, -по которому выбирают заготовку режущего элемента и .термообрабатывают ее, отличающийся тем, что, с целью упрощения технолопш изготовления, материал основы нагревают в воздушной среде при температуре выше аллотррпи ческого. превращения.титанового сплава в пределах 1000-1100 С в течение 1-3 ч. (Л

Фи1.г

Фи&.3

| Аршянов Г«А, и др | |||

| Резание металлов и режущий инструмент, М., Машиностроение, 1975, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1985-06-07—Публикация

1983-09-22—Подача