2. Способ по п. 1, отличающийся тем, что, насьщенный-абсорбент смешивают с водой или воднымi конденсатом иподают в качестве питания в деэтанизаторколонного типа.

3. Способ по i«, 1 и 2, о т л ичающийся тем, что воду или водный конденсат подают в нижнюю часть деэтанизатора под первую тарелку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения углеводородов С @ из углеводородного газа | 1987 |

|

SU1468911A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| УДАЛЕНИЕ СУЛЬФАТА ИЗ РАСТВОРИТЕЛЕЙ АНИОНООБМЕННОЙ СМОЛОЙ | 2017 |

|

RU2742639C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ разделения углеводородных газов | 1982 |

|

SU1130716A1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2017 |

|

RU2656661C1 |

1. СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ УГЛЕВОДОРОДОВ путем абсорбции углеводородов жвдким абсорбентом, последовательной десорбции поглощенных углеводородов на стадии дёэтанизации и дебутанизации, включающий обработку жидкого абсорбента водой или водным конденсатом, ректификацию десорбированного абсорбента и рециркуляцию его на абсорбцию, отличающийся тем, что, с целью уменьшения отложений солей и смолистых веществ в аппаратуре, обработке водог или водным конденсатом подвергают насыщенный абсорбент на стадии дёэтанизации при массовом соотношении абсорбента и воды или водного конденсата 100:

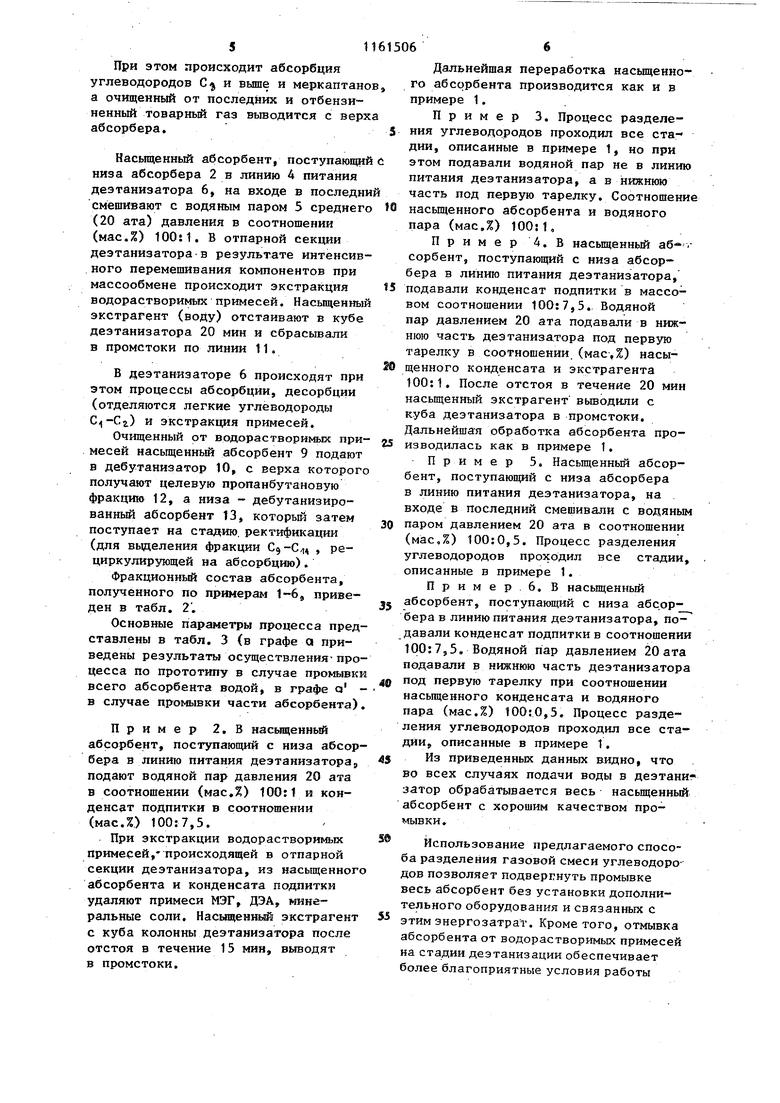

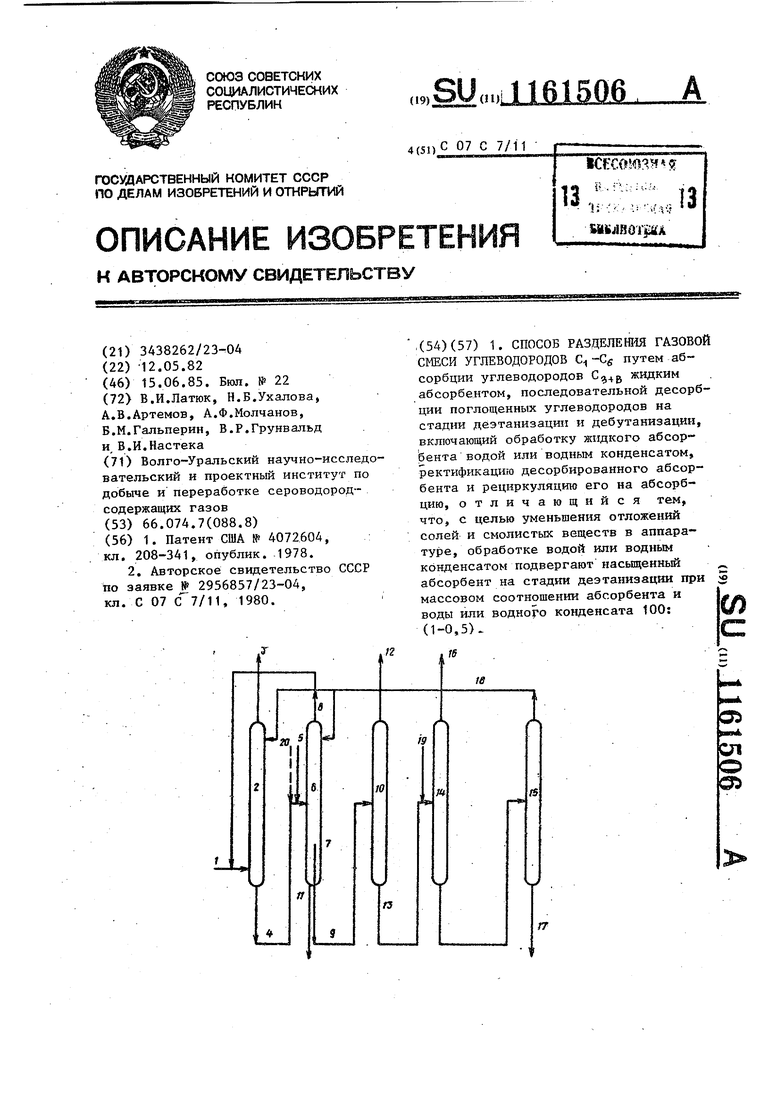

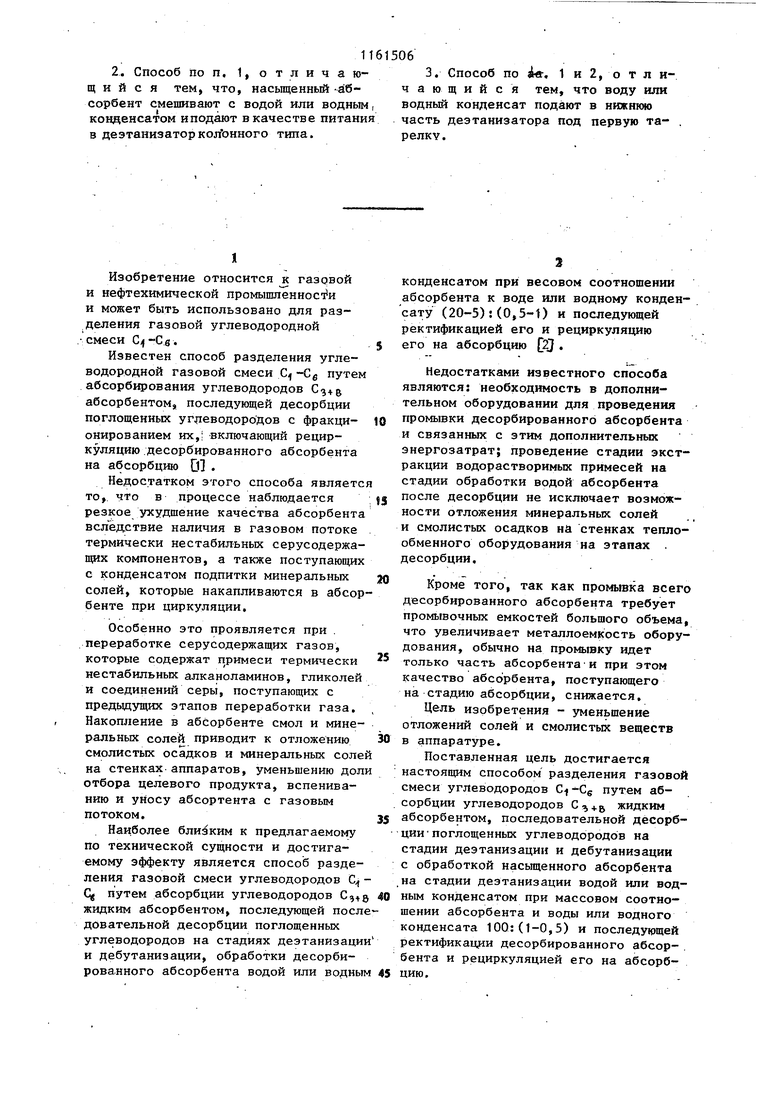

Изобретение относится к газовой и нефтехимической промышленност и и может быть использовано для разделения газовой углеводородной смеси C;f-Cs. Известен способ разделения углеводородной газовой смеси путем абсорбирования углеводородов абсорбентом, последующей десорбции поглощенных уг теводородов с фракционированием их,; включающий рециркуляцию .десорбированного абсорбента на абсорбцию 01 Недостатком этого способа являетс то,, что в процессе наблюдается резкое ухудшение качества абсорбента вслед.ствие наличия в газовом потоке термически нестабильных серусодержащих компонентов, а также поступающих с конденсатом подпитки минеральных солей, которые накапливаются в абсор бенте при циркуляции. Особенно это проявляется при . переработке серусодержащих газов, которые содержат примеси термически нестабильных алканоламинов, гликолей и соединений серы, поступающих с предыдущих этапов переработки газа. Накопление в абсорбенте смол и минеральных солей приводит к отложению смолистых осадков и минеральных соле на стенках-аппаратов, уменьшению дол отбора целевого продукта, вспениванию и уносу абсортента с газовым потоком. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ разделения газовой смеси углеводородов С Cf путем абсорбции углеводородов жидким абсорбентом, последующей посл довательной десорбции поглощенных углеводородов на стадиях деэтанизаци и дебутанизации, обработки десорбированного абсорбента водой или водны конденсатом при весовом соотношении абсорбента к воде или водному конденсату (20-5) : (0,5-1) и последующей ректификацией его и рециркуляцию его на абсорбцию (j2j . Недостатками известного способа являются: необходимость в дополнительном оборудовании для проведения промывки десорбированного абсорбента и связанных с этим дополнительных энергозатрат; проведение стадии экстракции водорастворимых примесей на стадии обработки водой абсорбента после десорбции не исключает возможности отложения минеральных солей и смолистых осадков на стенках теплообменного оборудования на этапах . десорбции. Кроме того, так как промывка всего десорбированного абсорбента требует промывочных емкостей большого объема, что увеличивает металлоемкость оборудования, обычно на промывку идет только часть абсорбентаи при этом качество абсорбента, поступающего на стадию абсорбции, снижается. Цель изобретения - з еньшение отложений солей и смолистых веществ в аппаратуре. Поставленная цель достигается настоящим способом разделения газовой смеси углеводородов путем абсорбции углеводородов жидким абсорбентом, последовательной десорбции поглощенных углеводородов на стадии деэтанизации и дебутанизации с обработкой насьпценного абсорбента на стадии деэтанизации водой или водным Конденсатом при массовом соотношении абсорбента и воды или водного конденсата 100:(1-0,5) и последующей ректификащ1И десорбированного абсорбента и рециркуляцией его на абсорбцию. Предпочтительно воду или водный конденсат смешивать с насыщенным абсорбентом и подают в качестве питани в деэтаниэатор колонного типа. Предпочтительно воду или водный конденсат подавать в нижнюю часть де этаннзатора под первую тарелку. Целесообразно использовать воду в виде пара, так как пар легче подавать в аппарат, полученный водный конденсат дает болае высокую степень очистки абсортента от Ш1неральных . солей и нежелательных примесей. Подача воды или водного конденсата в линию питания деэтанизатора обеспечивает хороший контакт его с насыщенным абсорбентом в результате интенсивного перемешивания их при :массообмене в отпарной секции деэта низатора. , При этом процесс перемешивания происходит при температуре десорбции 60-70 С, что дает снижение вязкости насыщенного абсорбента и способствуе : более полной экстракции всех водорастворимых примесей. Подача в линию питания наряду с насыщенным абсорбентом и водой конде сата подпитки для восполнения потерь абсорбента, частично уносимого товар ньм газом, дает возможность отмывки и конденсата подпитки от водорастворимых примесей и таким образом значительно уменьшает их попадание в последующие аппараты технологической смехы. В качестве абсорбента используют масляную фракцию с температурой кипе ния (140-190), получаемую ректификацией стабильного конденсата. В, состав фракции в основном входят углеводороды с небольшим количеством Cg и , причем чем выше конец кипения фракции, тем боль ше в ней углеводородов С i2.+ в При подаче водяного пара в нижнюю часть деэтанизатора под первую тарел ку обеспечивается как экстракция вод растворимых примесей, так и более эф фективная отпарка легких углеводородов при меньших энергозатратах. Воду или водный конденсат подают в деэтанизатор при массовом соотношении абсорбента-и воды или водного конден сата 100:(1-0,5). Разделение воды и кубового остатк дё:этаниэации происходит в отстойнике снизу колонны деэтанизатора, время отстоя не менее 15-30 мин. На чертеже приведена схема для осуществления способа. Очиценный от кислых компонентов и осушенный газ 1 поступает в абсорбер 2, с верха которого вьгоодится товарный газ 3, а с низа - насыщенный абсорбент 4, представляющий собой смесь десорбированного (тощего) абсорбента с извлеченными углеводородами, Насьш1енный абсорбент смешивают с водой или- водяным паром 5 при подаче его в деэтанизатор 6 в линии питания,, или воду или водный конденсат подают под НИЖНЮЮтарелку деэтанизатора по линии 7. С верха деэтанизатора удаляются легкие углеводороды - сухой газ 8, рециркулируемый на стадию абсорбции, а с низа после отстоя выводят насьш енный абсорбент по линии 9 в дебутанизатор 10. По линии 11 из куба деэтанизатора 6 выводят воду. С верха дебутанизатора 10 выводят фракцию углеводородов Cj-C по линии 12, а дебутанизированный абсорбент 13 поступает на ректификацию в колонны 14 и 15 для отделения легкой фракции углеводородов Су-Са 16 и тяжелой фракции Сщ- Б Десорбированный и очищенный абсорбент рециркулируют на абсорбцию по линии 18. Для восполнения потерь абсорбента предусматривается подача конденсата подпитки в колонну 14 по линии 19 или в питание деэтанизатора 6 по линии 20. Возможны следующие варианты подачи воды или водяного пара и конденсата подпитки; в питание колонны 6 - воду или водяной пар 5, в колонну 14 конденсат подпитки 19; в питание колонны 6 - воду или водяной пар 5 и конденсат подпитки 20; в низ колонны 6 - водяной пар 7 и в колонну 14 конденсат подпитки 19; в низ колонны 6 - водяной пар 7, а в питание колонны 6 - конденсат подпитки 20. Пример 1. Очищенный от кислых компонентов и осушенный исходный газ с компонентным составом, приведенным в табл. 1, контактирует в абсорбере с тощим (десорбированным) абсорбентом, фракционный состав которого приведен в табл. 2 (графы о, а ). Первоначально в способе используется абсорбент, полученный в известном способе Q)- в случае полной промывки абсорбента водой, а - в случае промывки части абсорбента. При этом происходит абсорбция углеводородов С и вьше и меркаптан а очищенный от последних и отбензиненный товарный газ вьгоодится с вер абсорбера. Насьпценный абсорбент, поступающи низа абсорбера 2 в линию Д питания деэтанизатора 6, на входе в последн смешивают с водяным паром 5 среднег (20 ата) давления в соотношении (мас.%) 100:1. В отпарной секции деэтанизатора в результате интенсив ного перемешивания компонентов при массообмене происходит экстракция водорастворимых примесей. Насьпденны экстрагент (воду) отстаивают в кубе деэтанизатора 20 мин и сбрасывали в промстоки по линии 11, В деэтанизаторе 6 происходят при этом процессы абсорбции, десорбции (отделяются легкие углеводороды ) и экстракция примесей. Очищенный от водорастворимых при месей насьш(енный абсорбент 9 подают в дебутанизатор 10, с верха которог получают целевую пропанбутановую фракцию 12, а низа - дебутанизированный абсорбент 13, который затем поступает на стадию, ректификации (для вьщеления фракции С -С/ц , рециркулирующей на абсорбцию). Фракционный состав абсорбента, полученного по примерам 1-6, приведен в табл. 2. Основные параметры процесса пред ставлены в табл. 3 (в графе а приведены результаты осуществления-про цесса по прототипу в случае промывк всего абсорбента водой, в графе а в случае промывки части абсорбента) Пример 2. В насьш енный абсорбент, поступающий с низа абсор бера в линию питания деэтанизатора подают водяной пар давления 20 ата в соотношении (мас,%) 100:1 и конденсат подпитки в соотношении (мас.%) 100:7,5. При экстракции водорастворимых примесей,происходящей в отпарной секции деэтанизатора, из насыщенно абсорбента и конденсата подпитки удаляют примеси МЭГ, ДЭА, минеральные соли. Насыщенный экстраген с куба колонны деэтанизатора после отстоя в течение 15 мин, выводят в промстоки. Дальнейшая переработка насьш енного абсорбента производится как и в примере 1. Пример 3. Процесс разделения углеводородов проходил все ста- дии, описанные в примере 1, но при этом подавали водяной пар не в линию питания деэтанизатора, а в нижнюю часть под первую тарелку. Соотношение насыщенного абсорбента и водяного пара (мас.%) 100:1, Пример 4. В насьш}енньй аб- .сорбент, поступающий с низа абсорбера в линию питания деэтанизатора, подавали конденсат подпитки в массовом соотношении 100:7,5. Водяной пар давлением 20 ата подавали в нижнюю часть деэтанизатора под первую тарелку в соотношении.(мае,%) насыщенного конденсата и экстрагента 100:1. После отстоя в течение 20 мин насыщенный зкстрагент вьшодили с куба деэтанизатора в промстоки. Дальнейшая обработка абсорбента производилась как в примере 1. Пример 5. Насьш|енный абсорбент, поступающий с низа абсорбера в линию питания деэтанизатора, на входе в последний смешивали с водяным паром давлением 20 ата в соотношении (мас,%) 100:0,5. Процесс разделения углеводородов проходил все стадии, описанные в примере 1. Примерб. В насьш енный абсорбент, поступающий с низа абс.ор- бера в линию питания деэтанизатора, по давали конденсат подпитки в соотношении 100:7,5. Водяной пар давлением 20 ата подавали в нижнюю часть деэтанизатора под первую тарелку при соотношении HacbmieHHoro конденсата и водяного пара (мас.%) 100:0,5. Процесс разделения углеводородов проходил все ста- дИи, описанные в примере 1. Из приведенных данных видно, что во всех случаях подачи воды в деэтанизатор обрабатывается весь насьш1енный абсорбент с хорошим качеством промывки. Использование предлагаемого способа разделения газовой смеси углеводородов позволяет подвергнуть промывке весь абсорбент без установки дополнительного оборудования и связанных с этим энергозатрат. Кроме того, отмывка абсорбента от водорастворимых примесей на стадии деэтанизации обеспечивает более благоприятные условия работы

71161

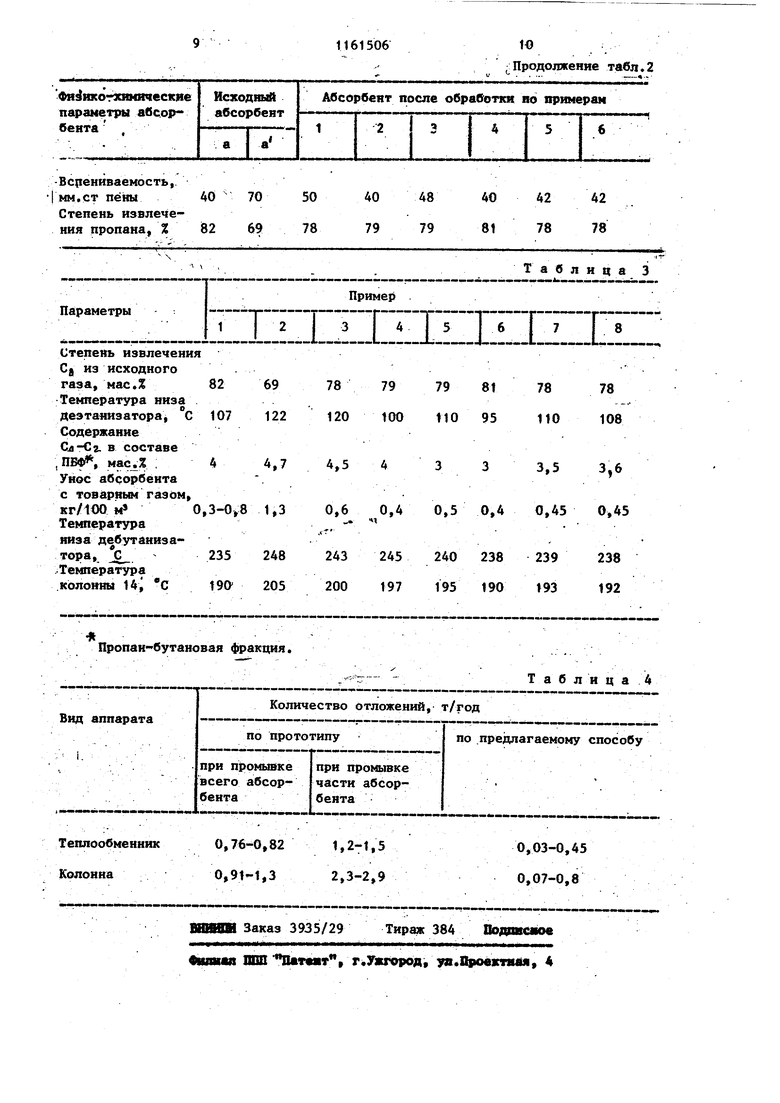

последующего технойогическогооборудо-, вания.так как ликвидация осаждения этих отложений на стенках Ьбо1 удования обеспечивйет лучшее протекание теплообмен- ных процессов и, следовательно, сниже- 5 Hije энергозатрат. Промьюка всего абсорбента исключает возможность накопления пр месей в нем (т.е. ухудшения его качества), что, в конечном счете, увеличивает вьпсод целевого ю продукта. , ДЭА - диэтаноламин; ЮГ Плотность, г/мл 0,7650,777 0,768 Начало кипения, с 140 140 140 Конец кипения. .190 230 203 200 . Содержание, мас.% : асфальто- Отсут- Отсутсмолистыхствует ствует веществ диэтанола- - 0,076 - -- минамонозтиленti л nRR II и гликоля -« J MWW « Общая минерализация, мг/л 71

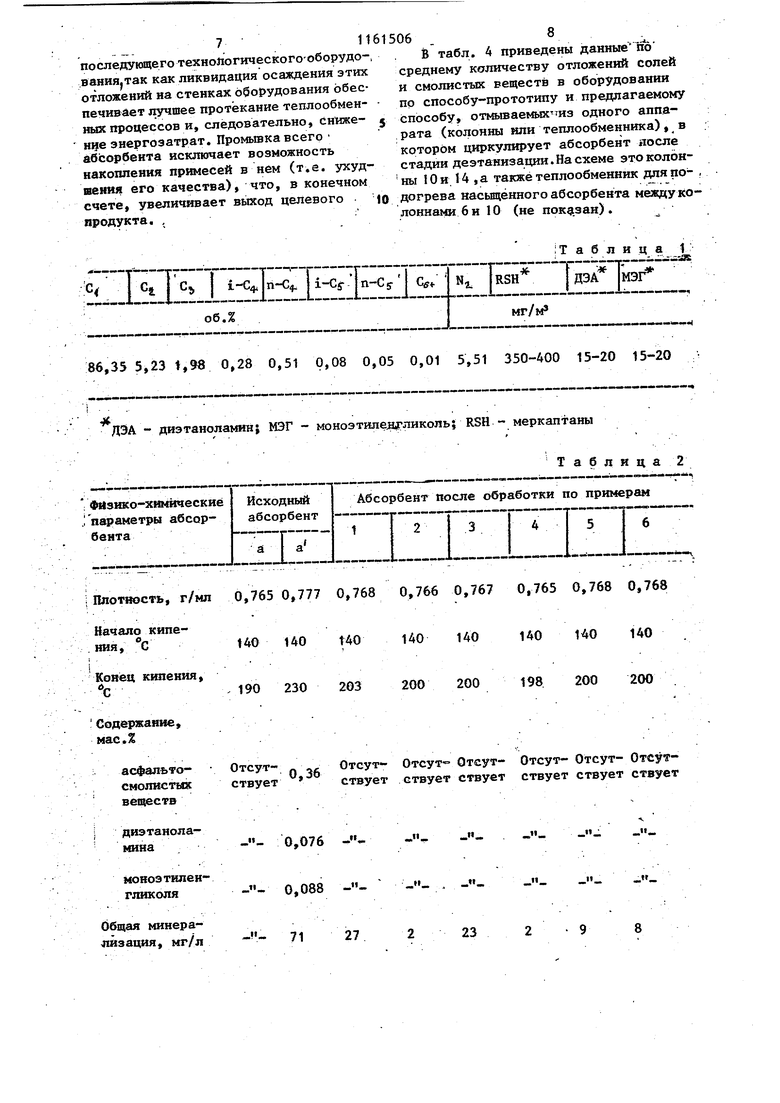

В табл. А приведены данные по среднему количеству отложений сопей и смолистых веществ в оборудовании по способу-прототипу и предлагаемому способу, отюлваемых-из одного аппарата (колонны или теплообменника), в котором циркулирует абсорбент досле стадии деэтанизации.На схеме этоколон ны 10 и 14 , а также теплообменник для подогрева насыщенного абсорбента между колоннами 6 и 10 (не показан).

:Т а б л и ц а 1

Таблица 2 272 моноэтиледад-ликоль RSH - меркаптаны 0,766 0,767 0,765 0,768 0,768 140 140 140 140 140 200 198 200 200 . Отсут-° Отеут- Отсут- Отсут- Отсутствует ствует ствует ствует ствует - -- -- -- «иII f ч ят «MVB 232-98

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4072604, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2956857/23-04, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-06-15—Публикация

1982-05-12—Подача