С/

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угольной шихты для коксования | 1983 |

|

SU1171507A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| Способ подготовки угольной шихты для коксования | 1987 |

|

SU1640145A1 |

| Способ подготовки угольной шихты для коксования | 1984 |

|

SU1399328A1 |

| Способ подготовки шихты для коксования | 1985 |

|

SU1458373A1 |

| Способ получения кокса для доменного производства | 2022 |

|

RU2790416C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ | 1992 |

|

RU2016046C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ | 2011 |

|

RU2468071C1 |

СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ, включающий смешение компонентов, их из}1ельчение, частичное брикетирование шихты со связующим веществом и смешение полученных брикетов с шихтой, о тличающийся тем, что, с целью повышения прочности кокса, до измельчения шихту разделяют на фракции более 10-12 мм и менее 10-12 мм раздельно измельчают их и измельченную фракцию шихты более 10-12 мм брикетируют со связующим веществом.

65

:л

со

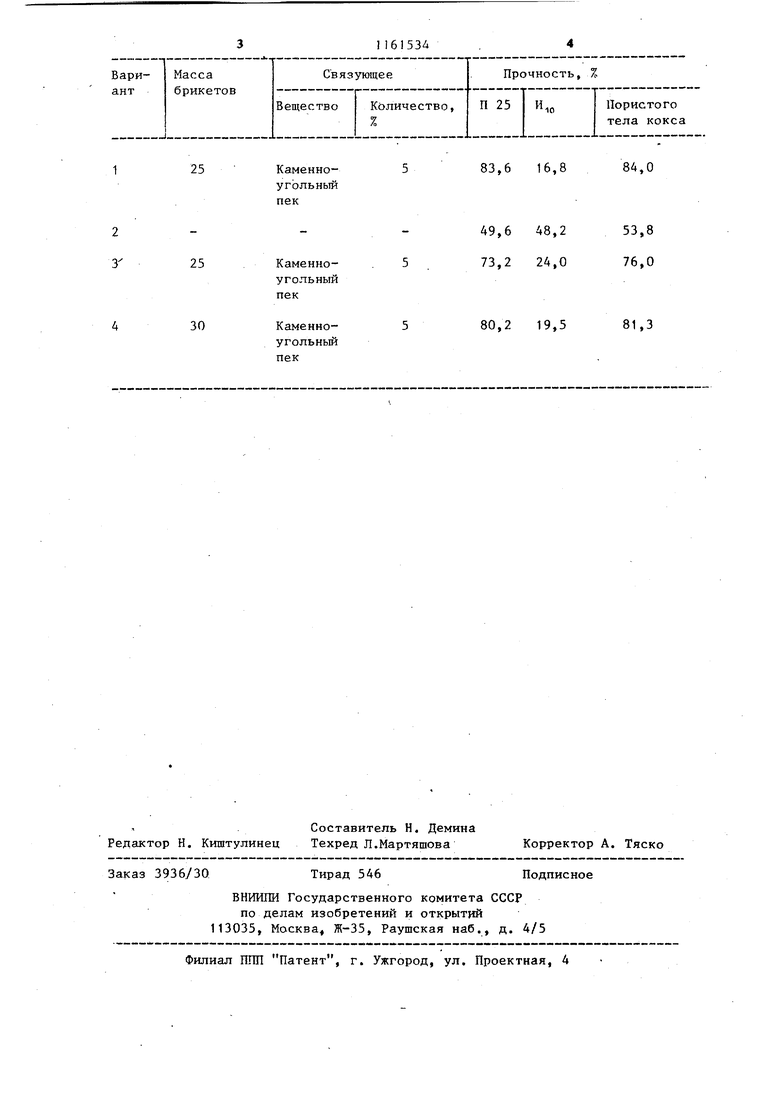

4:; 111 Изобретение относится к производству кокса, в частности к подготовке угольной шихты для коксования. Цель изобретения - повышение проч ности кокса. В качестве объекта исследований использовали концентрат углей с содержанием класса крупиостименее 310 м - 52%. Предлагаемый способ предусматрива ет вьщелять слабоспекающуюся часть, которая представлена зернами крупностью 10-12 мм, отсевом крупньпс классов не зависимо от того, в каком исходном виде представлена шихта, то ли в смеси, то ли отдель хЫми компонентами. Подготовку шихты к коксованию осу ществляли четырьмя сшособами. Первый вариант. Указанную шихту рассеивают на две час.-и по крупности более 10 мм и менее 10 мм. Первую часть шихты (более 10 мм) измельчают до крупности менее 3 мм, смешивают с 5% высокотемпературным каменноугольHbw пеком и брикетируют. Вторую част шихты (менее 10 мм) также измельчают до крупности менее 3 мм, а затем смешивают с брикетами. Количество по массе брикетов принято 25% и обусловлено содержанием крупньк классов в исходной шихте. При необходимости увеличения количества брикетов в шихте нужно изменить шкалу классификации по крупности в сторону уменьшения, например 6-8 мм. Однако нужно иметь ввиду, чт содержание брикетов в шихте более 30 может привести к нежелательным явлениям, обусловленных давлением распирания. Второй вариант представляет собой аналогичную шихту крупностью менее 3. мм, но только без брикетов и связующего. Шихту третьего варианта готовят следующим образом. А Концентрат угля измельчают до зерен крупностью менее 3 мм. Четвертую часть ее, т.е. 25%, смешивают со связующим и брикетируют. Шихта четвертого варианта представляет собой смесь брикетов, приготовленных исключительным образом из мелких классов исходной шихты (менее 0,5 мм). Поскольку содержание мелких классов составляло 30%, то и количество брикетов было бы таким же, т.е. все мелкие классы подвергают брикетированию. О.бщая каждого варианта опытных шихт, без учета связующего, составляет 1,6 кг. Параллельные пробы по 0,8 кг каждая помещают в контейнер, представляющий собой металлический короб, выложенный изнутри асбестом. Контейнер помещают в коксовую камеру,с коксовой стороны на высоту 0,25 м от пола печи и примерно на 2м от двери. Контейнер располагают так, чтобы одна сторона угольной засыпй находилась возле простенка, а другая близко к оси коксового пирога. Таким образом, коксования опытных шихт проводят в идентичных условиях и максимально приближенных к промьш лечным. Период коксования составляет 14 ч 10 мин. Контейнер с раскаленным коксом проходит стадию мокрого тушения и извлекается из рампы. Корольки кокса подвергали испытаниям в четырехсекционном барабане. В таблице представленны средние значения прочности кокса. Рациональное количество связукицего (5%) в шихте обусловлено прочностью кокса, а также его выходом, Из таблицы cлeдyeTj что уплотнение части шихты позволяет получать кокс с повьшенными показателями прочности. Причем уплотнение выделенных и измельченных крупных классов шихты дает наибольший эффект.

25

Каменноугольныйпек

25

Каменноугольныйпек

30

Каменноугольньйпек

83,616,884,0

49,648,253,8

73,224,076,0

80,219,581,3

| Новое в брикетировании и коксовании углей | |||

| М., Наука, 1965, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1985-06-15—Публикация

1983-06-29—Подача