ел

со

ч| 1 . Изобретение относится к нефтепереработке и нефтехимии и может быть использовано на нефтеперабатывающих и нефтехимических заводах .В современных способах жидкие парафины, выделенные из керосиногазойлевых фракций нефти, используе мые для получения белково-витаминных концентратов, и твердые парафины очищают от остатков ароматичес ких углеводородов концентрированной серной кислотой или олеумом, цией на силикагеле и молекулярных ситах, гидрированием 1 . Первый из указанных способов обладает тем недостатком,что образуется много труднаутилизируемого отхода - кислого гудрона и расходу ется безвозвратно мнбго серной кислоты и углеводородов. Второй и третий из назначенных способов не дают возможности полно тью удалить ароматические углеводороды из н-парафинов, а наличие Даже 0,2% ароматических углеводородов ;В очищенном парафине ухудшает его чество, как сырья для получения белково-витаминных концентратов и медицинских препаратов и как пищевых парафинов. Для получения высокочистых пара финов, содержащих ароматических уг леводородов менее 0.. 1 вес.%, испол зуют процессы экстракции ароматиче ких углеводородов избирательными растворителями 2 J. Известен способ очистки парафин путем обработки их диметилформамидом при СЗ. Однако по этому способу затруднена очистка твердых и жидких пара финов содержащих до 5% масла и мал циклических высокомолекулярных аро матических углеводородов. Только применяя 10-кратное коли чество чистого диметилформамида возможно очистить жидкие парафины до содержания ароматических углево дородов .0,1%. Цель изобретения - повышение ст пени очистки парафинов и сокращени расхода растворителя. Поставленная цель достигается тем, что согласно способу очистки парафинов путем обработки их диметилформамидом обработку проводят в присутствии низкомолекулярных ар матических углеводородов. 72 Обработку проводят при 30-80°С. Кроме того, низкомолекулярные ароматические углеводороды смешивают с парафинами перед поступлением в экстрактор или в самом экстракторе в массовом соотношении (0,25-2):1.. Отличительный признак способа заключается в том, что путем искусственного повышения концентрации аро атических углеводородов в сырье добавкой низкомолекулядэнык ароматических углеводородов облегчается последующее извлечение высокомолекулярных ароматических углеводородоз и масел из парафинов. Очистку парафинов осуществляют экстракцией диметилфррмамидом (ДМФА. при ЗО-ЗО С, подаваемого в количестве до 400 мас.% на сырье, в одну или более ступеней контакта. Полученные рафинатный и экстрактный растворы подвергают разделению последовательной отгонкой ароматического углеводорода и растворителя. Пример 1. Жидкие парафины (полученные при депарафинизации дизельных топлив, выкипающие в, пределах 180-350°С, с содержанием 4,2% ароматических углеводородов), разбавляют бензолом в количестве 100 мас,% на сырье и подвергают очистке диметилформамидом. Количество ДМФА составляет 300 мас.% на жидкие парафины. Экстракцию осуществляют в термостатированных делительных воронках при 30°С псевдопротивоточно в пять ступеней контакта. При этом получают экстрактного раствора 417 мас.%, рафинатного раствора 83 мае.7, на сырье. После разделения фаз и их разгонки получают в сырье, мас-1%: из рафинатного раствора: очищенные жидкие парафины с содержанием ароматических углеводородов 0,04%, 80%, бензола 1,0j ДМФА2; из экстрактного раствора: экстракта 20%, бензола 99%, ДМФА 298. Результаты этого и других примеров приведены в табл. 1. Из табл. 1 видно, что при указанных условиях получаются глубокоочищенные жидкие парафины. Пример 2. Парафин-сырец (I) товарного парафина марки Т (технический) с содержанием масла 3,8 мас.% и температурой плавления 51°С подвергают очистке диметилформамидом (ДМФА) с разбавлени3

ем сырья бензолом в кдличестве 100 мас.% на сырье. Количество ДМФА составляет 400% на парафинсырец. Экстракцию осуществляют в термостатированных делительных воронках при 60°С псевдопротивотоком в 5 ступеней контакта. При этом получают экстрактного раствора

480.9мас.%, рафинатного раствора

119.10мас.% на сырье.

После разделения фаз путем разгонки получено в мас.% на сырье: из рафинатного раствора: очищенный пищевой парафин марки Из 84,3, бензола 21,92, ДМФА 12,88; из экстрактного раствора: экстракт тяжелых ароматических углеводородо 15,7, бензола 78,07, ДМФА 387,.13.

Пример 3. Парафин-сырец парафина марки П (пищевые) с содержанием масла 2,5%, цвет 210 мм, температурой плавления - 52°С, содержащий бенз-вС.-пирен, подвергаю очистке экстракцией диметилформамидом (ДМФА) с добавлением толуола в количестве 100 мас.% на парафинсырец. Количество ДОФА составляет 400% на парафин-сырец. Экстракцию осуществляют при 60°С в четыре противоточных ступеней контакта в термостатированных делительных воронках.

15374

. После разделения фа путем ря- гонки получают в мас.% на сырье: из рафинатного раствора: очищеннъи пищевой парафин марки П-1 85,2, 5 толуола 19,93, ДМФА 3,88; из экстрактного раствора: тяжелого экстракта 14,8, толуола 80,1, ДМФА 396,09.

После доочистки парафинов (1-П) при 60°С отбеливающей землей в количестве 3% (на парафин) образцы очищенных парафинов подвергают анализу по показателям на пищевые парафины ,ГОСТ-23683-79.

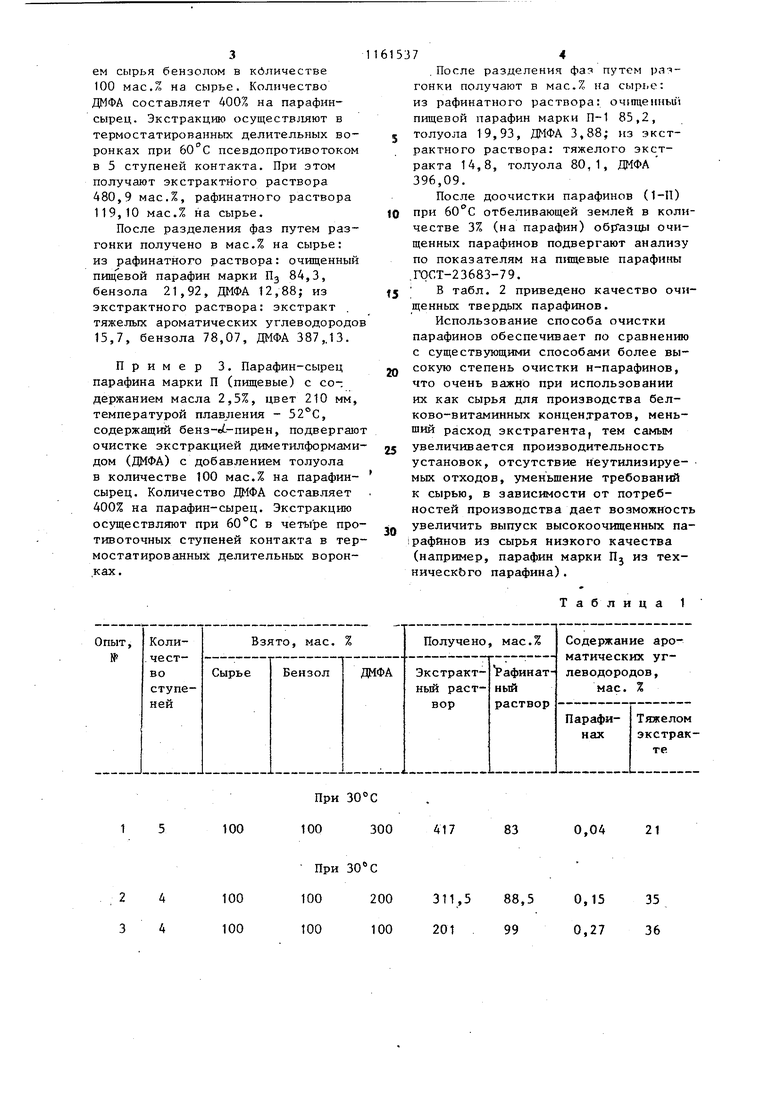

В табл. 2 приведено качество очищенных твердых парафинов.

Использование способа очистки парафинов обеспечивает по сравнению с существующими способами более высокую степень очистки н-парафинов, что очень важно при использовании их как сырья для производства белково-витаминньгх концентратов, меньший расход экстрагента, тем самым увеличивается производительность установок, отсутствие неутилизируемых отходов, уменьшение требований к сырью, в зависимости от потребностей производства дает возможность увеличить выпуск высокоочищенных парафинов из сырья низкого качества (например, парафин марки Hj из техническЬго парафина).

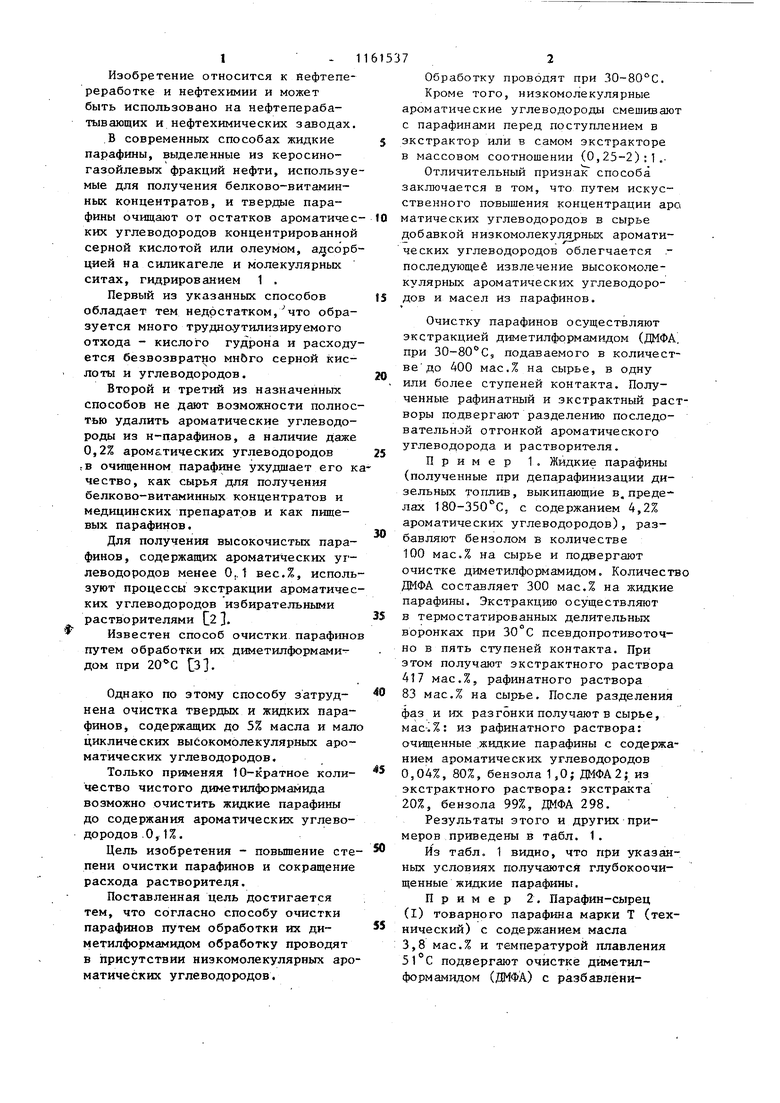

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки масляных фракций нефти | 1979 |

|

SU910730A1 |

| Способ очистки жидких парафинов от ароматических и сернистых соединений | 1975 |

|

SU644762A1 |

| Способ очистки масляных фракций нефти | 1990 |

|

SU1786059A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ И ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2008 |

|

RU2382812C1 |

| Способ получения углеводородных растворителей | 1985 |

|

SU1313865A1 |

| Способ получения пластификатора | 2019 |

|

RU2709514C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ И ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ И НЕФТЯНОЙ ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЙ АРОМАТИЧЕСКИЙ НАПОЛНИТЕЛЬ И ПЛАСТИФИКАТОР КАУЧУКА И РЕЗИНЫ | 2009 |

|

RU2388793C1 |

| СПОСОБ ДЕАРОМАТИЗАЦИИ БЕНЗИНОВОЙ ФРАКЦИИ - СЫРЬЯ ПИРОЛИЗА | 2012 |

|

RU2501842C1 |

| Способ выделения высокомолекулярных ароматических углеводородов из углеводородных смесей | 1982 |

|

SU1109368A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

1. СПОСОБ ОЧИСТКИ ПАРАФИНОВ путем обработки их диметилформамидом, отличающийся тем, что, с целью повьппення степени очистки и сокращения расхода растворителя, обработку проводят в присутствии низкомолекулярных ароматических углеводородов. 2.Способ по п. 1, отличающийся тем, что низкомолекулярные углеводороды смешивают с парафинами в массовом соотношении

При 30°С

1 5

100 100 300

- При

4

100 100 200

4 100 100 100

417

0,04

83

21

311,5 88,5 0,15 35 201 99 0,27 36

При

100 200 100 100 25 100

При 30°С 100 200 400

При 60°С

4

100 100 300

5 100 - 300 100 - 1000

5

Продолжение табл. 1

36 33

242

3,2 114 2,8

76

0,0210,2

81

0.1. 9.8 1,417 93,5 76,2

0,147,5

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переверзев А.Н | |||

| и др | |||

| Производство парафинов, М., Химия, 1973, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-06-15—Публикация

1981-02-16—Подача