1

Изобретение относится к перера- ботке армированных пластмасс и може быть использовано при производстве шпангоутов, опорных поясов, ложементов, окантовок люков в строительстве и транспорте.

Цель изобретения - увеличение прочности и жесткости изделия.

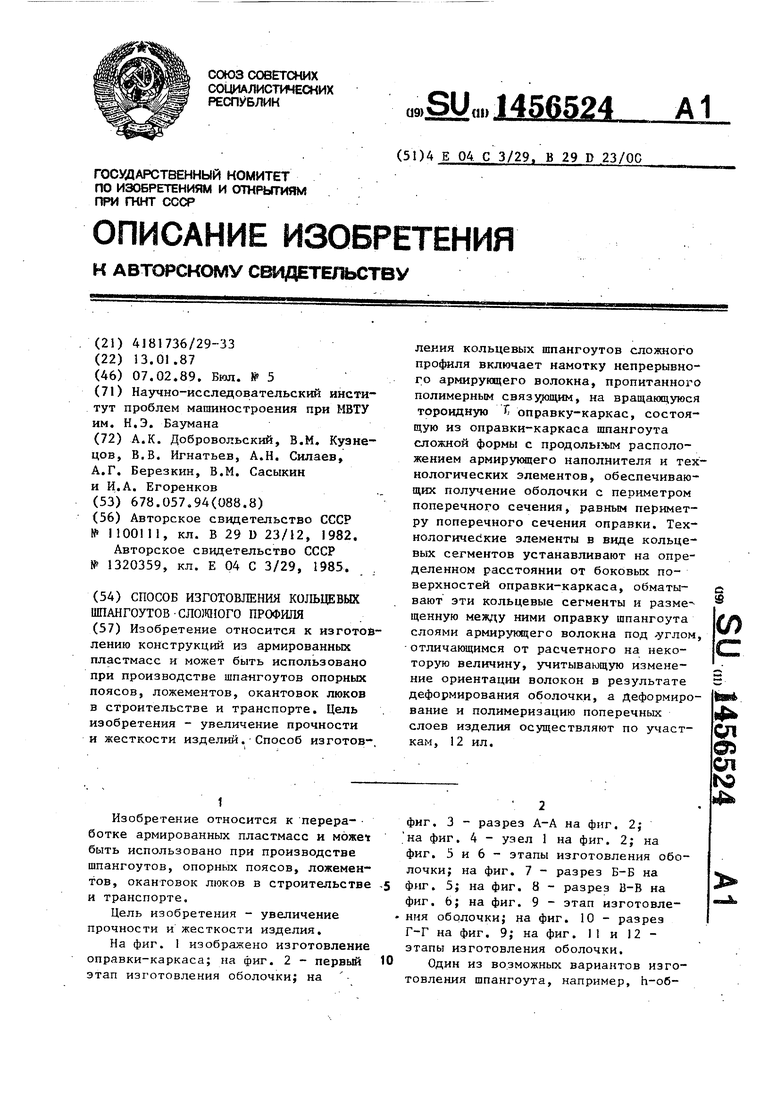

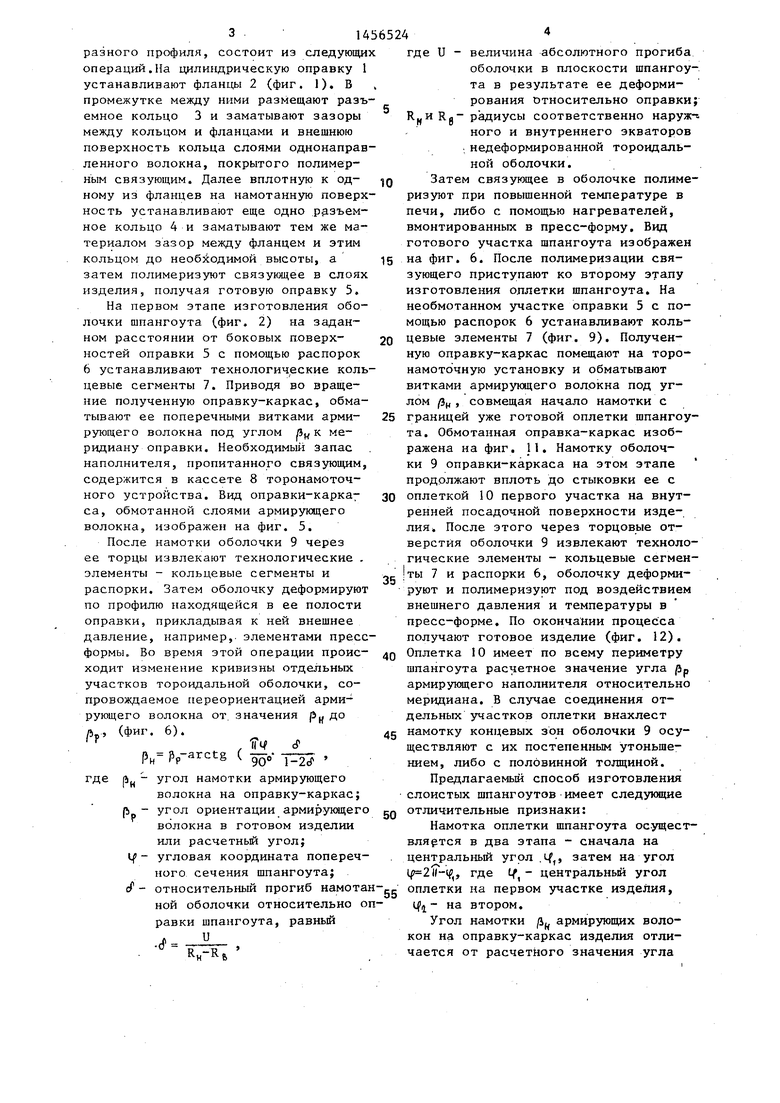

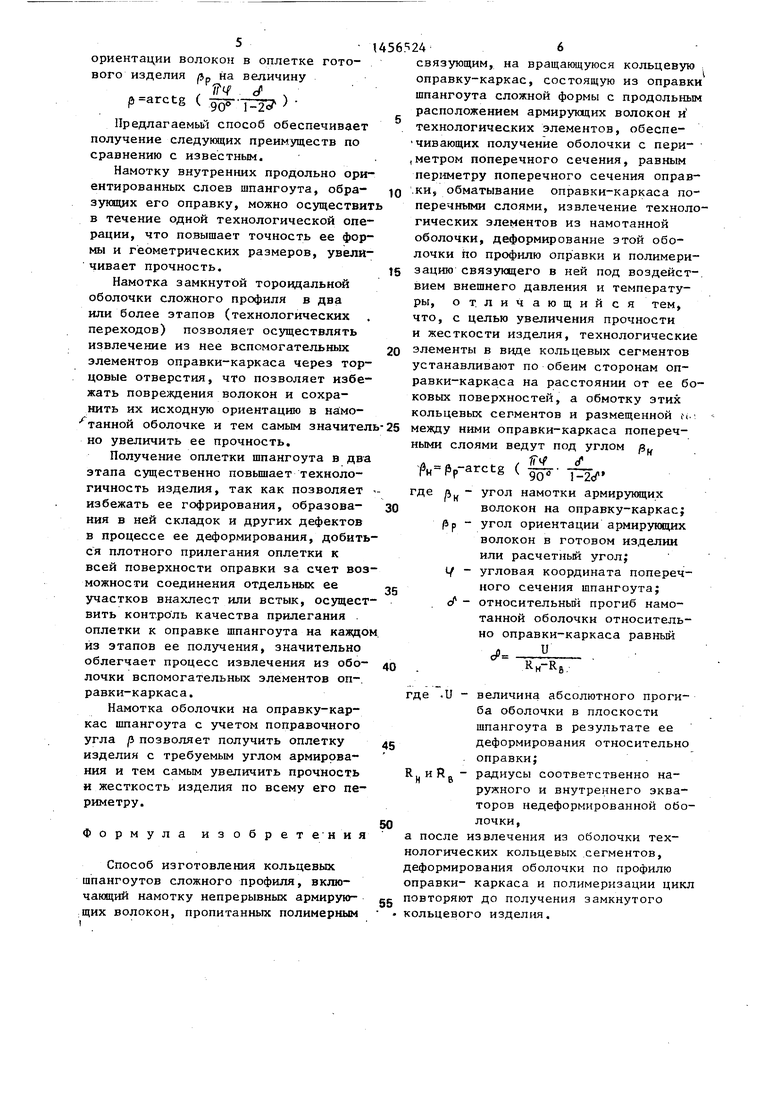

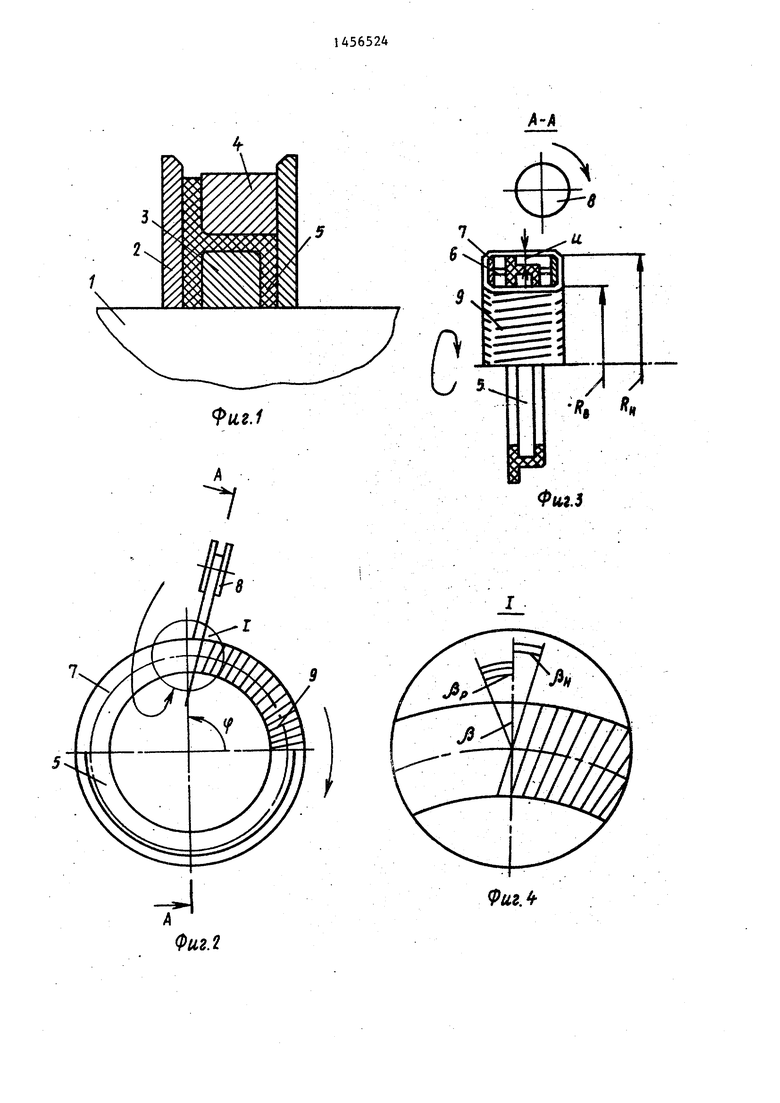

На фиг. I изображено изготовление оправки-каркаса; на фиг. 2 - первый этап изготовления оболочки; на

10

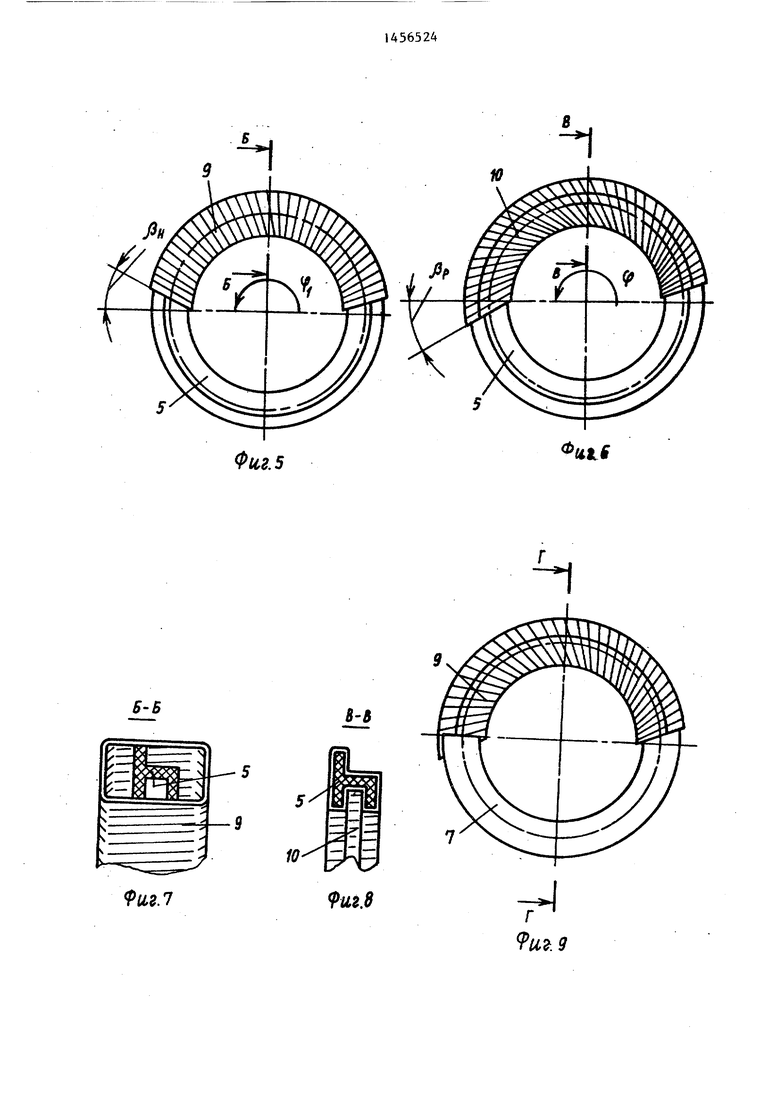

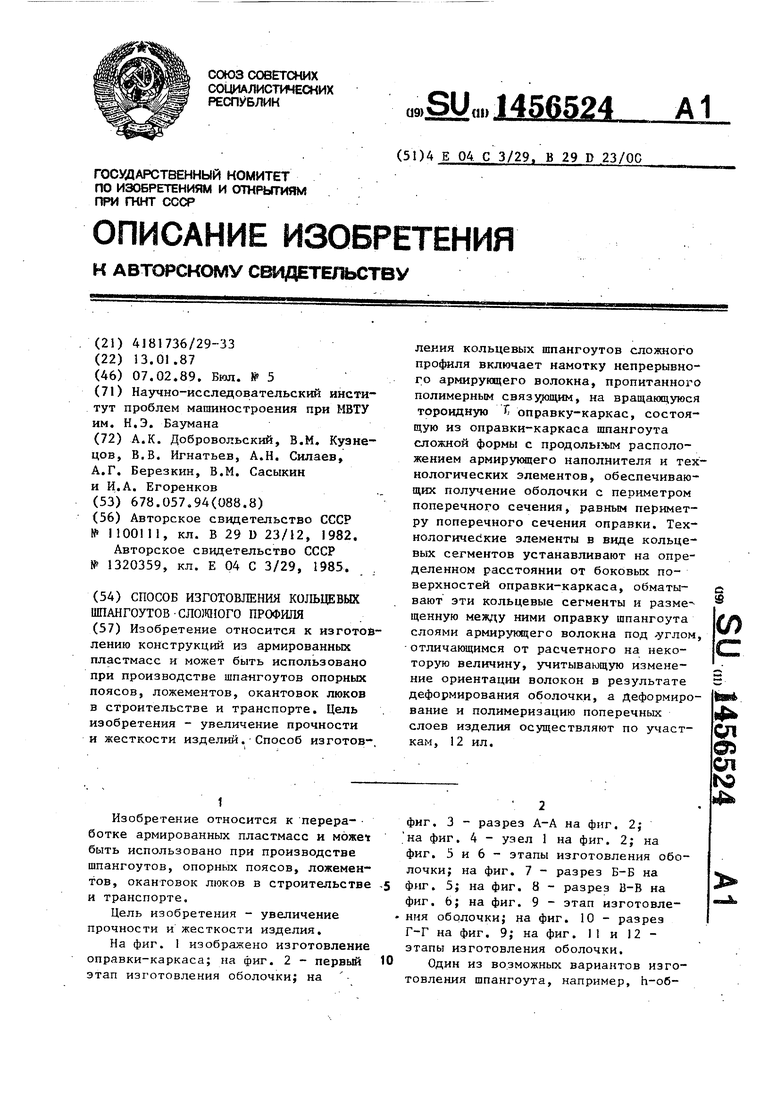

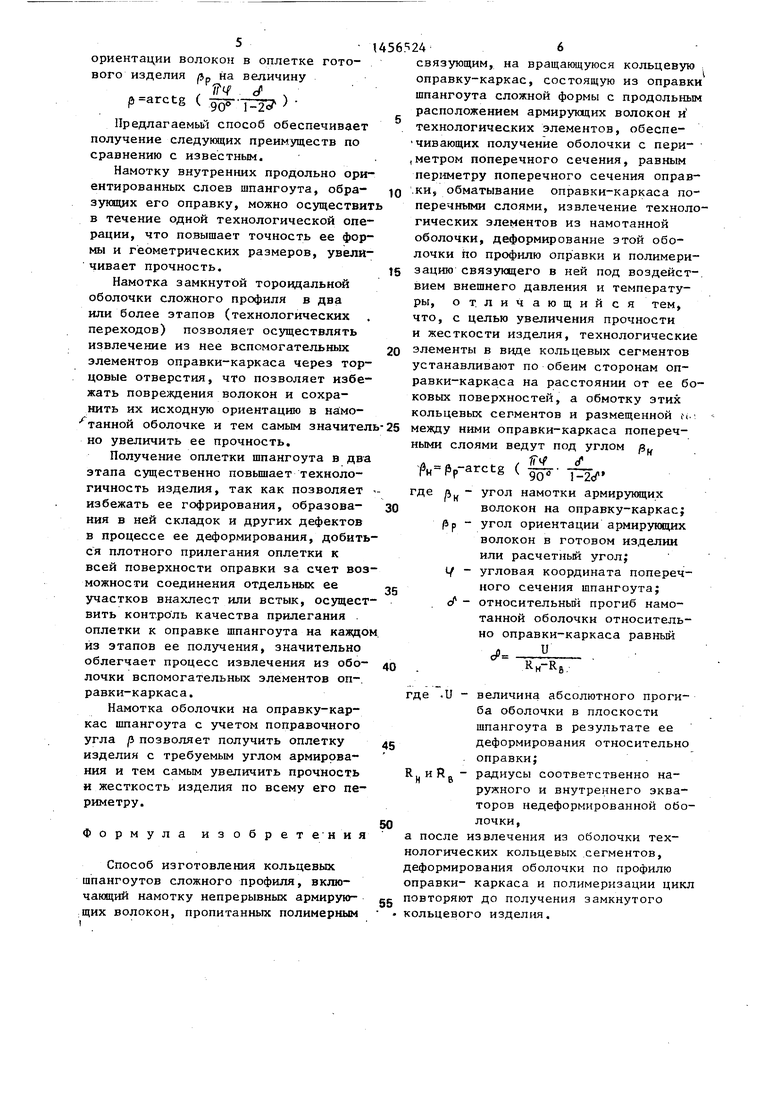

фиг. 3 - разрез А-А на фиг. 2; . на фиг. 4 - узел 1 на фиг. 2; на фиг. 5 и 6 - этапы изготовления оболочки; на фиг. 7 - разрез Б-Б на фиг. 5; на фиг. 8 - разрез В-В на фиг. 6; на фиг. 9 - этап изготовления оболочки; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 и 12 - этапы изготовления оболочки.

Один из возможных вариантов изготовления шпангоута, например, h-об

разного профиля, состоит из следующи операций.На цилиндрическую оправку 1 устанавливают фланцы 2 (фиг. 1). В промежутке между ними размещают разъемное кольцо 3 и заматывают зазоры между кольцом и фланцами и внешнюю поверхность кольца слоями однонаправленного волокна, покрытого полимерным связующим. Далее вплотную к од- ному из фланцев на намотанную поверхность устанавливают еще одно разъемное кольцо 4 и заматывают тем же материалом зазор между фланцем и этим кольцом до необходимой высоты, а затем полимеризуют связующее в слоях изделия 5 получая готовую оправку 5.

На первом этапе изготовления оболочки шпангоута (фиг. 2) на заданном расстоянии От боковых поверхностей оправки 5 с помощью распорок 6 устанавливают технологические кольцевые сегменты 7. Приводя во вращение полученную оправку-каркас, обматывают ее поперечными витками армирующего волокна под углом /З ридиану оправки. Необходимый запас наполнителя, пропитанного связующим, содержится в кассете 8 торонамоточ- ного устройства. Вид оправки-карка7 са, обмотанной слоями армирующего волокна, изображен на фиг. 5.

После намотки оболочки 9 через ее торцы извлекают технологические . элементы - кольцевые сегменты и распорки. Затем оболочку деформируют по профилю находящейся в ее полости оправки, прикладывая к ней внешнее давление, например, элементами пресс формы Во время этой операции происходит Изменение кривизны отдельных участков тороидальной оболочки, сопровождаемое переориентацией армирующего волокна от. значения pjj до у, (фиг. 6).

где

N Рр

ч, f

Ри Pp-arctg ( j:: ,

угол намотки армирующего волокна на оправку-каркас; угол ориентации армирукмцего волокна в готовом изделии или расчетньй угол; угловая координата попереч

ного сечения шпангоута;

Намотка оплетки шпангоута осущес вляртся в два этапа - сначала на центральный угол .Ц,, затем на угол lf 2lf-4 ,, где 1/ - центральный угол

f - относительный прогиб намотан-ggоплетки на первом участке изделия,

ной оболочки относительно оп-qi - на втором,

равки шпангоута, равныйУгол намотки /i армирующих волоикон на оправку-каркас изделия отлиRj -R j чается от расчетного значения угла

.(f

5

0

5

0

5

0

5

0

где и - величина абсолютного прогиба оболочки в плоскости шпангоута в результате ее деформирования относительно оправки; Rg- радиусы соответственно наруж- ного и внутреннего экваторов недеформированной тороидальной оболочки.

Затем связующее в оболочке полимеризуют при повышенной температуре в печи, либо с помощью нагревателей, вмонтированных в пресс-форму. Вид готового участка шпангоута изображен на фиг. 6. После полимеризации связующего приступают ко второму этапу изготовления оплетки шпангоута. На необмотанном участке оправки 5 с помощью распорок 6 устанавливают кольцевые элементы 7 (фиг. 9). Полученную оправку-каркас помещают на торо- намоточную установку и обматьгеают витками армирующего волокна под углом , совмещая начало намотки с границей уже готовой оплетки шпангоута. Обмотанная оправка-каркас изображена на фиг. П. Намотку оболочки 9 оправки-каркаса на этом этапе продолжают вплоть до стыковки ее с оплеткой 10 первого участка на внутренней посадочной поверхности изделия После этого через торцовые отверстия оболочки 9 извлекают технологические элементы - кольцевые сегменты 7 и распорки 6, оболочку деформируют и полимеризуют под воздействием внешнего давления и температуры в пресс-форме. По окончании процес:са получают готовое изделие (фиг, 12), Оплетка 10 имеет по всему периметру шпангоута расчетное значение угла /Jp армирукяцего наполнителя относительно меридиана. В случае соединения отдельных участков оплетки внахлест намотку концевых зон оболочки 9 осуществляют с их постепенным утоньше- нием, либо с половинной толщиной.

Предлагаемьй способ изготовления слоистых шпангоутов имеет следукндие отличительные признаки:

Намотка оплетки шпангоута осущест- вляртся в два этапа - сначала на центральный угол .Ц,, затем на угол lf 2lf-4 ,, где 1/ - центральный угол

gоплетки на первом участке изделия,

ориентации волокон в оплетке готового изделия Лр на величину

/ il 4 cf p arctg (-.-р).

Предлагаемьм способ обеспечивает получение следукядих преимуществ по сравнению с известным.

Намотку внутренних продольно ориентированных слоев шпангоута, образующих его оправку, можно осуществить в течение одной технологической операции, что повышает точность ее формы и геометрических размеров, увеличивает прочность.

Намотка замкнутой тороидальной оболочки сложного профиля в два или более этапов (технологических переходов) позволяет осзпществлять извлечение из нее вспомогательных элементов оправки-каркаса через торцовые отверстия, что позволяет избежать повреждения волокон и сохранить их исходную ориентацию в на:мо1456524

связующим.

на вращающуюся кольцевую

оправку-каркас, состоящую из оправк шпангоута сложной формы с продольны расположением армирующих волокон и технологических элементов, обеспе- чивающих получение оболочки с пери- ,метром поперечного сечения, равным периметру поперечного сечения оправ 0 ки, обматывание оправки-каркаса по перечными слоями, извлечение технол гических элементов из намотанной оболочки, деформирование этой оболочки по профилю оправки и полимери J5 зацию связующего в ней под воздейст вием внешнего давления и температуры, отличающийся тем, что, с целью увеличения прочности и жесткости изделия, технологически 20 элементы в виде кольцевых сегментов устанавливают по обеим сторонам оправки-каркаса на расстоянии от ее б ковых поверхностей, а обмотку этих кольцевых сегментов и размещенной

J-: --- .-- wii- i -ijui -w v,v,i-i-i in, i JD rl рС1.Эг1с;1Цсг4г1иг1 l t

тайной оболочке и тем самым значитель-25 между ними оправки-каркаса поперечно увеличить ее прочность.

Получение оплетки шпангоута в два этапа существенно повьш1ает технологичность изделия, так как позволяет - избежать ее гофрирования, образования в ней складок и других дефектов в процессе ее деформирования, добиться плотного прилегания оплетки к всей поверхности оправки за счет возможности соединения отдельных ее участков внахлест или встык, осуществить контроль качества прилегания . оплетки к оправке шпангоута на каящом. из этапов ее получения, значительно облегчает процесс извлечения из оболочки вспомогательных элементов оп-. равки-каркаса.

Намотка оболочки на оправку-каркас шпангоута с учетом поправочного угла р позволяет получить оплетку изделия с требуемым углом армирования и тем самым увеличить прочность и жесткость изделия по всему его периметру.

Формула изобрет е н и я

Способ изготовления кольцевых шпангоутов сложного профиля, включающий намотку непрерывных армирую- :Щих волокон, пропитанных полимерным

ными слоями ведут под углом - pp-arctg (

ftH

где

30

35

40

Ан- Рр Ч -

90 угол намотки армирующих волокон на оправку-каркас; угол ориентации армирунщих волокон в готовом изделии или расчетный угол; угловая координата поперечного сечения шпангоута; относительный прогиб намотанной оболочки относительно оправки-каркаса равньм

fP

и

м RB

Н««в

где .и - величина абсолютного прогиба оболочки в плоскости шпангоута в результате ее 45 деформирования относительно оправки;

радиусы соответственно наружного и внутреннего экваторов недеформнрованной обо 50 лочки,

а после извлечения из оболочки технологических кольцевых сегментов, деформирования оболочки по профилю оправки- каркаса и полимеризации цикл gg повторяют до получения замкнутого кольцевого изделия.

1456524

связующим.

на вращающуюся кольцевую

оправку-каркас, состоящую из оправки шпангоута сложной формы с продольным расположением армирующих волокон и технологических элементов, обеспе- чивающих получение оболочки с пери- ,метром поперечного сечения, равным периметру поперечного сечения оправ- ки, обматывание оправки-каркаса поперечными слоями, извлечение технологических элементов из намотанной оболочки, деформирование этой оболочки по профилю оправки и полимери- зацию связующего в ней под воздейст-. вием внешнего давления и температуры, отличающийся тем, что, с целью увеличения прочности и жесткости изделия, технологические элементы в виде кольцевых сегментов устанавливают по обеим сторонам оправки-каркаса на расстоянии от ее боковых поверхностей, а обмотку этих кольцевых сегментов и размещенной

- .-- wii- i -ijui -w v,v,i-i-i in, i JD rl рС1.Эг1с;1Цсг4г1иг1 l t

между ними оправки-каркаса поперечными слоями ведут под углом - pp-arctg (

ftH

где

0

5

0

Ан- Рр Ч -

90 угол намотки армирующих волокон на оправку-каркас; угол ориентации армирунщих волокон в готовом изделии или расчетный угол; угловая координата поперечного сечения шпангоута; относительный прогиб намотанной оболочки относительно оправки-каркаса равньм

fP

и

м RB

Н««в

где .и - величина абсолютного прогиба оболочки в плоскости шпангоута в результате ее 45 деформирования относительно оправки;

радиусы соответственно наружного и внутреннего экваторов недеформнрованной обо- 0 лочки,

а после извлечения из оболочки технологических кольцевых сегментов, деформирования оболочки по профилю оправки- каркаса и полимеризации цикл g повторяют до получения замкнутого кольцевого изделия.

9иг.1

п

Фм.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут из композиционного материала | 1983 |

|

SU1161677A1 |

| Несущий элемент из композиционно-волокнистого материала типа бруса или опорного шпангоута | 1985 |

|

SU1320359A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2097197C1 |

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| Опорный шпангоут из композиционного материала | 1990 |

|

SU1805262A1 |

Изобретение относится к изготовлению конструкций из армированных пластмасс и может быть использовано при производстве шпангоутов опорных поясов, ложементов, окантовок люков в строительстве и транспорте. Цель изобретения - увеличение прочности и жесткости изделий. Способ изготов-, ления кольцевых шпангоутов сложного профиля включает намотку непрерывного армирующего волокна, пропитанного полимерным связ зощим, на вращающуюся тороидную Т, оправку-каркас, состоящую из оправки-каркаса шпангоута сложной формы с продолылгм расположением армирукнцего наполнителя и технологических элементов, обеспечивающих получение оболочки с периметром поперечного сечения, равным периметру поперечного сечения оправки. Тех- нологичес1кие элементы в виде кольце- сегментов устанавливают на определенном расстоянии от боковых поверхностей оправки-каркаса, обматывают эти кольцевые сегменты и размещенную между ними оправку шпангоута слоями армирующего волокна под -углом, отличающимся от расчетного на неко- TopjTo величину, учитывающую изменение ориентации волокон в результате деформирования оболочки, а деформирование и полимеризацию поперечных слоев изделия осуществляют по участкам, 12 ил. i (Л и сд О) ел to

Фиг.2

9иг.

Ф1сг.5

Б-в

В В

5/HP

10

9iLS.7

9ш,8

(i9.6

7

и.9

Г Г

Фи,в.1&

UB.ii

| Способ изготовления слоистых изделий из композиционных материалов | 1982 |

|

SU1100111A1 |

| Солесос | 1922 |

|

SU29A1 |

| Несущий элемент из композиционно-волокнистого материала типа бруса или опорного шпангоута | 1985 |

|

SU1320359A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-13—Подача