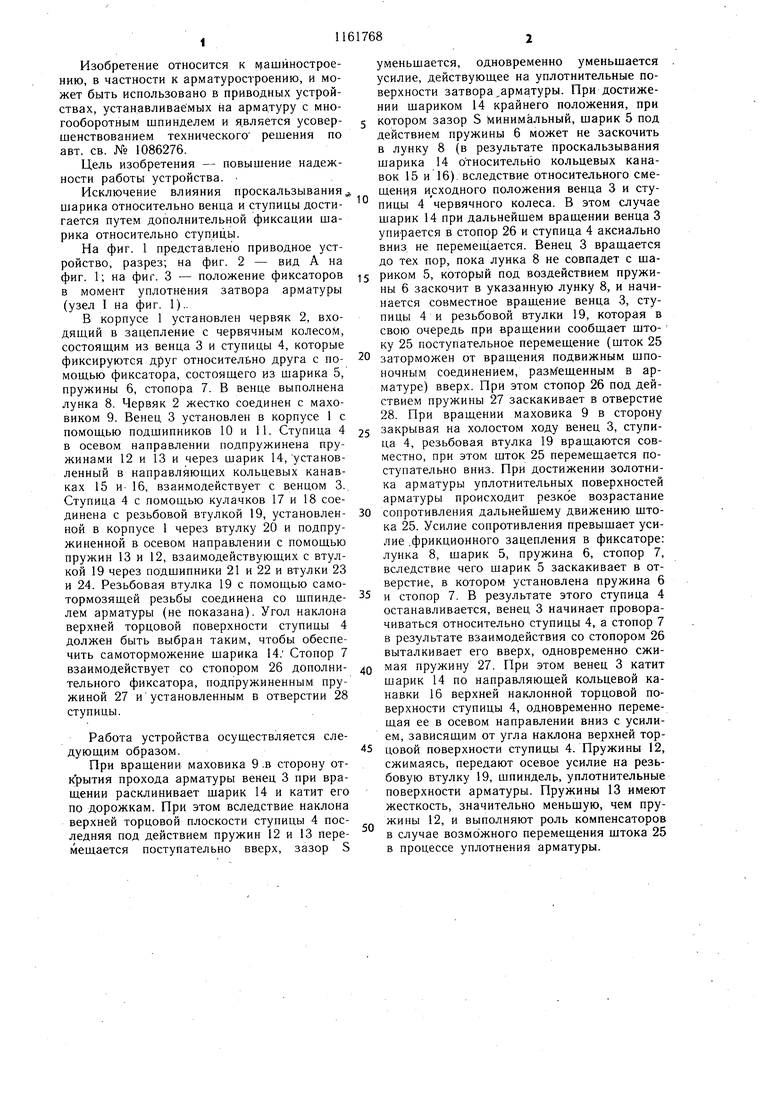

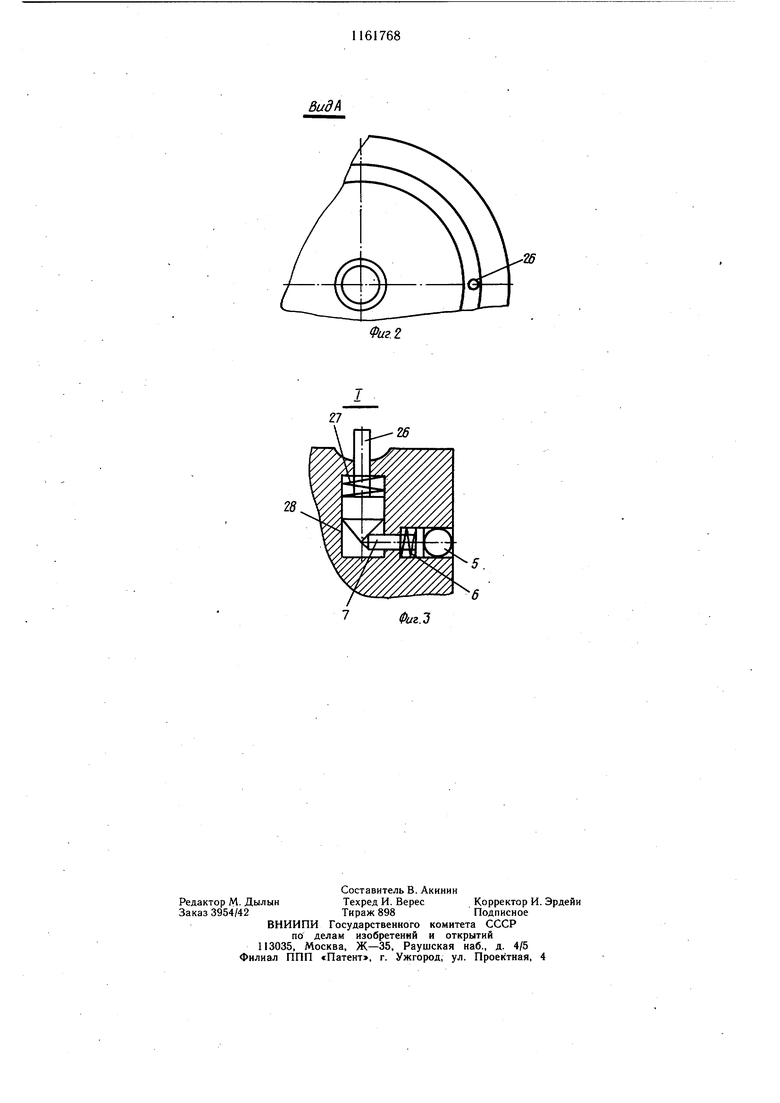

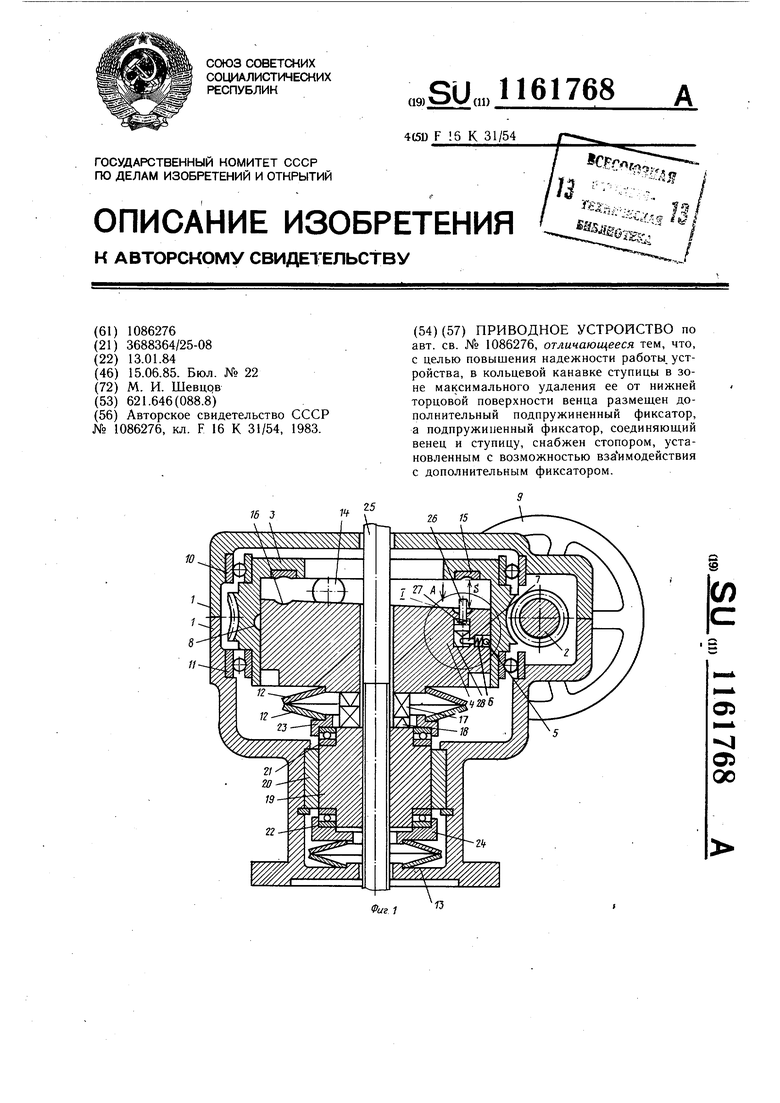

Изобретение относится к машиностроению, в частности к арматуростроению, и может быть использовано в приводных устройствах, устанавливаемых на арматуру с многооборотным шпинделем и является усовершенствованием технического решения по авт. св. № 1086276. Цель изобретения - повышение надежности работы устройства. Исключение влияния проскальзывания шарика относительно венца и ступицы достигается путем дополнительной фиксации шарика относительно ступицьк На фиг. 1 представлено приводное устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - положение фиксаторов Б момент уплотнения затвора арматуры (узел I на фиг. 1).. В корпусе 1 установлен червяк 2, входящий в зацепление с червячным колесом, состоящим из венца 3 и ступицы 4, которые фиксируются друг относительно друга с помощью фиксатора, состоящего из шарика 5, пружины 6, стопора 7. В венце выполнена лунка 8. Червяк 2 жестко соединен с маховиком 9. Венец 3 установлен в корпусе 1 с помощью подшипников 10 и 11. Ступица 4 в осевом направлении подпружинена пружинами 12 и 13 и через шарик 14, установленный в направляющих кольцевых канавках 15 и- 16, взаимодействует с венцом 3. Ступица 4 с помощью кулачков 17 и 18 соединена с резьбовой втулкой 19, установленной в корпусе 1 через втулку 20 и подпружиненной в осевом направлении с помощью пружин 13 и 12, взаимодействующих с втулкой 19 через подшипники 21 и 22 и втулки 23 и 24. Резьбовая втулка 19 с помощью самотормозящей резьбы соединена со шпинделем арматуры (не показана). Угол наклона верхней торцовой поверхности ступицы 4 должен быть выбран таким, чтобы обеспечить самоторможение шарика 14. Стопор 7 взаимодействует со стопором 26 дополнительного фиксатора, подпружиненным пружиной 27 иустановленным в отверстии 28 ступицы. Работа устройства осуществляется следующим образом. При вращении маховика 9 .в сторону открытия прохода арматуры венец 3 при вращении расклинивает шарик 14 и катит его по дорожкам. При этом вследствие наклона верхней торцовой плоскости ступицы 4 последняя под действием пружин 12 и 13 перемещается поступательно вверх, зазор S уменьшается, одновременно уменьшается усилие, действующее на уплотнительные поверхности затвора,арматуры. При достижении шариком 14 крайнего положения, при котором зазор S Минимальный, шарик 5 под действием пружины 6 может не заскочить в лунку 8 (в результате проскальзывания шарика 14 относительно кольцевых канавок 15 и 16). вследствие относительного смещения исходного положения венца 3 и ступицы 4 червячного колеса. В этом случае щарик 14 при дальнейшем вращении венца 3 упирается в стопор 26 и ступица 4 аксиально вниз не перемешается. Венец 3 вращается до тех пор, пока лунка 8 не совпадет с щариком 5, который под воздействием пружины 6 заскочит в указанную лунку 8, и начинается совместное вращение венца 3, ступицы 4 и резьбовой втулки 19, которая в свою очередь при вращении сообщает щтоку 25 поступательное перемещение (щток 25 заторможен от вращения подвижным шпоночным соединением, размещенным в арматуре) вверх. При этом стопор 26 под действием пружины 27 заскакивает в отверстие 28. При вращении маховика 9 в сторону закрывая на холостом ходу венец 3, ступица 4, резьбовая втулка 19 вращаются совместно, при этом шток 25 перемещается поступательно вниз. При достижении золотника арматуры уплотнительных поверхностей арматуры происходит резкбе возрастание сопротивления дальнейшему движению штока 25. Усилие сопротивления превышает усилие .фрикционного зацепления в фиксаторе: лунка 8, шарик 5, пружина 6, стопор 7, вследствие чего шарик 5 заскакивает в отверстие, в котором установлена пружина 6 и стопор 7. В результате этого ступица 4 останавливается, венец 3 начинает проворачиваться относительно ступицы 4, а стопор 7 в результате взаимодействия со стопором 26 выталкивает его вверх, одновременно сжимая пружину 27. При этом венец 3 катит шарик 14 по направляющей кольцевой канавки 16 верхней наклонной торцовой поверхности ступицы 4, одновременно перемещая ее в осевом направлении вниз с усилием, зависящим от угла наклона верхней торцовой поверхности ступицы 4. Пружины 12, сжимаясь, передают осевое усилие на резьбовую втулку 19, шпиндель, уплотнительные поверхности арматуры. Пружины 13 имеют жесткость, значительно меньшую, чем пружины 12, и выполняют роль компенсаторов в случае возможного перемещения щтока 25 в процессе уплотнения арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приводное устройство | 1983 |

|

SU1086276A1 |

| Приводное устройство | 1981 |

|

SU1008551A1 |

| Приводное устройство | 1984 |

|

SU1180629A1 |

| Привод запорной арматуры | 1980 |

|

SU934091A1 |

| Привод запорной арматуры | 1981 |

|

SU991096A1 |

| Электропривод с ручным дублером | 1982 |

|

SU1142685A1 |

| ВОГСОЮЗНАЯ Iii;i.:?r-t,-;u^':E;iiAj<У;^',*' Л: ;.:кд i | 1972 |

|

SU328602A1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1985 |

|

SU1311905A1 |

| Синхронизатор коробки передач | 1981 |

|

SU1043379A1 |

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

ПРИВОДНОЕ УСТРОЙСТВО по авт. св. № 1086276, отличающееся тем, что, с целью повышения надежности работы, устройства, в кольцевой канавке ступицы в зоне максимального удаления ее от нижней торцовой поверхности венца размещен дополнительный подпружиненный фиксатор, а подпружиненный фиксатор, соединяющий венец и ступицу, снабжен стопором, установленным с возможностью взаимодействия с дополнительным фиксатором. @ (Л О5 О5 00

| Приводное устройство | 1983 |

|

SU1086276A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-13—Подача