Изобретение относится к окускованию железорудного сырья в черной металлургии, а именно к устройствам конвейерных машин для обжига кусковых материалов.

Цель изобретения - повышение производительности обжиговых ManqiH и снижение удельного расхода топлива.

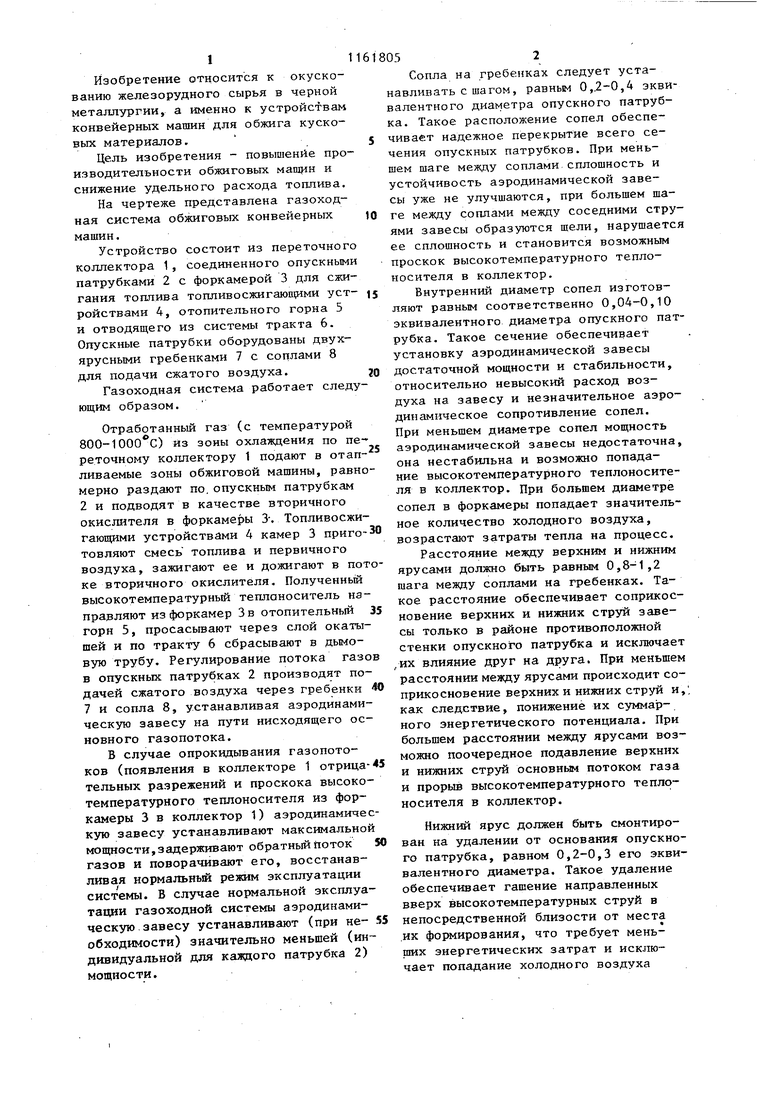

На чертеже представлена газоходная система обжиговых конвейерных машин.

Устройство состоит из переточного коллектора 1, соединенного опускными патрубками 2 с форкамерой 3 для сжигания топлива тош1ивосжигаюп ими устройствами 4, отопительного горна 5 и отводящего из системы тракта 6. Опускные патрубки оборудованы двухярусными гребенками 7 с соплами 8 для подачи сжатого воздуха.

Газоходная система работает следующим образом.

Отработанный газ (с температурой 800-1000 с) из зоны охлаждения по переточному коллектору 1 подают а отапливаемые зоны обжиговой машины, равномерно раздают по. опускным патрубкам 2 и подводят в качестве вторичного окислителя в форкамеры 3. Топливосжигающими устройствами 4 камер 3 приготовляют смесь топлива и первичного воздуха, зажигают ее и дожигают в потке вторичного окислителя. Полученный высокотемпературный теплоноситель направляют из форкамер Зв отопительный горн 5, просасывают через слой окатышей и по тракту 6 сбрасывают в дьмовую трубу. Регулирование потока газо в опускных патрубках 2 производят подачей сжатого воздуха через гребенки 7 и сопла 8, устанавливая аэродинамическую завесу на пути нисходящего основного газопотока.

В случае опрокидывания газопотоков (появления в коллекторе 1 отрицательных разрежений и проскока высокотемпературного теплоносителя из форкамеры 3 в коллектор 1) аэродинамическую завесу устанавливают максимальной мощности, задерживают обратный По ток газов и поворачивают его восстанавливая нормальный режим эксплуатации системы. В случае нормальной эксплуатации газоходной системы аэродинамическую завесу устанавливают (при необходимости) значительно меньшей (индивидуальной для каждого патрубка 2) мощности.

Сопла на гребенках следует устанавливать с шагом, равным 0,2-0,4 эквивалентного диаметра опускного патрубка. Такое расположение сопел обеспечивает надежное перекрытие всего сечения опускных патрубков. При меньшем шаге между соплами сплошность и устойчивость аэродинамической завесы уже не улучшаются, при большем шаге между соплами между соседними струями завесы образуются щели, нарушаетс ее сплошность и становится возможным проскок высокотемпературного теплоносителя в коллектор.

Внутренний диаметр сопел изготовляют равным соответственно 0,04-0,10 эквивалентного диаметра опускного патрубка. Такое сечение обеспечивает установку аэродинамической завесы достаточной мощности и стабильности, относительно невысокий расход воздуха на завесу и незначительное аэродинамическое сопротивление сопел. При меньшем диаметре сопел мощность аэродинамической завесы недостаточна она нестабильна и возможно попадание высокотемпературного теплоносителя в коллектор. При большем диаметре сопел в форкамеры попадает значительное количество холодного воздуха, возрастают затраты тепла на процесс.

Расстояние между верхним и нижним ярусами должно быть равным 0,,2 шага между соплами на гребенках. Такое расстояние обеспечивает соприкосновение верхних и нижних струй завесы только в районе противоположной стенки опускного патрубка и исключает /их влияние друг на друга. При меньшем расстоянии между ярусами происходит соприкосновение верхних и нижних струй и, как следствие, понижение их суммарного энергетического потенциала. При большем расстоянии между ярусами возможно поочередное подавление верхних и нижних струй основным потоком газа и прорыв высокотемпературного теплоносителя в коллектор.

Нижний ярус должен быть смонтирован на удалении от основания опускного патрубка, равном 0,2-0,3 его эквивалентного диаметра. Такое удаление обеспечивает гашение направленных вверх высокотемпературных струй в непосредственной близости от места ик формирования, что требует меньП1ИХ энергетических затрат и исключает попадание холодного воздуха

3 11618054

в форкамеры, обеспечивая его подо-положное требует повьшенных энергетйгрев за счет тепла основного потокаческих затрат-. Расположение, сопел газов. При меньшем удалении возможнопод углом 15-40 к горизонтальной плоспопадание холодного воздуха в форка-кости обеспечивает относительно немеры и, как следствие, неустойчивое jбольшое увеличение аэродинамического сжигание топлива в высокотемператур-сопротивления системы, установку сплошном факеле.-При большем удалении ниж-ной аэродинамической завесы. него яруса от основания опускных патрубков аэродинамическая завеса в пери- Применение предлагаемого изобретеод опрокидываний процесса располага- юния обеспе 1ивает повьшение стойкости ется на участке стабильного (прямо- ,футеровки, понижение энергозатрат на ,.пинейного) движения направленныхпроцесс обзкига, в частности снижение вверх высокотемпературных струй и из-удельного расхода тепла на процесс менение этого движения на противо- .на 8-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая машина конвейерного типа | 1981 |

|

SU996830A1 |

| Газоходная система конвейерной машины | 1978 |

|

SU664005A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Горн конвейерной обжиговой машины | 1981 |

|

SU1020739A1 |

| Газоходная система конвейерной обжиговой машины | 1981 |

|

SU972206A1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| Обжиговая конвейерная машина | 1989 |

|

SU1759919A1 |

| Отопительный горн обжиговых конвейерных машин | 1981 |

|

SU953414A1 |

ГАЗОХОДНАЯ СИСТЕМА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИН, содержащая переточный коллектор, опускные патрубки с соплами подачи сжатого воздуха, форкамеры с топливосжигающими устройствами, отопительный горн и отводящий тракт, отличающаяся тем, что, с целью повьшения производительности обжиговых машин и снижения удельного расхода топлива, сопгла наклонены под углом 15-40 к горизонтальной плоскости и установлены в шахматном порядке в два яруса с . шагом и внутренним-диаметром, равными соответственно 0,2-0,4 и 0,040,10 эквивалентного диаметра опускных патрубков, при этом расстояние между соплами ярусов равно 0,8-1,2 шага между ними, а нижний ярус установлен на расстоянии от основания (Л опускных патрубков, равном 0,2-0,3 с их эквивалентного диаметра. 05 х :д

| Ловчиновский Э.В | |||

| Механическое оборудование фабрик для окускования железорудного-сырья | |||

| М., Металлургия, 1977 | |||

| Газоходная система конвейерной машины | 1978 |

|

SU664005A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-06-15—Публикация

1983-10-24—Подача