. Изобретение относится к области по цготовки железорудного сырья.в черной металлургии, а именно к хонструк {ИИ обжиговых машин конвейерног-о тида.

Известны газоходные системы обжиговых машин конвейерного типа для термической обработки кусковых материалов, содержащие отопительный горн с топливосжигакмцими устройствами,переточные коллектора камерного типа, соединительные патрубки с регулировочными задвижками и свечи для вентиляции объема горна fl

Недостатками известных устройств являются неравномерная раздача высокoтe ;пepaтypнoгo воздуха из коллектора на обе стороны горна и, как следствие, неравномерная тепловая обработка слоя; высокий удельный.расход тепла на процесс вследствие неуправляемого распределения высокотемпературного теплоносителя по отдельным технологическим зонам/ расположение переточного коллектора над горном и значительные габариты обжиговой машины по высоте.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство.

включающее обжиговую машину конвейерного типа для термической обработку кусковых материалов, содержащую сек5 ции сушки, подогрева, обжига и охлаждения и газоходную систему имеющую отопительный горн с топливосжигающими устройствами, переточный коллектор : камерного типа,и соединительные патtO рубки с регулировочными задвижками, наклонные соединительные короба секции охлаждения и свечи для вентиля. ции объема горна, коллектор оборудо-. ван разделительной перегородкой, а соединительные патрубки - соплаг«1 дня

.подачи.компрессорного воздуха 21.

Недостатками известной конструкции являются неравномерный расход газа ул на обе стороны горна обжиговой машины, расположение переточного коллектора над горном, что усложняет его обслуживание; значительная высота обжиговой машины и, как следствие,повышение строительного объема здания и метсшлоемкости обжигового оборудования.

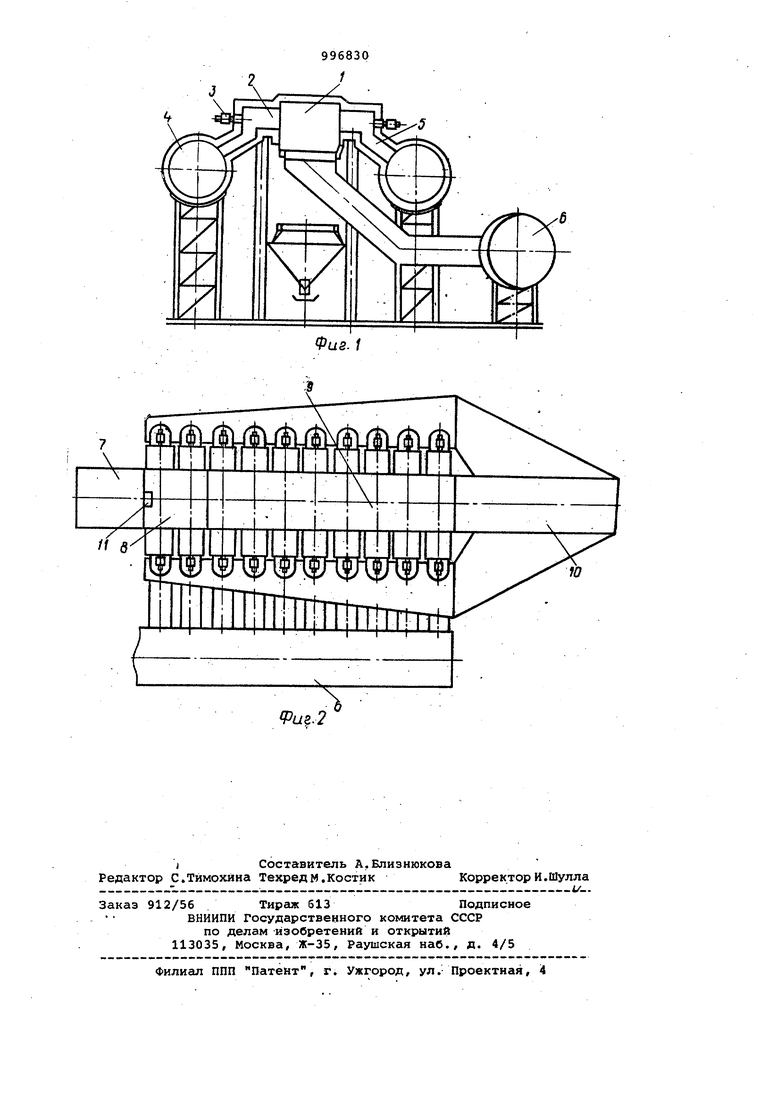

Це.т1ью изобретения, является снижение удельного расхода тепла и уменьшение металлоемкости обжиговой машины. 39 Поставленная цель достигается: Тем, что в обжиговой машине конвейерного ; типа для термической обработки кусковых материалов, содержащая секции сушки, подогрева, обжига и охлаждения и газоходную систему, имеющую . отопительный, горн с топливосжигающими устройствами, nepejo4Hke коллекторы камерного типа, соединительные патруб ки с регулировочными задвижками, наклонные соединительные короба секции охлаждения и свечи для вентиляции объема горна, коллекторы расположены по обеим сторонам обжиговой машины ниже свода горна, причем расстояние между осью коллекторов и сводом горна по вертикали выполнено не менее 0,2 высоты горна, при этом секции подогрева и обжига машины соединены с коллекторами наклонными раздающими патрубками.. С целью повышения эффективности удаления пыли и просыпи из системы коллекторы изготовлены наклонными под углом 0,5-4° к горизонту в сторону патрубков (оны подогрева и снабжены устройствами для удаления из них просыпи. Современные обжиговые конвейерные машины представляют собой громоздкие (.особенно по высоте) и металлоемкие сооружения. Расположение переточного коллектора поверх горна обжиговых машин приводит к еще большему увеличению их по высоте. Поэтому разработка новой конструкции обжиговых машин с боковым расположением переточногб коллектора позволяет снизить металлеемкость конструкции. . Переточный коллектор должен быть. расположен по обоим сторонам обжигом вой машина ниже свода горна, что позволяет равномерно распределять теплоноситель по обеим сторонам горна.Иное расположенйе переточного коллектора приводит к увеличению габаритов агрегата. Расстояние между осью переточ.ных коллекторов и сводом горна по вертикали должно быть не меньше 0,2 от высоты горна. При меньшем расстояНИИ коллектор большей своей частью располагается над горном, что приводит к ухуд1иению условий его обслуживания и увеличению габаритов агрегата. Соединительныекороба зоны охлаждения выполняются наклонными, также наклонными должны быть и соединительные раздающие патрубки остальных зон (подогрева, обжига), что обусловлено конструктивными соображениями. На основе расчетов переточные коллекторы выполнены с суммарным живым сечением-0,75-1,0 от поперечного сечения горна, соединительные короба зоны охлаждения - не менее 1,1 от суммарного поперечного сечения колпекторов,соединительные раздающие пат304рубки - 1,,2 от сечения коробов зоны охлаждения. Живое сечение раздающих патрубков зон подо1 рева и обжига должно быть изготовлено в соотношении 1:(2-7). . Рециркулируемые из зоны охлаждения газы могут содержать некоторое количество пыли, просыпи и отдельных частиц кускового материала. Поэтому переточные коллекторы должны быть оборудованы устройством для сбора и .удаления этой просыпи из системы. В противном случае возможно забивание коллекторов и аварийный останов всего агрегата. Пёреточные коллектора должны быть изготовлены наклонными под углой 0,5-4 к горизонту в сторону патрубков зоны подогрева. Совмещение наклона коллекторов с направлени движения их теплоносителя обеспечивает перемещение (самотеком) просыпи. к глухому концу коллектора,сбор просыпи в промежуточную емкость и удаление ее из системы. Наклон коллекторов под меньшим углом не всегда обеспечивает продвижение просыпи самотеком, под большим углом, не улучшая условий перемещения просыпи, при водит к повышению высоты обжигового агрегата. н фиг. 1 показана предлагаемая машина, поперечный разрез , на фиг.2 то же, вид сверху. Газоходная система состоит из oioпительного горна 1 с форкамерами 2 и топливосжигающими устройствами горелками) 3, переточнызГ коллекторов 4, соединительных коробов и патрубков 5 и коллектора б отработанного газа. Горн 1 разделен на зоны сушки 7, подогрева 8, обжига 9 и охлаждения 10. в начале зоны подогрева в коллекторе . 4 расположен бункер 11 для сбора просыпи. Газоходная система обжиговой конвейерной машины работает следующим образом, Во время эксплуатации машины ока-тыши последовательно проходят зоны сушки 7, подогрева 8, обжига 9 и охлаждения 10, Просасываемый в зоне охлаждения через слой окатышей воздух нагревается до 900°С, поступает в горн 1 и далее через соединительные короба - в переточный коллектор 4. Нагретый теплоноситель перемещают по. переточному коллектору в направлении к зонам обжига 9 и подогрева 8 и через соединительные, патрубки 5 подают в форкамеры 2. Топливбвоздушную смесь сжигают в горелках 3, перемешивают с нагретым теплоносителем, формируют горячую газовоздушную смесь с температурой, необходимой для подогрева и обжига, подают в горн 1 и просасы- вают через слой окатышей, подвергая их термической обработке. Отработанные газы посредством дьшососа отвбдя из системы через коллектор 6. . Описанный режим эксплуатации газо ходной системы возможен при расположении пёреточвых коллекторов по обе стороны горна циже его .свода, приче расстояние между осью коллекторов и сводом горна должно быть равным 0,5 от высоты горна. Например, для обжиговой машины типа ОК-520 с горном высотой 3,5 м, шириной 4м и попереч ным сечением 3, . 14 м, расстоя ние между осью коллектора и сводом горна составляет 0,5 х.3,5 1,75 м. Пврвт,очные коллекторы: изготовлены сумЬ4ариым живым сечением, равным ,75 от поперечного сечения горна, I.e. в рассматриваемом случае 0,75 х X 14 10,5 м Соединительные короба зоны охлаждения имеют вое сече.ние равное i.,2 от поперечного сечени коллекторов, т.е. 1,2 х 10,S в 12,6 . Соединительные патрубки зон подогрева и обжига имеют су 4марноё живое сечение, равное 1,0 от поперечного сечения коробов зоны охлаждения, .-т.е. также 12,6 м. Живое сечение патрубков зон подогрева и об ;жига изготовляется в соотношении |1:4. Для машины ОК-520 живое сечение патрубков 5 составляет. -2,5м, для зоны подогрева -- -5 X 4 - 10,1 k. для зоны обжига Для надежного удаления просыпииз коллекторов 4 их изготовляют наклонными в сторону патрубков зоны подогрева (.месту установки бункера 11 дл сбора и периодического удаления просыпи) под углом 1,5° к горизонту. Применение изобретения обеспечива ет снижение габаритов обжиговой маши ны по высоте. Последнее делает воз можным уменьшение строительного объе ма здания на л/ 53000 м (пр.и ке одной обжиговой машины) и снижени металлоемкости машины на зЬо-.400 т. Кроме того, а;1Исанная газоходнАя. система обеспечивает снижение удель ного расхода топлива на процесс на 8-11% при равномерной раздаче .теплоносителя на Обе стороны горна машины. При таком улучшении показателей процесса ожидаемый экономический эффект , составляет 0,45 млн.руб н а одну обжиговую машину. Формула изобретения 1.Обжиговая машина конвейерного, типа, содержащая .секции сушки, подозгрева, обжига и охлаждения и газоходную систему, имекщую отопительный горн с топлввосжигакщими устройства QI, переточные коллекторы кгмерного типа, соединительные патрубки с рег} лировочными задвижками, наклонные : соединительные короба секции охлаждения и свечи для вентиляции объема горна, отличающая с. я тем что, с целью } 4еньшения металлоемкости обжиговой машины, коллекторы расположены по обеим сторонам обжиговой машины ниже свода горна, причем расстояние мвжку осью коллекторов и сводом .горна по вертикали вьтолнено не менее 0,2 высоты горна,, при этом секции подогрева и обжига машины соединены с коллекторами никлонными раздающшш патрубками. 2.Машина по п. 1, о т л и ч а ющ а я с я тем, что, с целью повыше-f ния эффективности удаления пыли и просыпи из системы, коллекторы изготовлены наклонными под углом 0, к горизонтальной плоскости в сторону патрубков секции подогрева и снабжеч ны устройствами для удаления из них просыпи. ч Источники информации, принятые во внимание при экспертизе 1.Бережной И.Н. и др. Производство железорудных-Окатышей. М., Недра, 1977. 2.Авторское свидетельство СССР 664005, кл. F 27 В 21/06, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Обжиговая конвейерная машина | 1989 |

|

SU1759919A1 |

| Газоходная система обжиговых конвейерных машин | 1983 |

|

SU1161805A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| Газоходная система конвейерной обжиговой машины | 1981 |

|

SU972206A1 |

| Отопительный горн обжиговых машин конвейерного типа | 1978 |

|

SU785626A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-02—Подача