Изобретение предназначено для сварки термопластичных изделий, преимущественно труб, тройников, переходов, втулок под фланцы, отводов при строительстве и ремонте газопроводов в полевых условиях и может применяться в газовых хозяйствах и строительно-монтажных организациях.

Целью изобретения является повышение качества сварных соединений.

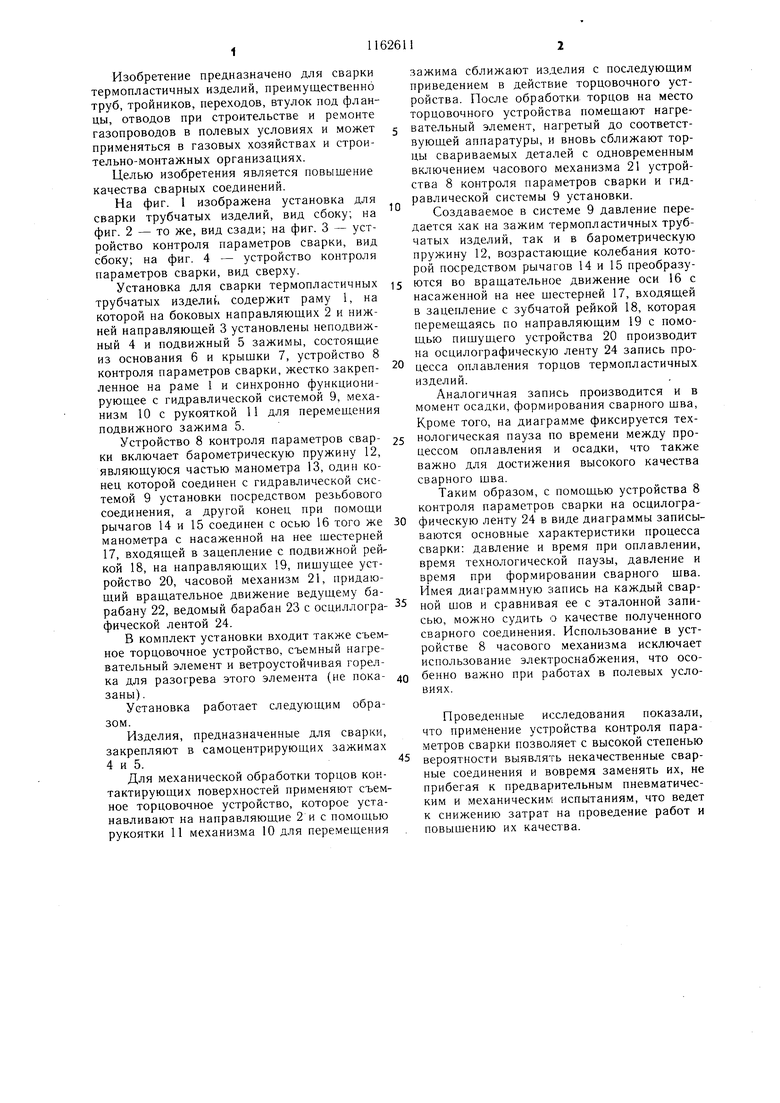

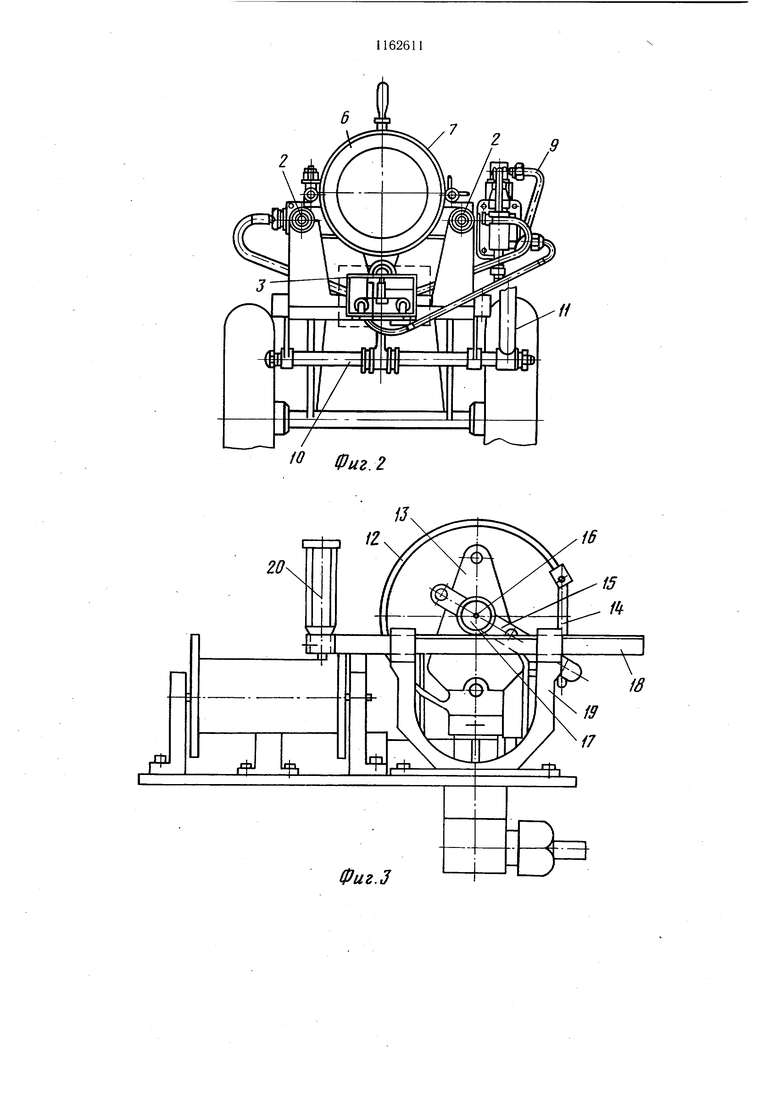

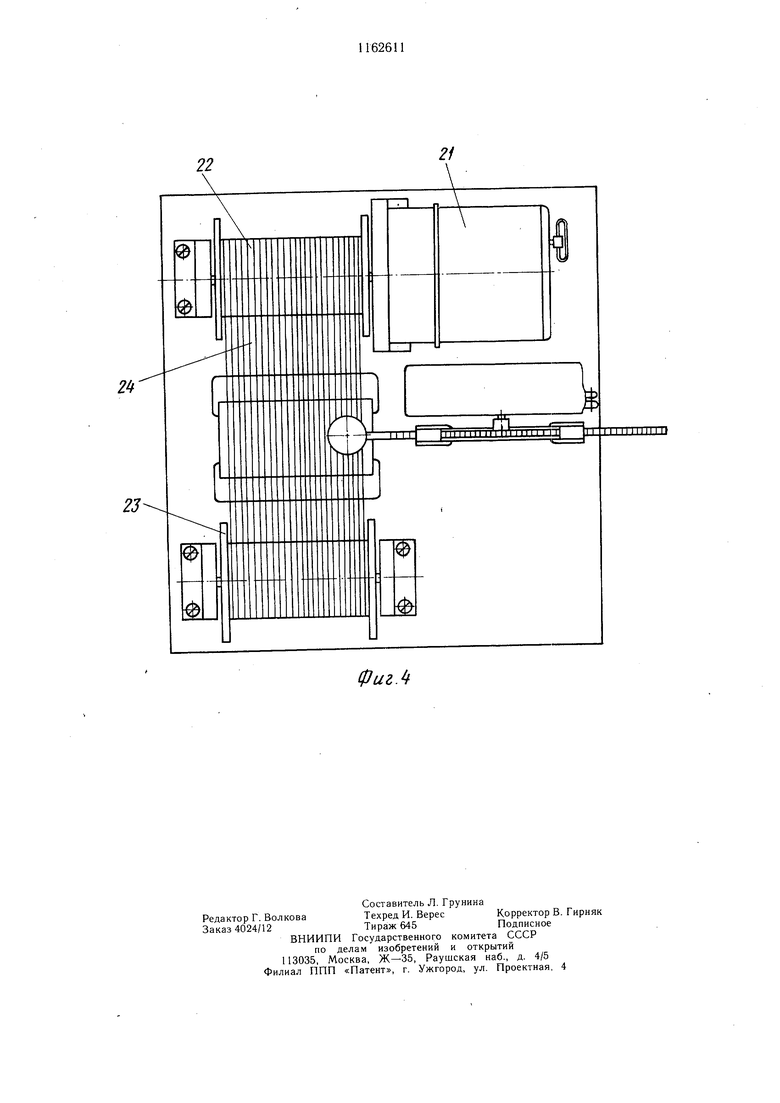

На фиг. 1 изображена установка для сварки трубчатых изделий, вид сбоку; на фиг. 2 - то же, вид сзади; на фиг. 3 - устройство контроля параметров сварки, вид сбоку; на фиг. 4 - устройство контроля параметров сварки, вид сверху.

Установка для сварки термопластичных трубчатых изделии содержит раму 1, на которой на боковых направляющих 2 и нижней направляющей 3 установлены неподвижный 4 и подвижный 5 зажимы, состоящие из основания 6 и крыщки 7, устройство 8 контроля параметров сварки, жестко закрепленное на раме 1 и синхронно функционирующее с гидравлической системой 9, механизм 10 с рукояткой 11 для перемещения подвижного зажима 5.

Устройство 8 контроля параметров сварки включает барометрическую пружину 12, являющуюся частью манометра 13, один конец которой соединен с гидравлической системой 9 установки посредством резьбового соединения, а другой конец при помощи рычагов 14 и 15 соединен с осью 16 того же манометра с насаженной на нее шестерней 17, входящей в зацепление с подвижной рейкой 18, на направляющих 19, пишущее устройство 20, часовой механизм 21, придающий вращательное движение ведущему барабану 22, ведомый барабан 23 с осциллографической лентой 24.

В комплект установки входит также съемное торцовочное устройство, съемный нагревательный элемент и ветроустойчивая горелка для разогрева этого элемента (не показаны) .

Установка работает следующим образом.

Изделия, предназначенные для сварки, закрепляют в самоцентрирующих зажимах 4 и 5.

Для механической обработки торцов контактирующих поверхностей применяют съемное торцовочное устройство, которое устанавливают на направляющие 2 и с помощью рукоятки 11 механизма 10 для перемещения

зажима сближают изделия с последующим приведением в действие торцовочного устройства. После обработки торцов на место торцовочного устройства помещают нагревательный элемент, нагретый до соответствующей аппаратуры, и вновь сближают торцы свариваемых деталей с одновременным включением часового механизма 21 устройства 8 контроля параметров сварки и гидравлической системы 9 установки.

Создаваемое в системе 9 давление передается как на зажим термопластичных трубчатых изделий, так и в барометрическую пружину 12, возрастающие колебания которой посредством рычагов 14 и 15 преобразуются во вращательное движение оси 16 с насаженной на нее шестерней 17, входящей в зацепление с зубчатой рейкой 18, которая перемещаясь по направляющим 19 с помощью пишущего устройства 20 производит на осцилографическую ленту 24 запись про0цесса оплавления торцов термопластичных изделий.

Аналогичная запись производится и в момент осадки, формирования сварного шва. Кроме того, на диаграмме фиксируется технологическая пауза по времени между процессом оплавления и осадки, что также важно для достижения высокого качества сварного шва.

Таким образом, с помощью устройства 8 контроля параметров сварки на осцилогра0 фическую ленту 24 в виде диаграммы записываются основные характеристики процесса сварки: давление и время при оплавлении, время технологической паузы, давление и время при формировании сварного щва. Имея диаграммную запись на каждый сварпой шов и сравнивая ее с эталонной записью, можно судить о качестве полученного сварного соединения. Использование в устройстве 8 часового механизма исключает использование электроснабжения, что особенно важно при работах в полевых условиях.

Проведенные исследования показали, что применение устройства контроля параметров сварки позволяет с высокой степенью 5 вероятности выявлять некачественные сварные соединения и вовремя заменять их, не прибегая к предварительным пневматическим и механическим испытаниям, что ведет к снижению затрат на проведение работ и повышению их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1987 |

|

SU1523384A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Устройство для стыковой контактной сварки труб из термопластов | 1990 |

|

SU1742092A1 |

| Установка для контактной сварки пластмассовых труб | 1968 |

|

SU461838A1 |

| Устройство для контактной сварки пластмассовых деталей | 1985 |

|

SU1326440A1 |

| БЛОК ОРОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ (ВАРИАНТЫ) | 2006 |

|

RU2304750C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2465109C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2455135C1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1666342A1 |

УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, содержащая подвижный и неподвижный зажимы, гидравлическую систему и устройство контроля параметров сварки, отличающаяся тем, что, с целью повышения качества сварных соединений, устройство контроля параметров сварки выполнено в виде барометрической пружины, связанной одним концом с гидравлической системой, а другим соединенной посредством рычагов с осью манометра, на которой установлена шестерня, входящая в зацепление с подвижной рейкой, снабженной установленным на одном из ее концов пишушим устройством. i a 1C О)

Фиг.З

22

ь

21

itr

I I I и 1

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для сварки трубопроводов из термопластичных труб | 1976 |

|

SU621582A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 430599, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| // | |||

Авторы

Даты

1985-06-23—Публикация

1983-10-24—Подача