Изобретение относится к сварке пластмасс и может быть использовано при контактной сварке труб из термопластов.

Цель изобретения - повышение качества сварного шва за счет сокращения технологической паузы при стыковке разогретых труб.

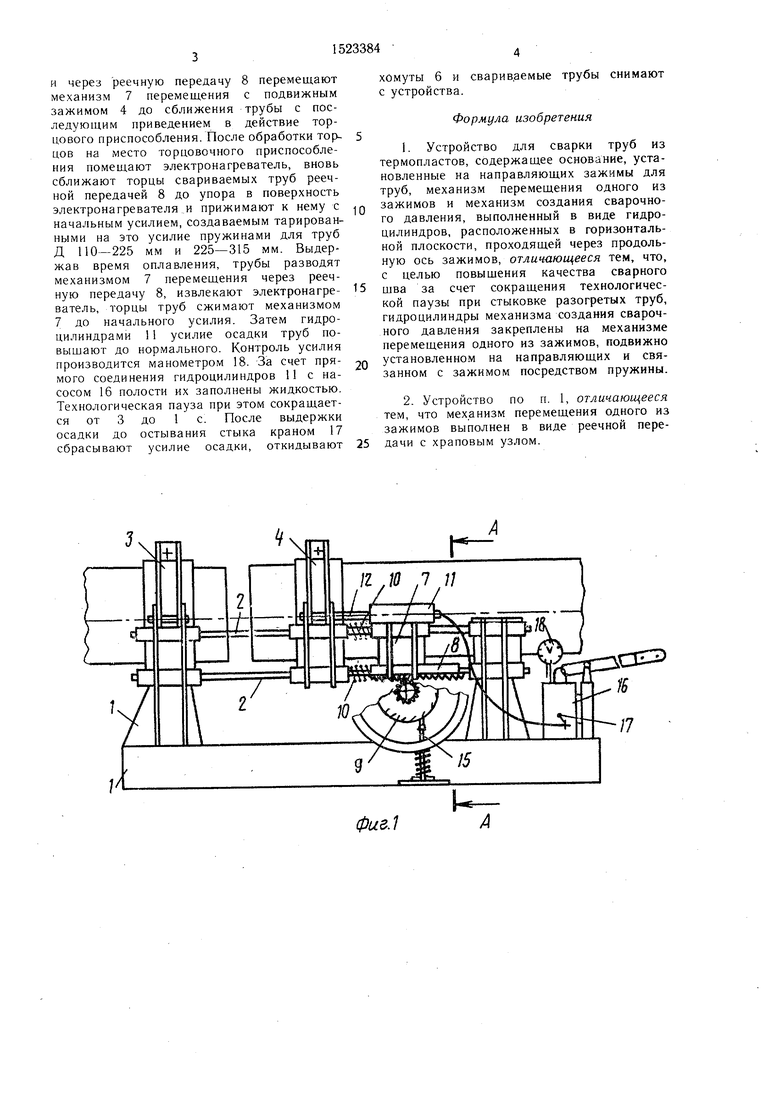

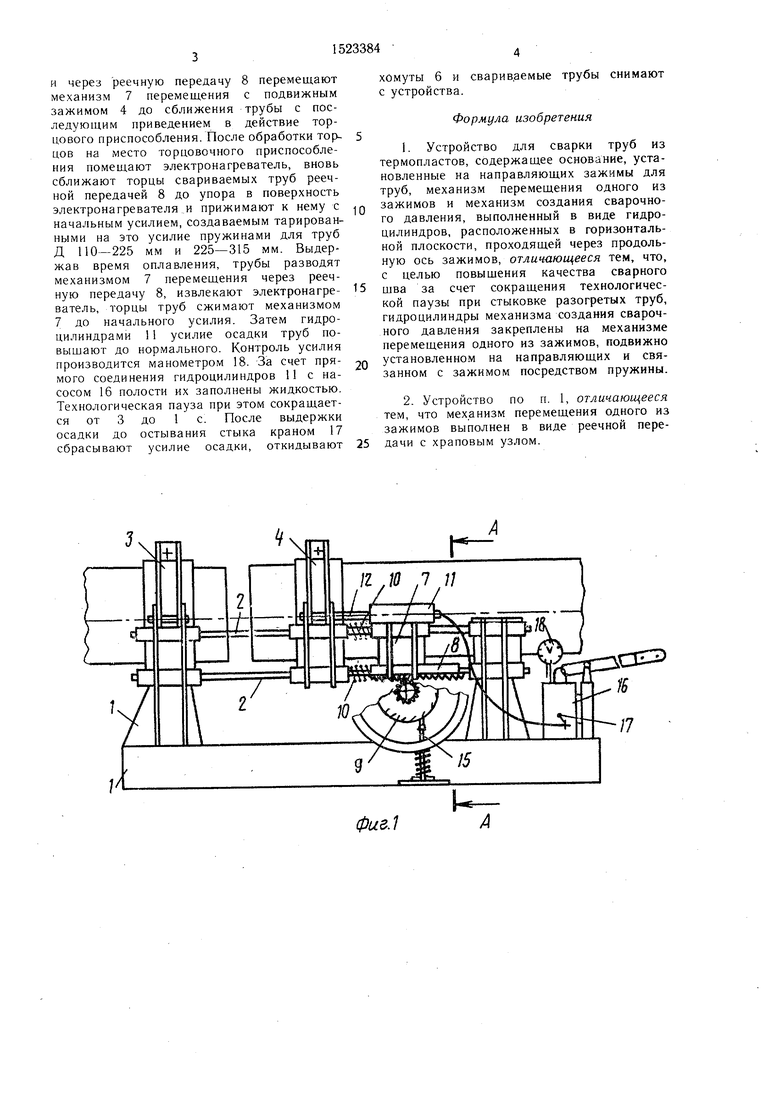

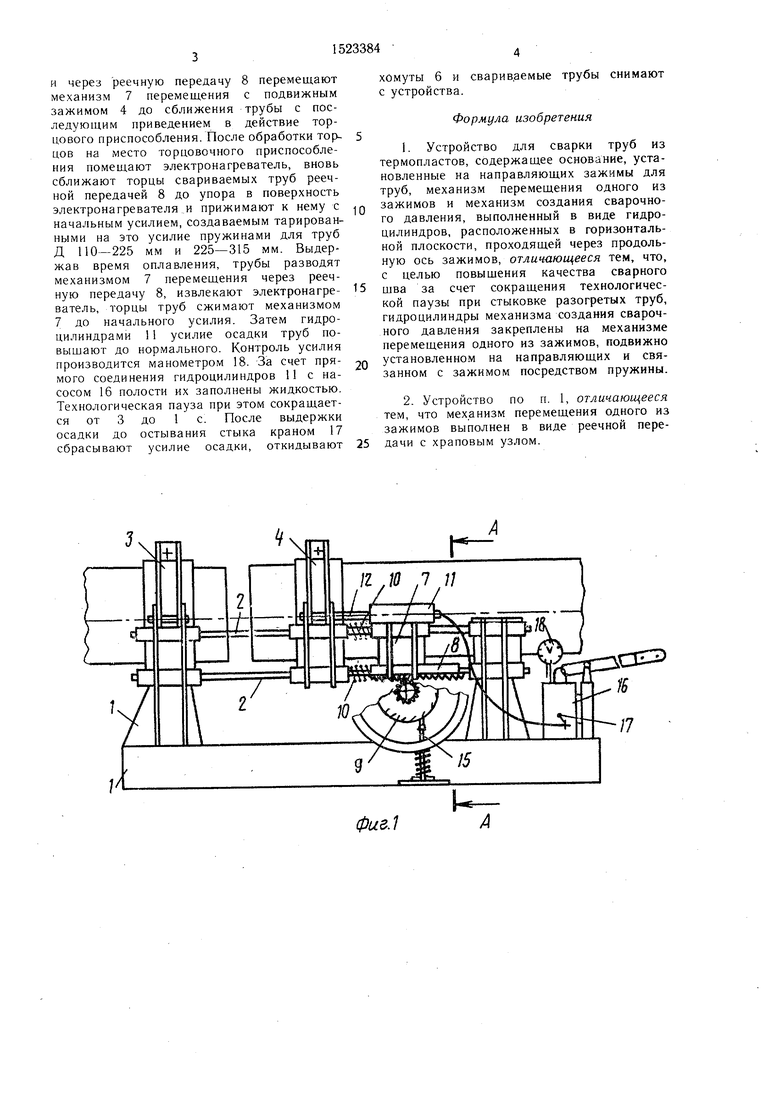

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. I.

Устройство для сварки труб из термопластов содержит сварную раму I, на которой закреплены направляющие 2 с установленными на них неподвижным 3 и подвижным 4 зажимами, состоящими из нижней полусферы 5 и двух откидных хомутов 6. На направляющих 2 подвижно установлен также механизм 7 перемещения подвижного зажима, выполненный в виде реечной передачи 8 с храповым узлом 9. Механизм 7 перемещения соединен с подвижным зажимом 4 пружинами 10.

Устройство содержит также механизм создания сварочного давления, выполненный в виде гидроцилиндров II, расположенных

в горизонтальной плоскости, проходящей через продольную ось зажимов 3 и 4. Штеки 12 гидроцилиндров связаны с подвижным зажимом 4. Гидроцилиндры I I закреплены на механизме 7 перемещения, который управляется колесом 13, установленным на валу 14. Возвратное движение механизма 7 перемещения стопорится собачкой 15 храпового узла 9. На раме также установлен гидравлический насос 16 с краном 17 сброса даадения и манометром 18 Электронагреватель и приспособление для обработки торцов труб входят в комплект оборудования устройства (не показаны). Зажимы 3 и 4 устройства снабжены сменными вкладышами для центрирования различных диаметров труб (не показаны).

Устройство работает следующим образом.

Трубы, предназначенные для сварки, закрепляют в зажимах 3 и 4. В зазор между торцами труб вводят приспособление для обработки торцов свариваемых труб. Колесом 13 проворачивают вал 4

(Л

сд ю

оо оо

00 4

и через реечную передачу 8 перемещают механизм 7 перемещения с подвижным зажимом 4 до сближения трубы с последующим приведением в действие торцового приспособления. После обработки тор- цов на место торцовочного приспособления помещают электронагреватель, вновь сближают торцы свариваемых труб реечной передачей 8 до упора в поверхность электронагревателя и прижимают к нему с начальным усилием, создаваемым тарированными на это усилие пружинами для труб Д 110--225 мм и 225-315 мм. Выдержав время оплавления, трубы разводят механизмом 7 перемещения через реечную передачу 8, извлекают электронагре- ватель, торцы труб сжимают механизмом 7 до начального усилия. Затем гидроцилиндрами 11 усилие осадки труб повышают до нормального. Контроль усилия производится манометром 18. За счет пря- мого соединения гидроцилиндров 11 с насосом 16 полости их заполнены жидкостью. Технологическая пауза при этом сокращается от 3 до 1 с. После выдержки осадки до остывания стыка краном 17 сбрасывают усилие осадки, откидывают

хомуты 6 и сварив.аемые трубы снимают с устройства.

Формула изобретения

1.Устройство для сварки труб из термопластов, содержащее основание, установленные на направляющих зажимы для труб, механизм перемещения одного из зажимов и механизм создания сварочного давления, выполненный в виде гидроцилиндров, расположенных в горизонтальной плоскости, проходящей через продольную ось зажимов, отлич-ающвеся тем, что, с целью повышения качества сварного щва за счет сокращения технологической паузы при стыковке разогретых труб, гидроцилиндры механизма создания сварочного давления закреплены на механизме перемещения одного из зажимов, подвижно установленном на направляющих и связанном с зажимом посредством пружины.

2.Устройство по п. 1, отличающееся тем, что механизм перемещения одного из зажимов выполнен в виде реечной передачи с храповым узлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| СПОСОБ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2283231C2 |

| Устройство для стыковой контактной сварки труб из термопластов | 1990 |

|

SU1742092A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1077807A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1666342A1 |

| Устройство для стыковой контактной сварки труб из термопластов | 1990 |

|

SU1745557A1 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Клещи для контактной сварки труб из пластмасс | 1975 |

|

SU534365A1 |

Изобретение относится к сварке пластмасс и может быть использовано при контактной сварке труб из термопластов. Цель - повышение качества сварного шва за счет сокращения технологической паузы при стыковке разогретых труб. Для этого в устройстве для сварки труб из термопластов гидроцилиндры механизма создания сварочного давления закреплены на механизме перемещения одного из зажимов, подвижно установленном на направляющих и связанном с зажимом посредством пружины. Кроме того, механизм перемещения одного из зажимов выполнен в виде реечной передачи с храповым узлом. 1 з.п. ф-лы. 2 ил.

5ч tr-T,

фиеЛ

6

фие.2

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1286427A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки труб из термо-плАСТОВ | 1979 |

|

SU827307A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-11-23—Публикация

1987-10-01—Подача