Изобретение относится к сварке пластмасс, а именно к устройствам для сварки труб из термопластичных материалов.

Цель изобретения - улушиение эксплуатационных возможностей устройства и повышение качества сварки.

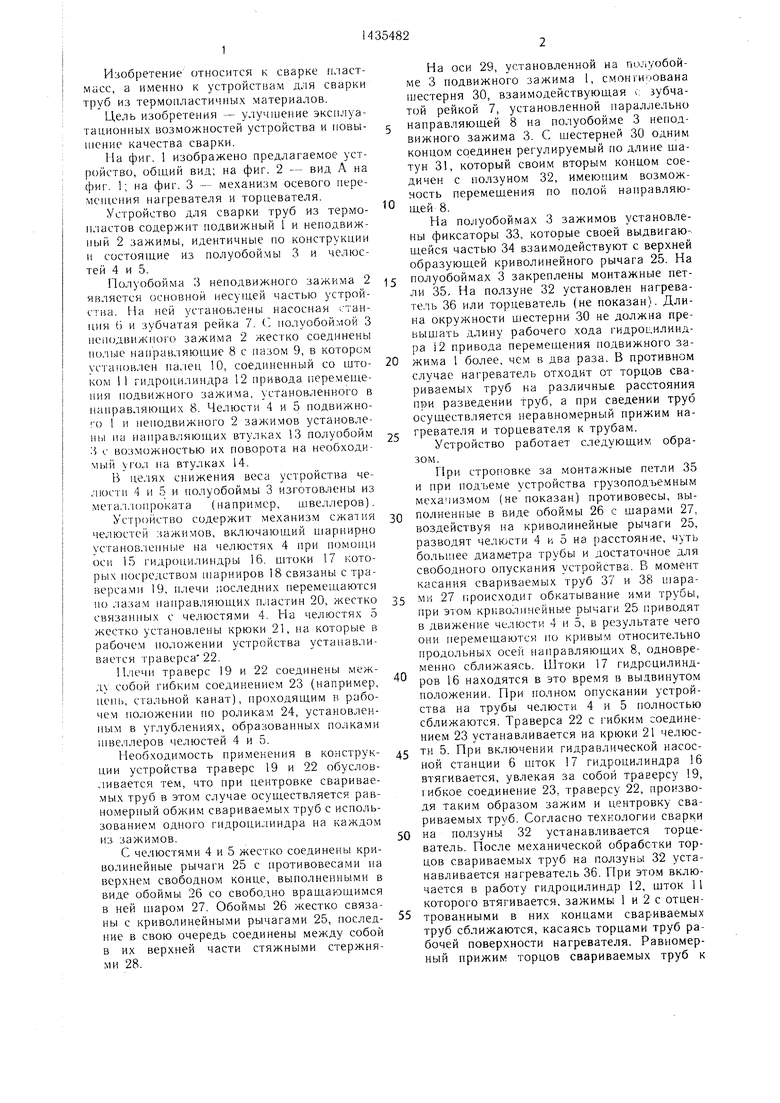

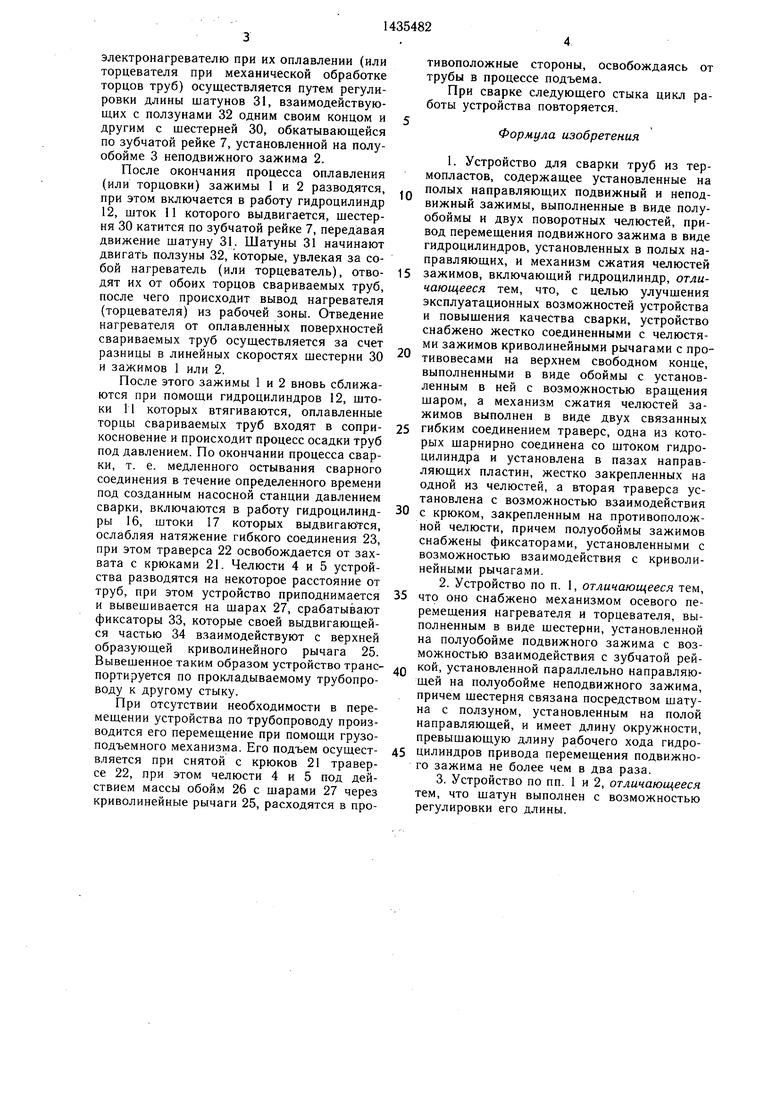

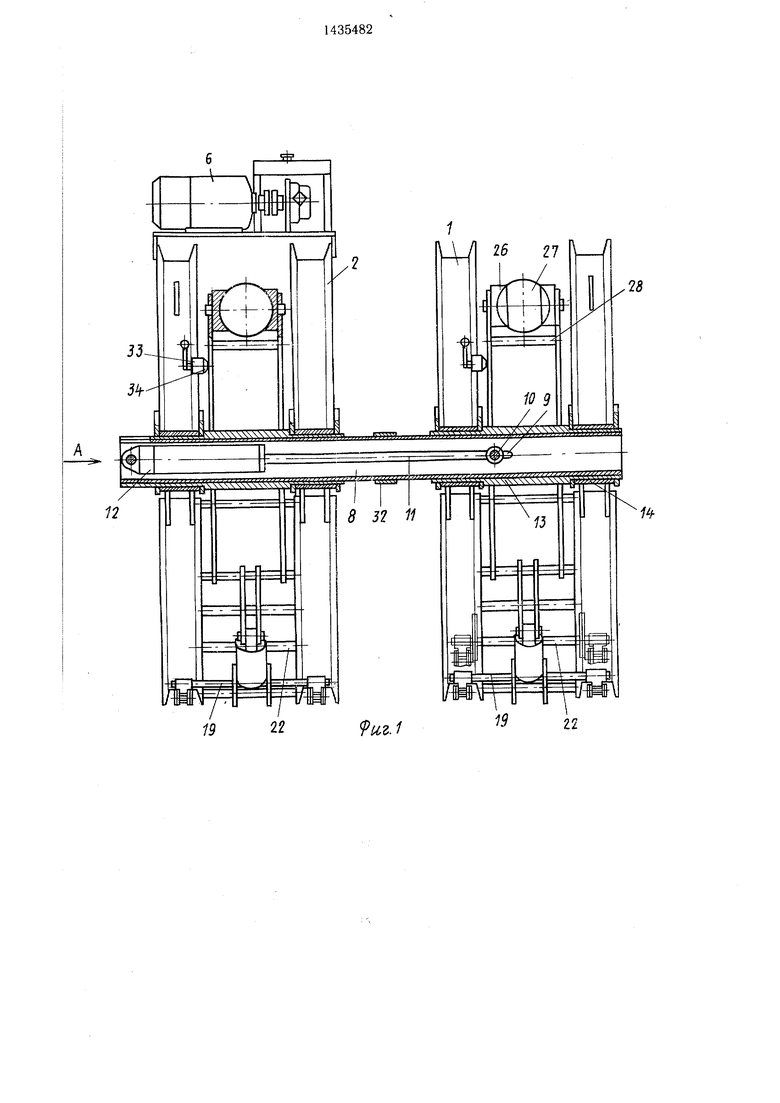

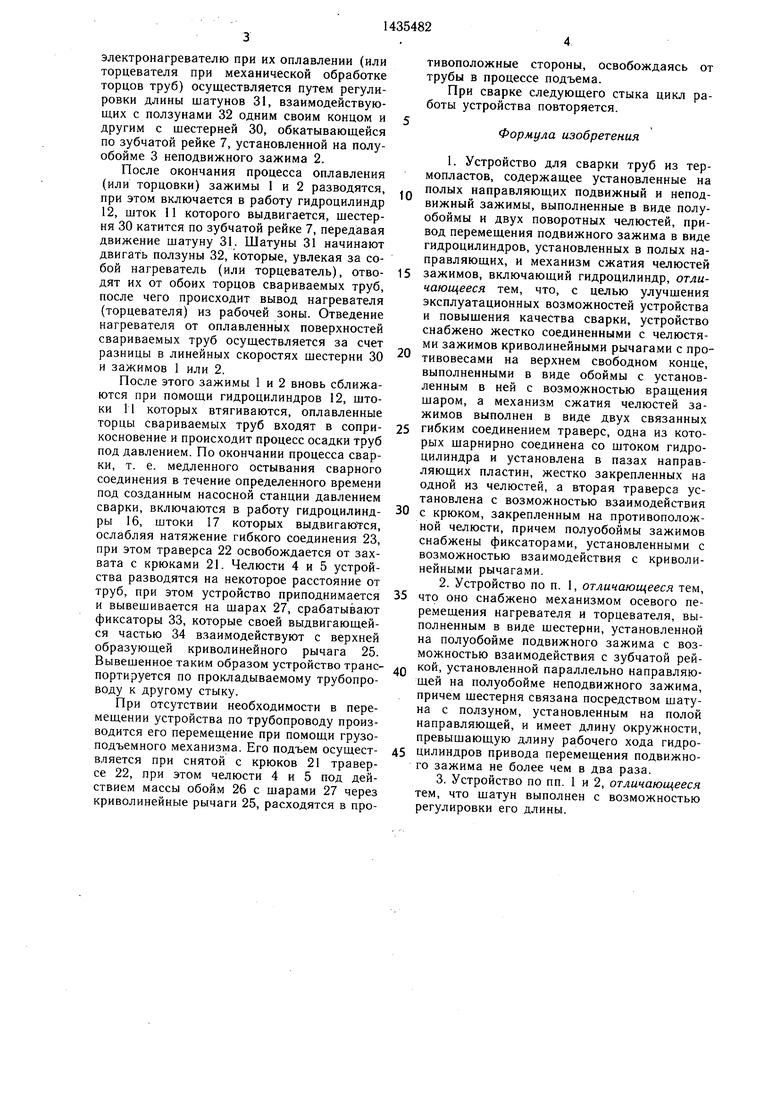

Па фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - механизм осевого пере- мен1ения нагревателя и торцевателя.

Устройство для сварки труб из термопластов содержит подвижный 1 и ненодвиж- ный 2 зажимы, идентичные по конструкции и состояилие из полуобоймы 3 и челюстей 4 и 5.

Цолуобойма 3 неподвижного зажима 2 является основной несущей частью устройства. На ней установлены насосная станция 6 и зубчатая рейка 7. С полуобоймой 3 не одвижпого зажима 2 жестко соединены полые направляющие 8 с пазом 9, в котором ус 1 ан()влен налеп 10, соединенный со щто- ком 11 гидроцилиндра 12 привода перемещения подвижного зажима, установленного в направляющих 8. Челюсти 4 и 5 подвижно- 0 1 и неподвижного 2 зажимов установлены на нанрав; яющих втулках КЗ полуобойм 3 с возможностью их поворота на необходимый г ол на втулках 14.

В целях снижения веса устройства че- .люсти 4 и 5 и нолуобоймы 3 изготовлены из метал.юпроката (например, швеллеров).

Устройство содержит механизм сжатия челюстей зажимов, включающий щарнирно установ, 1енн1)1е на челюстях 4 при помощи оси 15 1 идроцилипдры 16. щтоки 17 которых посредством П1арниров 18 связаны с траверсами 19, плечи последних перемещаются но лазам паправляющих пластин 20, жестко связанных с челюстями 4. На челюстях 5 жестко установлены крюки 21, на которые в рабочем ноложении устройства устанавливается траверса 22.

Плечи траверс 19 и 22 соединены между собой гибким соединением 23 (например, цепь, стальной канат), проходящим в рабочем положепии но роликам 24, установленным в углублениях, образованных полками швеллеров челюстей 4 и 5.

Необходимость применения в конструкции устройства траверс 19 и 22 обусловливается тем, что при центровке свариваемых труб в этом случае осуществляется равномерный обжим свариваемых труб с использованием одного гидроцилиндра на каждом из зажимов.

С челюстями 4 и 5 жестко соединены криволинейные рычаги 25 с противовесами на верхнем свободном конце, выполненными в виде обоймы 26 со свободно вращающимся в ней шаром 27. Обоймы 26 жестко связаны с криволинейными рычагами 25, последние в свою очередь соединены между собой в их верхней части стяжными стержнями 28.

35482

На оси 29, установленной на по.чуобой- ме 3 подвижного зажима 1, смонгиг.ювана HjecTepHH 30, взаимодействующая с зубчатой рейкой 7, установленной параллельно

5 направляющей 8 на полуобойме 3 неподвижного зажима 3. С шестерней 30 одним концом соединен регулируемый по длине шатун 31, который своим вторым концом соединен с ползуном 32, имеющим возможность перемещения по полой нанравляю щей 8.

На полуобоймах 3 зажимов установлены фиксаторы 33, которые своей выдвигающейся частью 34 взаимодействуют с верхней образующей криволинейного рычага 25. На

5 полуобоймах 3 закреплены монтажные петли 35, На ползуне 32 установлен нагреватель 36 или торцеватель (не показан). Длина окружности шестерни 30 не должна превышать длину рабочего хода i-идроцнлинд- ра 12 привода перемещения подвижного за20 жима 1 более, чем в два раза. В противном случае нагреватель отходит от торцов свариваемых труб на различные расстояния при разведении труб, а при сведении труб осуществляется неравномерный прижим на25 гревателя и торцевателя к трубам.

Устройство работает следующим образом.

При строповке за монтажные петли 35 и при подъеме устройства грузоподъемным мехачизмом (не показан) противовесы, вы30 полненные в виде обоймы 26 с щарами 27, воздействуя на криволинейные рычаги 25, разводят челюсти 4 и 5 на расстояние, чуть большее диам.етра трубы и достаточное для свободного опускания устройства. В момент касания свариваемых труб 37 и 38 шара35 Mi- 27 происходит обкатывание ими трубы, при этом криволинейные рычаги 25 приводят в движение челюсти 4 и 5, в результате чего они перемещаются по кривым относительно продольных осей направляющих 8, одновременно сближаясь. Штоки 17 гидроцилинд ров 16 находятся в это время в выдвинутом положении. Нри полном опускании устройства на трубы челюсти 4 и 5 полностью сближаются. Траверса 22 с гибким соединением 23 устанавливается на крюки 21 челюс45 ти 5. При включении гидравлической насосной станции 6 шток 17 гидроцилиндра 16 втягивается, увлекая за собой траверсу 19, гибкое соединение 23, траверсу 22, производя таким образом зажим и центровку свариваемых труб. Согласно технологии сварки

50 на ползуны 32 устанавливается торцеватель. После механической обработки торцов свариваемых труб на ползуны 32 устанавливается нагреватель 36. При этом включается в работу гидроцилиндр 12, щток 11 которого втягивается, зажимы 1 и 2 с отцен55 трованными в них концами свариваемых труб сближаются, касаясь торцами труб рабочей поверхности нагревателя. Равномерный прижим торцов свариваемых труб к

электронагревателю при их оплавлении (или торцевателя при механической обработке торцов труб) осуществляется путем регулировки длины шатунов 31, взаимодействующих с ползунами 32 одним своим концом и другим с щестерней 30, обкатывающейся по зубчатой рейке 7, установленной на полуобойме 3 неподвижного зажима 2.

После окончания процесса оплавления (или торцовки) зажимы 1 и 2 разводятся, при этом включается в работу гидроцилиндр 12, шток 11 которого выдвигается, щестер- ня 30 катится по зубчатой рейке 7, передавая движение шатуну 31. Шатуны 31 начинают двигать ползуны 32, которые, увлекая за собой нагреватель (или торцеватель), отводят их от обоих торцов свариваемых труб, после чего происходит вывод нагревателя (торцевателя) из рабочей зоны. Отведение нагревателя от оплавленных поверхностей свариваемых труб осуществляется за счет разницы в линейных скоростях шестерни 30 и зажимов 1 или 2.

После этого зажимы 1 и 2 вновь сближаются при помощи гидроцилиндров 12, штоки II которых втягиваются, оплавленные торцы свариваемых труб входят в соприкосновение и происходит процесс осадки труб под давлением. По окончании процесса сварки, т. е. медленного остывания сварного соединения в течение определенного времени под созданным насосной станции давлением сварки, включаются в работу гидроцилиндры 16, штоки 17 которых выдвигаются, ослабляя натяжение гибкого соединения 23, при этом траверса 22 освобождается от захвата с крюками 21. Челюсти 4 и 5 устройства разводятся на некоторое расстояние от труб, при этом устройство приподнимается и вывешивается на шарах 27, срабатывают фиксаторы 33, которые своей выдвигающейся частью 34 взаимодействуют с верхней образующей криволинейного рычага 25. Вывешенное таким образом устройство транспортируется по прокладываемому трубопроводу к другому стыку.

При отсутствии необходимости в перемещении устройства по трубопроводу производится его перемещение при помощи грузоподъемного механизма. Его подъем осуществляется при снятой с крюков 21 траверсе 22, при этом челюсти 4 и 5 под действием массы обойм 26 с шарами 27 через криволинейные рычаги 25, расходятся в противоположные стороны, освобождаясь от трубы в процессе подъема.

При сварке следующего стыка цикл работы устройства повторяется.

Формула изобретения

1.Устройство для сварки труб из термопластов, содержащее установленные на

полых направляющих подвижный и неподвижный зажимы, выполненные в виде полуобоймы и двух поворотных челюстей, привод перемещения подвижного зажима в виде гидроцилиндров, установленных в полых направляющих, и механизм сжатия челюстей

зажимов, включающий гидроцилиндр, отличающееся тем, что, с целью улучшения эксплуатационных возможностей устройства и повышения качества сварки, устройство снабжено жестко соединенными с челюстями зажимов криволинейными рычагами с про тивовесами на верхнем свободном конце, выполненными в виде обоймы с установленным в ней с возможностью вращения шаром, а механизм сжатия челюстей зажимов выполнен в виде двух связанных

5 гибким соединением траверс, одна из которых шарнирно соединена со штоком гидроцилиндра и установлена в пазах направляющих пластин, жестко закрепленных на одной из челюстей, а вторая траверса установлена с возможностью взаимодействия

0 с крюком, закрепленным на противоположной челюсти, причем полуобоймы зажимов снабжены фиксаторами, установленными с возможностью взаимодействия с криволинейными рычагами.

2.Устройство по п. 1, отличающееся тем, 5 что оно снабжено механизмом осевого пере.мещения нагревателя и торцевателя, выполненным в виде шестерни, установленной на полуобойме подвижного зажима с возможностью взаимодействия с зубчатой рейQ кой, установленной параллельно направляющей на полуобойме неподвижного зажима, причем шестерня связана посредством шатуна с ползуном, установленным на полой направляющей, и имеет длину окружности, превышающую длину рабочего хода гидро5 цилиндров привода перемещения подвижного зажима не более чем в два раза.

3.Устройство по пп. 1 и 2, отличающееся тем, что щатун выполнен с возможностью регулировки его длины.

te./

19

22

38

25

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки пластмассовых труб | 1987 |

|

SU1502392A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2018 |

|

RU2684379C1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1321605A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки труб из термопластичных материалов. Цель - улучшение эксплуатационных возможностей устройства и повышение качества сварки. Для этого устройство для сварки труб из термопластов снабжено жестко соединенными с челюстями зажимов криволинейными рычагами с противовесами на верхнем свободном конце, выполненными в вгде обоймы с установленным в ней с возможностью вращения шаром. Механизм сжатия челюстей зажимов выполнен в виде двух связанных гибким соединением траверс, одна из которых шарнирно соединена со штоком гидроцилиндра и установлена в пазах направляющих пластин, жестко за.креп. 1е:4- ных на одной из челюстей. Другая траверса установлена с возможностью взаимодействия с крюком, закрепленным на противоположной челюсти. Полуобоймы ззжимов снабжены фиксаторами, установленными с возможностью взаимодействия с криволинейными рычагами. Кроме того.-устройство сч;;б- жено механизмом осевого перемеиЛния нагревателя и торцеватсля. выполненным в виде шестерни, установленной на полуобойме подвижного зажима с возможностью взаимодействия с зубчатой рейкой, установ ленной параллельно направляющей на но- луобойме неподвижного зажима. Шестерня связана посредством шатуна с ползуном, установленным на полой направляющей, и имеет длину окружности, превышающую длину рабочего хода гидроцилиндров привода перемещения подвижного зажима не более чем .в два раза. Шатун выполнен с возможностью регулировки его длины. 2 з. п. ф-лы, 3 ил. ts

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сборки и сварки труб из термопластов | 1980 |

|

SU944947A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-04—Подача