о ю

4;:

;о 1; Изобретение относится к области химической технологии, в частности к способам переработки отходов бромистого серебра Известен способ переработки отходов бромистого серебра, включающий плавление отходов с содой с пос ледующим извлечением серебра из плава. Бром из отходов не извлекают Di. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ переработки отходов бромистого серебр, включающий обжиг отходов с содой при 750-800 с, плавление серебросодержащего полуфабриката при 1060 С с последующим извлечением серебра и плаваi Бром из отходов не извлекают Г2. Недостатком известных способов является высокая температура процес са, приводящая к потере брома, содержащегося в отходах Цель изобретения - обеспечение возможности извлечения брома из отходов в виде бромистого натрия Поставленная цель достигается тем, что согласно способу переработ ки отходов бромистого серебра, заключающемуся в обжиге отходов с содой при 750-800 С, плавлении серебросодержащего полупродукта с после дующим извлечением серебра из плава, перед плавлением серебросодержащего ползшродукта его вьпцелачивают водой, раствор отделяют, концент рируют и обрабатьшают гашеной известью, раствор отделяют от осадка карбоната кальция и вводят в него алюминиевый порошок, а после отделе ния осадка гидроокиси хрома раствор карбонизируют, отделяют гидроокись алюминия, раствор подкисляют и вьще ляют из него бромистый натрий. Кроме того, алюминиевый порошок вводят в количестве 20-22 г/л при Зб-АЗ С в течение 4-6 ч, а подкисле ние ведут катионитом в Н-форме до рН 4-5i Сущность способа заключается в следующем. Раствор, полученный после выщела чивания спека бромистого серебра с содой, концентрируют, барботируя то почные газы до получения раствора состава NaBr: Na2C03: АЮ2:СгО 100:10:5:2 (.по массе). Содержание 92 бромистого натрия в растворе после концентрирования составляет 350400 г/л. После каустификации раствора гашеной известью, прИ которой основная масса карбонат-иона переводится в карбонат кальция, раствор содержит NaOH (26-27 г/л ) и подвергается очистке от хрома восстановлением порошком алюминия с расходом 20-22 г/л при 36-45 с в течение 3-6 ч с осаждением хрома в виде гидроокиси. Раствор после отделения гидроокиси хроа карбонизируют,подкисляют катионитом до рН 4-5. Полученный раствор бромида натрия вьтаривают досуха и получают кристаллы, содержапше до 99,7% бромистого натрия,, Пример. Твердые отходы, соержащие 40-50% бромистого серебра, измельчают до крупности 1-2 мм, смешивают с двукратным по весу количеством карбоната «атрия, помещают на противень из нержавеющей стали и выдерживают в муфельной электрической печи при 750-800 С. Через 60 мин реакционную смесь выгружают из печи и охлаждают до 100-50°С. Смесь переводят в механический агитатор. При постоянном перемешивании смесь выщелачивают водой 1,) в течение 15 мин. Раствор, отделен- ньй от твердого остатка, содержит до 150 г/л NaBr, 15 г/л Naj.COj и до 0,2 г/л C(У1 и А1 (111). Выпариванием барботажем топочных газов доводят состав раствора до соотнбшения NaBh:NaiC03:NaA102: 100:10:5:2 (по массе с содержанием NaBr 350-400 г/л, К раствору добавляют гашеную известь до концентрации ггздроокиси натрия 27 г/л„ Образовавшийся карбонат кальция отфильтровывают и промывают. Далее раствор перемешивают с алюминиевьпу порошком до полного осаждения хрома в виде Cr(OH)jB течение .5 ч при . Расход алюминиевого порошка 20 г/л. Раствор отделяют от осадка. Через раствор пропускают топочные газы до полного осаждения гидроокиси алюминия. Раствор отделяют от осадка. Остатки бикарбоната в растворе удаляют обработкой его катионитом КУ-2 в Н-форме в статических условиях до рН 4. Расход смолы 60 г/л. Раствор отделяют от смопы, выпаривают досуха. Химический анализ кристаллического продукта показывает содержание бромида натрия 99,7%..

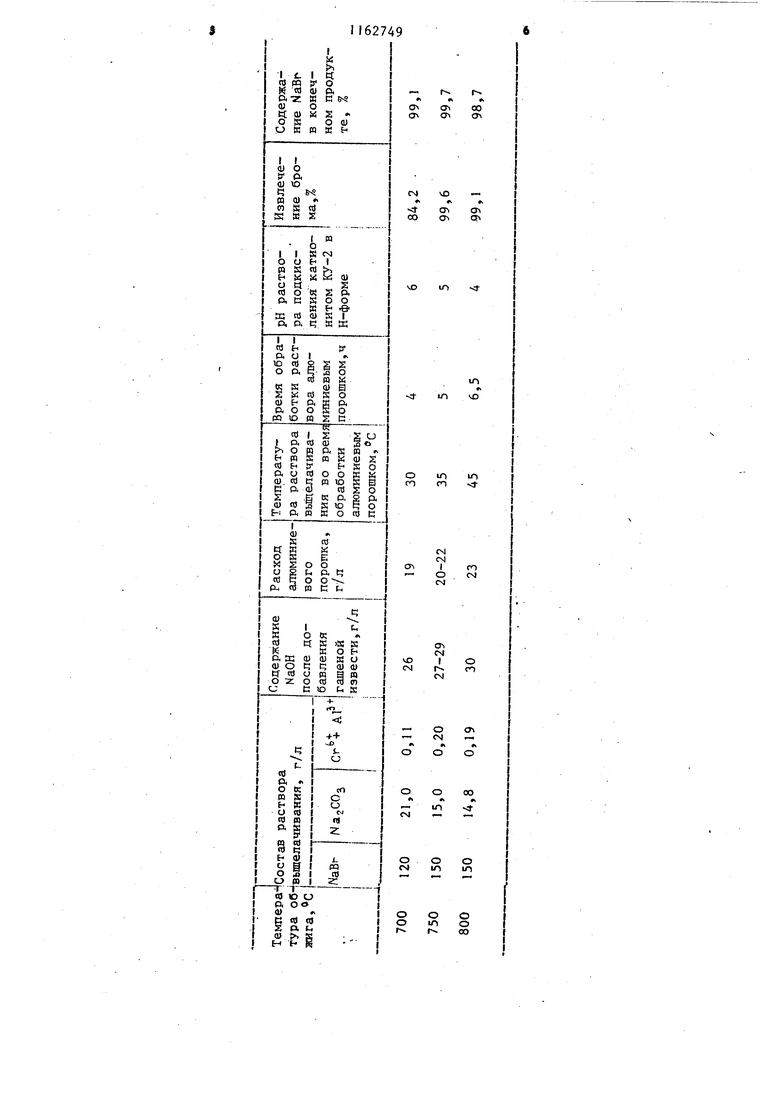

Зависимость извлечения.брома в виде бромистого натрия и содержания основного вещества в NaB от количества вводимого алюминиевого порошка, температуры, времени обработки алюминиевым порортком и рН, до которого ведут подкисление, приведены в таблице.

Из таблицы следует, что для .максимального извлечения брома и

получения бромистого йатрия с максимальным содержанием основного нещества алюминиевый порошок следует .вводить в количестве 20-22 г/л при 35-45°С в течение 4-6 ч,а подкисление раствора следует вести катионнтом КУ-2 в Н-форме до рН 4-5,

Таким образом, предлагаемый способ обеспечивает возможность извлечения брома из отходов в виде бромитого натрия с содержанием основного вещества до 99,7%, степень извлечения брома из отходов достигает 99,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки желатиновых галогенсеребряных фотографических эмульсий | 1976 |

|

SU611168A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| Способ переработки галогенсеребрянныхфОТОгРАфичЕСКиХ ОТХОдОВ | 1979 |

|

SU834171A1 |

| Способ переработки фторсодержащего апатитового концентрата | 2017 |

|

RU2650923C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАССОЛОВ ХЛОРИДНОГО КАЛЬЦИЕВОГО И ХЛОРИДНОГО МАГНИЕВОГО ТИПОВ (ВАРИАНТЫ) | 2009 |

|

RU2436732C2 |

| СПОСОБ ОТДЕЛЕНИЯ СЕРЕБРА ОТ ЖЕЛЕЗА И ЦВЕТНЫХ МЕТАЛЛОВ В АЗОТНОКИСЛЫХ СРЕДАХ | 1992 |

|

RU2023731C1 |

| Способ очистки сточных вод производства терефталевой кислоты от ионов кобальта, марганца и брома | 2023 |

|

RU2815146C1 |

| СПОСОБ ОЧИСТКИ СЕРЕБРОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2012 |

|

RU2514554C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| Способ получения бромистого натрия | 1980 |

|

SU912643A1 |

1. СПОСОБ ПЕРЕРАБОТКИ ОТ-. ХОДОВ БРОМИСТОГО СЕРЕБРА, включаюпдай обжиг отходов с содой при температуре 750-800°С, плавление сере бросодержаще го полупродукта с последующим извлечением серебра из плава, отличающийся тем что, с целью обеспечения возможности извлечения брома из отходов, перед плавлением серебросодержащего полупродукта его вьшхелачивают водой, раствор отделяют, концентрируют и обрабатывают гашеной известью, раствор отделяют от осадка карбоната кальция и вводят в него алюминиевый порошок, a после отделения осадка гидроокиси хрома раствор карбонизируют, отделяют гидроокись алюми-. ния, раствор подкисляют и вьщеляют i из него бромистый натрий с 2, Способ ПОП.1, отличаю(Л щийся тем, что алюминиевый порошок вводят в количестве 20-22 г/л при температуре 35-45°С в течение 4-6 |Ч, a подкисление ведут катиони- s том в Н-форме до рН 4-5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия вторичных драгоценных металлов | |||

| М., Металлургиздат., 1940 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-06-23—Публикация

1982-07-14—Подача