Изобретен относится к промышленности строительных материалов и може быть использовано для изготовления высокотемпературных замазок, используемых для приборов, печей и устройств, работающих в условиях высоких температур.

Известна замазка, применяемая в стекловаренных печах, которую готовят на жидком стекле. Порошковая часть замазки содержит,мае.: молотый асбест 20, песок 40, маршаллйт 20, каменноугольный песок 15 и кремнефтористый натрий 5 flj .

Однако такая замазка обладает . недостаточно высокой термостойкостью низкой твердостью и температурой применения.

Наиболее близкой по технической

«и

сущности и достигаемому эффекту к предлагаемой является замазка, включающая, мас.%: жидкое стекло 4045, асбестовая мука 3-5, корундовый порошок 40-45 и тальк 10-12 {2.

Однако известная замазка не обладает необходимой твердостью, характеризуется недостаточно высокими температурным пределом применения и термостойкостью.

Цель изобретения - повышение твердости, температуры службы и термостойкости.

Поставленная цель достигается тем что замазка, включающая жидкое стекло, асбестовый порошок, корундовый порошок и тальк, дополнительно содержит порошок металлургического магнезита и кремнефтористый натрий при следующем соотношении компонентов, мас.%:

Жидкое стекло 34-35

Асбестовый порошок 5-6

Корундовый порошок 32-34

Тальк4-7

Порошок металлур-

гического магнезита 16-18

Кремнефтористый

натрий4-5

Пример 1. К 34 мас.% корундового порошка с размерами зерен 63-40 мкм добавляют 1.6 мас.% порошка металлургического магнезита с размерами зерен 80-63 мкм, 6 мас,% асбестового порошка,. 5 мас.% кремнефтористог.о натрия, 4 мас.% талька от всей массы замазки, которые перемешивают в смесительном барабане 8-10 мин, после чего добавляют 35 мас.% жидкого стекла с модулем 2,6-2,8 и плотностью 1,42-1,46 и производят окончательное перемешивание смеси в течение 78 мин до получения однородной массы. Из полученной массы изготавливают образцы для соответствующих испытаний. После затвердевания замазки и выдержки в течение 10 сут определяют т вердость по Бринеллю, термическую стойкость. Термическую стойкость выражают количеством теплосмен, выдерживаемых образцом при нагреве до 350 С и выдержке в течение 40 мин с последующим охлаждением водой с температурой 15-20°С в течение 3 мин, воздушной сушкой в течение 10 мин до появления трещины шириной более 0,5 мм.

Прим ер 2. К32 мае,% корундового порошка с размерами зерен 63-40 мкм добавляют 18 мас.% металлургического магнезита с размерами зерен 80-63 мкм, 5 мас.% асбестового порошка, 4 мас.% кремнефтористого натрия, 7 мас.% талька от массы замазки, которые перемешивают в смесительном барабане 8-10 мин, после чего добавляют 34 мас.% жидкого стекла с модулем 2,6-2,8 и плотностью 1,42-1,46 и производят окончательное перемешивание смеси в течение 78 мин до получения однородной массы. Из полученной массы формуют образцы для испытаний аналогично примеру 1.

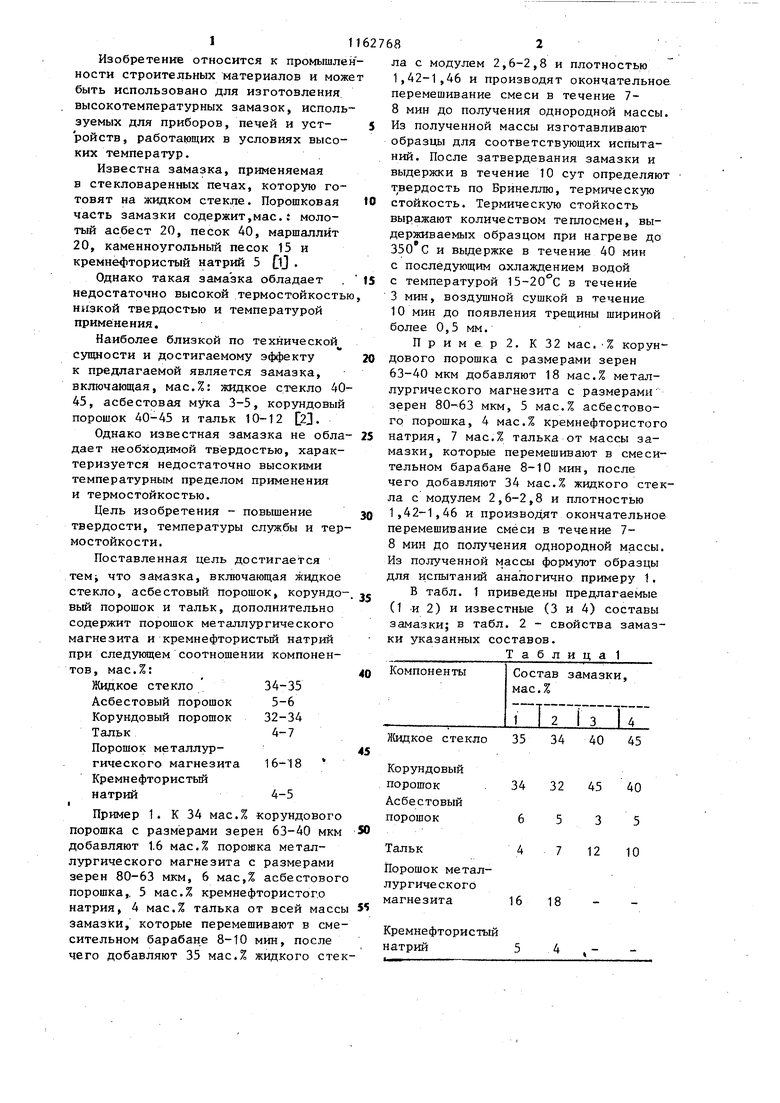

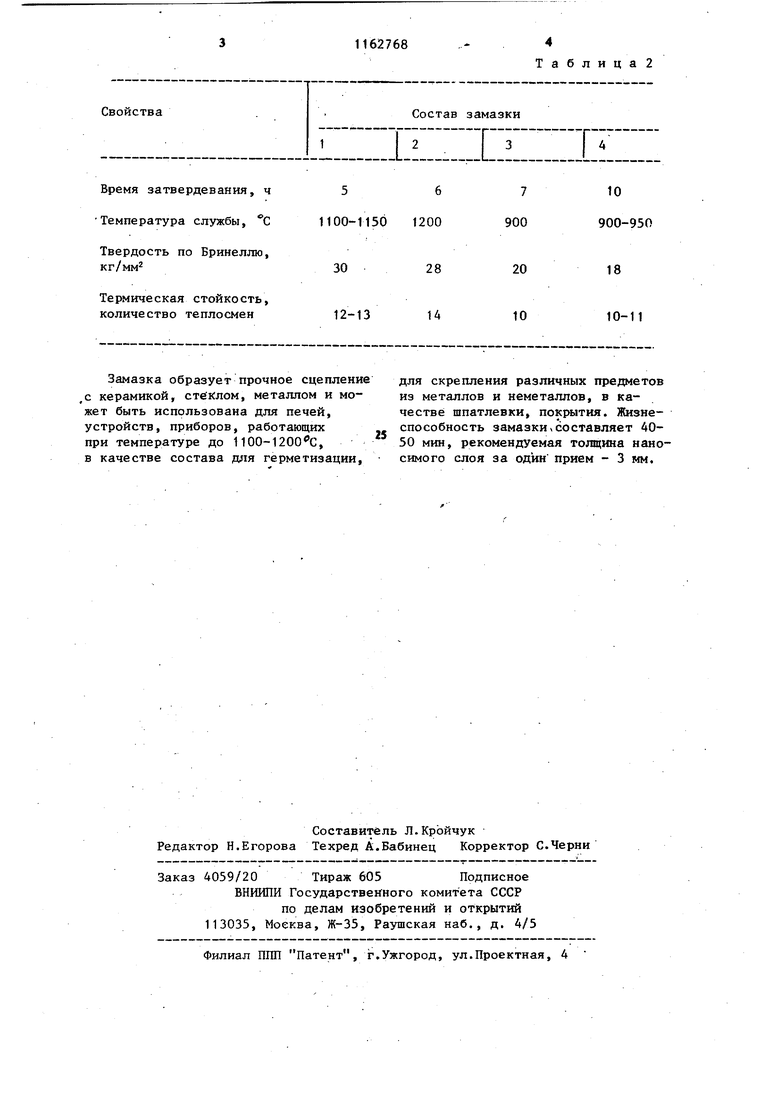

В табл. 1 приведены предлагаемые (1 и 2) и известные (3 и 4) составы замазки; в табл. 2 - свойства замазки указанных составов.

Таблица 1

Компоненты

Состав замазки, ма.с.%

1 12 i 3 1

Лйадкое стекло 35 34 40 45

34 32 45 40 6 535 47 12 10

16 18

Кремнефтористый натрий 5 Твердость по Бринеллю, кг/мм230 28 Термическая стойкость, количество теплосмен 12-13 14 20 18 10 10-11

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМАЗКА | 2007 |

|

RU2329984C1 |

| Замазка | 1979 |

|

SU829599A1 |

| Кислотоупорная замазка | 1982 |

|

SU1090673A1 |

| Сырьевая смесь для изготовления кислотоупорной композиции | 1980 |

|

SU975652A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| МАТЕРИАЛ ДЛЯ РЕМОНТА ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360778C1 |

| АЛЮМОСИЛИКАТНОЕ КИСЛОТОСТОЙКОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554981C1 |

| Вяжущее | 1977 |

|

SU726055A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

ЗАМАЗКА, включающая жидкое стекло, асбестовый порошок, корундовый порошок и тальк, отличающаяся тем, что, с целью повышения твердости, температуры службы и термостойкости, она дополнительно содержит порошок металлургического магнезита и кремнефтористый натрий при следующем соотношении компонентов, мас.%: Жидкое стекло . 34-35 Асбестовый порошок 5-6 Корундовый порошок 32-34 Тальк4-7 Порошок металлургического магнезита 16-18 Кремнефтористый натрий4-5

Замазка образует прочное сцеплениедля скрепления различных предметов ,с керамикой, стеклом, металлом и мо-из металлов и неметаллов, в кажет быть использована для печей,чествё шпатлевки, покрытия. Жизнеустройств, приборов, работающих ..способность замазки«составляет 40при температуре до 1100-1200 С,50 мин, рекомендуемая толщина нанов качестве состава герметизации,симого слоя за один прием - 3 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сычев М.М | |||

| Неорганические клей | |||

| Л., 1974, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Замазка | 1979 |

|

SU829599A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-23—Публикация

1983-08-12—Подача