2. Способ сборки роторов турбомашины путем укладки роторов в выставленные по высоте, подшипники, центрирования их по полумуфтам, обеспечения заданного значения торцового боя полумуфт и соединения полумуфт болтами с обеспечением заданного значения контактных напряжений, отличающийся тем, что, с целью повышения надежности и экономичности, перед укладкой роторов на торцовых поверхностях полумуфт выполняют канавки, преимушественно кольцевые, на торцовые поверхности наносят клейкое или вязкое вещество, например смесь эпоксидной смолы или олигоэфиракрилата с асбестом или корундом, для обеспечения заданного значения торцового боя к одной из поверхностей полумуфт присоединяют пластину временными болтами, а после затвердевания вещества пластину удаляют, отверстия рейберуют и после соединения герметизируют разъем между полумуфтами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения жестких полумуфт | 1991 |

|

SU1803626A1 |

| СПОСОБ УКОРОЧЕНИЯ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ И ЛЕНТОЧНО-ШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 2014 |

|

RU2678162C2 |

| Муфта для соединения роторов | 1978 |

|

SU706597A1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБОПРОВОДОВ | 2008 |

|

RU2382929C1 |

| Фланцевая муфта турбомашины | 1987 |

|

SU1532741A1 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| ГИБКАЯ МУФТА ДЛЯ ВАЛОВ | 2003 |

|

RU2257496C2 |

| ТРУБОТРАНСПОРТНЫЙ КОМПЛЕКС | 2004 |

|

RU2347969C2 |

| Валоповоротное устройство турбомашины | 1985 |

|

SU1301989A1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

1. Способ сборки роторов турбомашины путем укладки роторов-в выставленные по высоте подшипники, центрирования их по полумуфтам, обеспечения заданного значения торцового боя полу муфт и соединения полумуфт болтами с обеспечением заданного значения контактных напряжений, отличающийся тем, что, с целью повышения надежности и экономичности, перед укладкой роторов на торцовых поверхностях полумуфт выполняют канавки, преимущественно кольцевые, на торцовые поверхности наносят клейкое или вязкое вещество, например смесь эпоксидной смолы или олигоэфиракрилата с асбестом или корундом, для обеспечения заданного значения их торцового боя, соединяют полумуфты временными болтамн, а соединение полумуфт осуществляют после затвердевания вещества поэтапно: сначала рейберуют не заняI тые временными болтами отверстия и в них устанавливают и затягивают болты, затем (Л временные болты удаляют, отверстия из под них рейберуют и в них устанавливают с болты, после чего герметизируют разъем между полумуфтами. С5 со о О5 4

Изобретение относится к теплоэнергетике и может быть использовано при сборке паровых и газовых турбин, имеющих несколько роторов с жесткими муфтами.

Целью изобретения является повышение надежности и экономичности турбомашины в межремонтный период путем усовершенствования способа сборки с обеспечением повышенного трения между полумуфтами роторов.

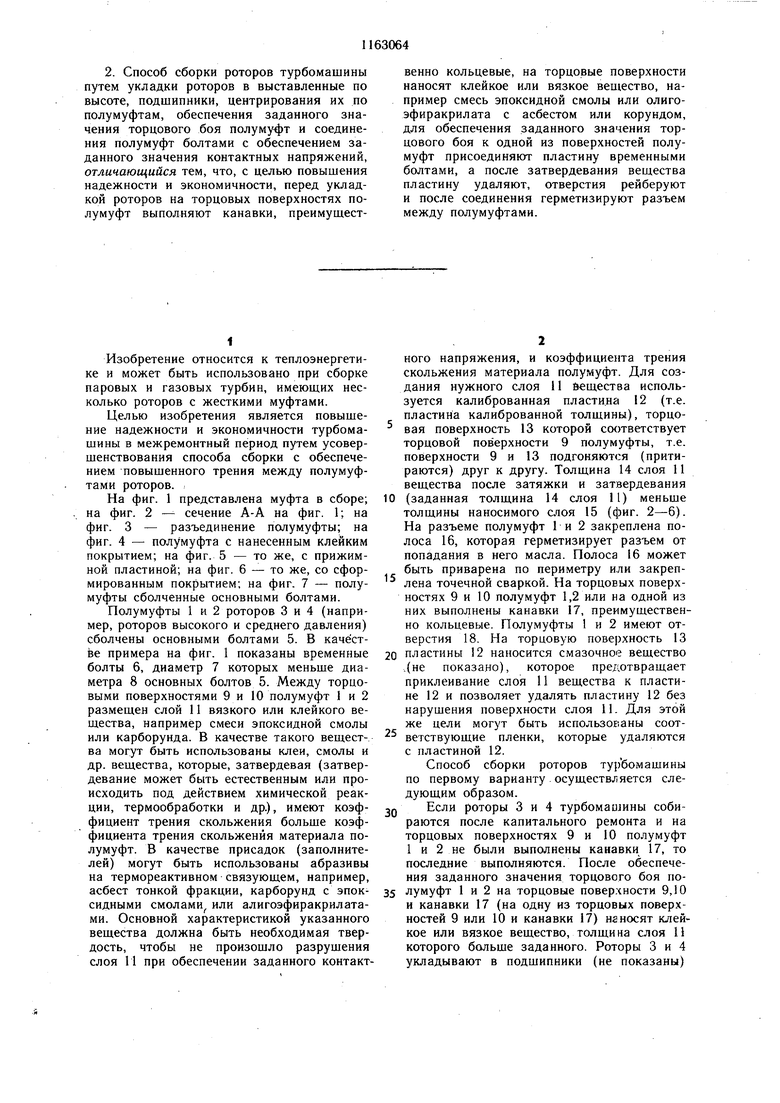

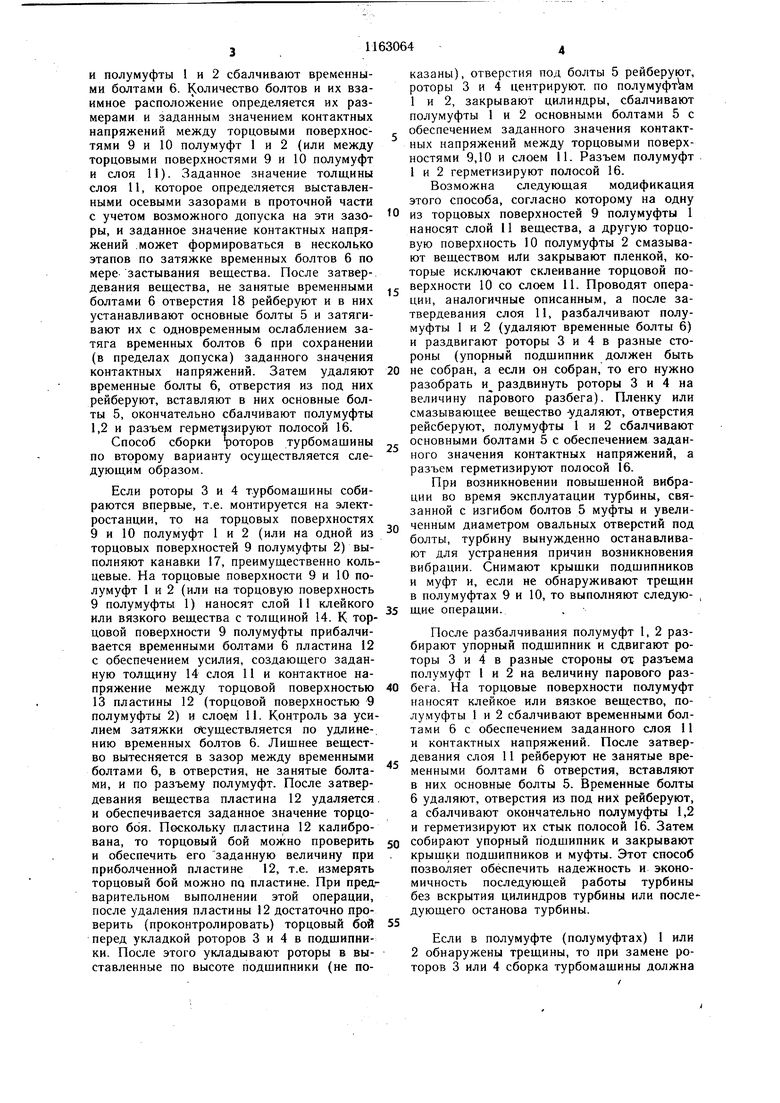

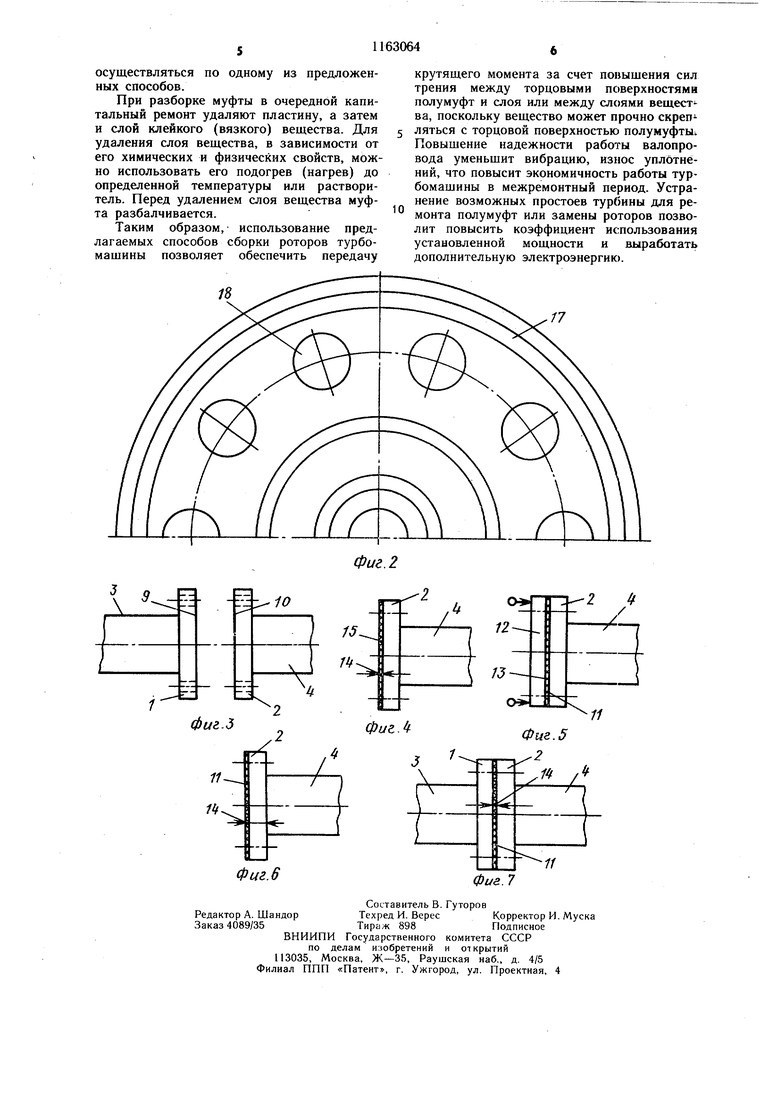

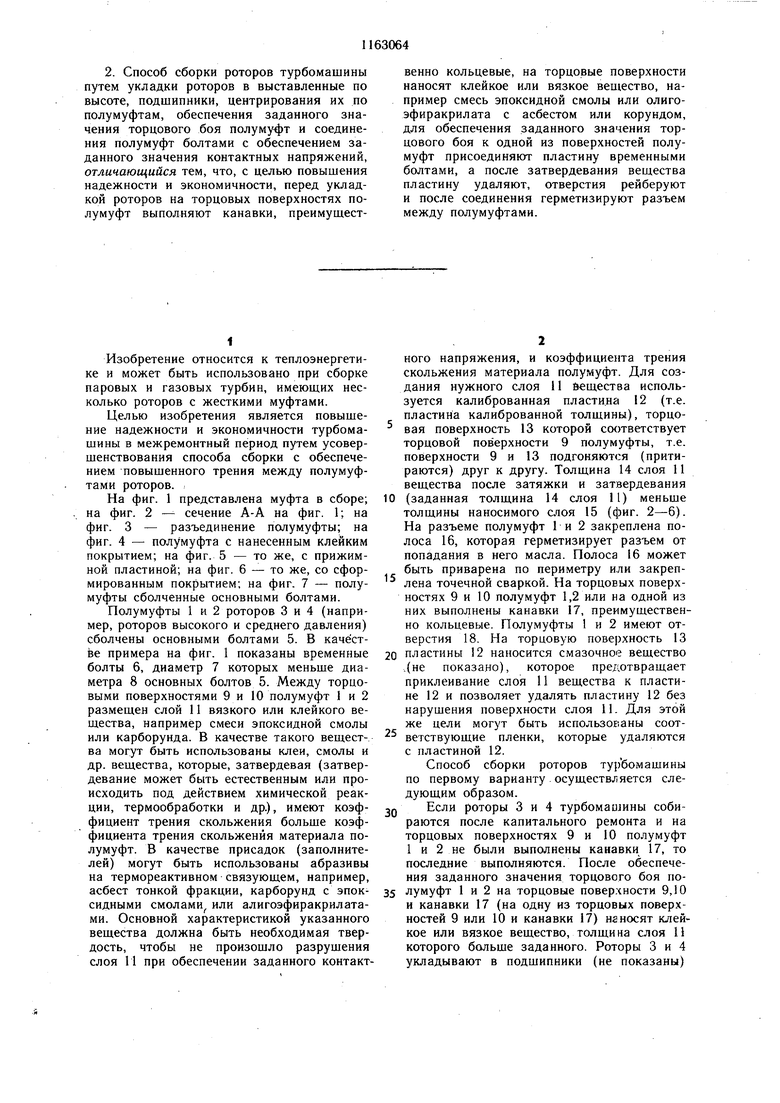

На фиг. 1 представлена муфта в сборе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разъединение полумуфты; на фиг. 4 - полумуфта с нанесенным клейким покрытием; на фиг. 5 - то же, с прижимной пластиной; на фиг. 6 - то же, со сформированным покрытием; на фиг. 7 - полумуфты сболченные основными болтами.

Полумуфты 1 и 2 роторов 3 и 4 (например, роторов высокого и среднего давления) сболчены основными болтами 5. В качёстЬе примера на фиг. 1 показаны временные болты 6, диаметр 7 которых меньше диаметра 8 основных болтов 5. Между торцовыми поверхностями 9 и 10 полумуфт 1 и 2 размещен слой 11 вязкого или клейкого вещества, например смеси эпоксидной смолы или карборунда. В качестве такого вещества могут быть использованы клеи, смолы и др. вещества, которые, затвердевая (затвердевание может быть естественным или происходить под действием химической реакции, термообработки и др.), имеют коэффициент трения скольжения больше коэффициента трения скольжения материала полумуфт. В качестве присадок (заполнителей) могут быть использованы абразивы на термореактивном связующем, например, асбест тонкой фракции, карборунд с эпоксидными смолами или алигоэфиракрилатами. Основной характеристикой указанного вещества должна быть необходимая твердость, чтобы не произошло разрушения слоя 11 при обеспечении заданного контактного напряжения, и коэффициента трения скольжения материала полумуфт. Для создания нужного слоя 11 йещества используется калиброванная пластина 12 (т.е. пластина калиброванной толщины), торцовая поверхность 13 которой соответствует торцовой поверхности 9 полумуфты, т.е. поверхности 9 и 13 подгоняются (притираются) друг к другу. Толщина 14 слоя 11 вещества после затяжки и затвердевания

(заданная толщина 14 слоя И) меньше толщины наносимого слоя 15 (фиг. 2-6). На разъеме полумуфт 1 и 2 закреплена полоса 16, которая герметизирует разъем от попадания в него масла. Полоса 16 может быть приварена по периметру или закреплена точечной сваркой. На торцовых поверхностях 9 и 10 полумуфт 1,2 или на одной из них выполнены канавки 17, преимущественно кольцевые. Полумуфты 1 и 2 имеют отверстия 18. На торцовую поверхность 13

0 пластины 12 наносится смазочное вещество .(не показано), которое предотвращает приклеивание слоя 11 вещества к пластине 12 и позволяет удалять пластину 12 без нарушения поверхности слоя 11. Для этой же цели могут быть использованы соответствующие пленки, которые удаляются с пластиной 12.

Способ сборки роторов турбомашины по первому варианту . осуществляется следующим образом.

Q Если роторы 3 и 4 турбомашины собираются после капитального ремонта и на торцовых поверхностях 9 и 10 полумуфт 1 и 2 не были выполнены канавки 17, то последние выполняются. После обеспечения заданного значения торцового боя полумуфт 1 и 2 на торцовые поверхности 9,10 и канавки 17 (на одну из торцовых поверхностей 9 или 10 и канавки 17) наносят клейкое или вязкое вещество, толщина слоя П которого больше заданного. Роторы 3 и 4 укладывают в подшипники (не показаны)

и полумуфты 1 и 2 сбалчивают временными болтами 6. Количество болтов и их взаимное расположение определяется их размерами и заданным значением контактных напряжений между торцовыми поверхностями 9 и 10 полумуфт 1 и 2 (или между торцовыми поверхностями 9 и 10 полумуфт и слоя 11). Заданное значение толщины слоя 11, которое определяется выставленными осевыми зазорами в проточной части с учетом возможного допуска на эти зазоры, и заданное значение контактных напряжений .может формироваться в несколько этапов по затяжке временных болтов 6 по мере застывания вещества. После затвердевания вещества, не занятые временными болтами 6 отверстия 18 рейберуют и в них устанавливают основные болты 5 и затягивают их с одновременным ослаблением затяга временных болтов 6 при сохранении (в пределах допуска) заданного значения контактных напряжений. Затем удаляют временные болты 6, отверстия из под них рейберуют, вставляют в них основные болты 5, окончательно сбалчивают полумуфты 1,2 и разъем герметизируют полосой 16.

Способ сборки роторов турбомашины по второму варианту осуществляется следующим образом.

Если роторы 3 и 4 турбомащины собираются впервые, т.е. монтируется на электростанции, то на торцовых поверхностях 9 и 10 полумуфт 1 и 2 (или на одной из торцовых поверхностей 9 полумуфты 2) выполняют канавки 17, преимущественно кольцевые. На торцовые поверхности 9 и 10 полумуфт 1 и 2 (или на торцовую поверхность 9 полумуфты 1) наносят слой 11 клейкого или вязкого вещества с толщиной 14. К торцовой поверхности 9 полумуфты прибалчивается временными болтами 6 пластина 12 с обеспечением усилия, создающего заданную толщину 14 слоя 11 и контактное напряжение между торцовой поверхностью 13 пластины 12 (торцовой поверхностью 9 полумуфты 2) и слоем И. Контроль за усилием затяжки осуществляется по удлине-. нию временных болтов 6. Лищнее вещество вытесняется в зазор между временными болтами 6, в отверстия, не занятые болтами, и по разъему полумуфт. После затвердевания вещества пластина 12 удаляется. и обеспечивается заданное значение торцового боя. Поскольку пластина 12 калибрована, то торцовый бой можно проверить и обеспечить его заданную величину при приболченной пластине 12, т.е. измерять торцовый бой можно по пластине. При предварительном выполнении этой операции, после удаления пластины 12 достаточно проверить (проконтролировать) торцовый бой перед укладкой роторов 3 и 4 в подщипники. После этого укладывают роторы в выставленные по высоте подшипники (не показаны), отверстия под болты 5 рейберуют, роторы 3 и 4 центрируют, по полумуфт м 1 и 2, закрывают цилиндры, сбалчивают полумуфты 1 и 2 основными болтами 5 с обеспечением заданного значения контактных напряжений между торцовыми поверхностями 9,10 и слоем 11. Разъем полумуфт

1и 2 герметизируют полосой 16.

Возможна следующая модификация этого способа, согласно которому на одну

0 из торцовых поверхностей 9 полу муфты 1 наносят слой 11 вещества, а другую торцовую поверхность 10 полумуфты 2 смазывают веществом или закрывают пленкой, которые исключают склеивание торцовой по верхности 10 со слоем 11. Проводят операции, аналогичные описанным, а после затвердевания слоя 11, разбалчивают полумуфты 1 и 2 (удаляют временные болты 6) и раздвигают роторы 3 и 4 в разные стороны (упорный подщипник должен быть

0 не собран, а если он собран, то его нужно разобрать и раздвинуть роторы 3 и 4 на величину парового разбега). Пленку или смазывающее вещество -удаляют, отверстия рейсберуют, полумуфты 1 и 2 сбалчивают основными болтами 5 с обеспечением заданного значения контактных напряжений, а разъем герметизируют полосой 16.

При возникновении повышенной вибрации во время эксплуатации турбины, связанной с изгибом болтов 5 муфты и увеличенным диаметром овальных отверстий под болты, турбину вынужденно останавливают для устранения причин возникновения вибрации. Снимают крыщки подшипников и муфт и, если не обнаруживают трещин в полумуфтах 9 и 10, то выполняют следую5 ш,ие операции.

После разбалчивания полумуфт 1, 2 разбирают упорный подщипник и сдвигают роторы 3 и 4 в разные стороны от разъема полумуфт 1 и 2 на величину парового разбега. На торцовые поверхности полумуфт наносят клейкое или вязкое вещество, полумуфты 1 и 2 сбалчивают временными болтами 6 с обеспечением заданного слоя 11 и контактных напряжений. После затвердевания слоя 11 рейберуют не занятые временными болтами 6 отверстия, вставляют в них основные болты 5. Временные болты 6 удаляют, отверстия из под них рейберуют, а сбалчивают окончательно полумуфты 1,2 и герметизируют их стык полосой 16. Затем

0 собирают упорный подшипник и закрывают крыщки подшипников и муфты. Этот способ позволяет обеспечить надежность и экономичность последующей работы турбины без вскрытия цилиндров турбины или последующего останова турбины.

Если в полумуфте (полумуфтах) 1 или

2обнаружены трещины, то при замене роторов 3 или 4 сборка турбомащины должна

осуществляться по одному из предложенных способов.

Прн разборке муфты в очередной капитальный ремонт удаляют пластину, а затем и слой клейкого (вязкого) вещества. Для удаления слоя вещества, в зависимости от его химических и физических свойств, можно использовать его подогрев (нагрев) до определенной температуры или растворитель. Перед удалением слоя вещества муфта разбалчивается.

Таким образом, использование предлагаемых способов сборки роторов турбомашины позволяет обеспечить передачу

крутящего момента за счет повышения сил трения между торцовыми поверхностями полумуфт и слоя или между слоями вещест ва, поскольку вещество может прочно скреп ляться с торцовой поверхностью полумуфты1 Повышение надежности работы валопровода умеиьшит вибрацию, износ уплотнений, что повысит экономичность работы турбомашины в межремонтный период. Устранение возможных простоев турбины для ремонта полумуфт или замены роторов позволит повысить коэффициент использования установленной мощности и выработать дополнительную электроэнергию.

Фиг. 2

| Шляхин П | |||

| Н | |||

| Паровые турбины, М.-Л., Госэнергоиздат, I960, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Абалаков Б | |||

| В | |||

| и др | |||

| Монтаж и наладка турбоагрегатов и вспомогательного оборудования машинного зала | |||

| М., «Энергия, 1976, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-06-23—Публикация

1983-04-07—Подача