Данное изобретение относится к способу укорочения рабочих лопаток турбомашины посредством снятия металла на вершине лопатки, а также к устройству для выполнения такого способа.

Лопатки турбомашин, в частности турбинные лопатки, подвергаются во время работы очень высоким нагрузкам материала и, соответственно, большому износу. Поэтому лопатки в рамках технического обслуживания обычно после заданной длительности работы заменяют новыми лопатками. При этом длительность работы предпочтительно выбирают так, что замененные лопатки еще можно ремонтировать.

При замене лопаток турбины, заменяются турбинные рабочие лопатки, турбинные направляющие лопатки и направляющие сегменты. Для того чтобы при такой замене обеспечивать сохранение первоначальной мощности турбины, необходимо также при новых турбинных рабочих лопатках устанавливать первоначальный радиальный размер зазора лопаток. Для этого вершины новых рабочих лопаток перед их монтажом, соответственно, укорачивают посредством снятия материала на вершине лопатки. Поскольку радиальный размер зазора зависит не только от допусков на изготовление новых рабочих лопаток, но также от других факторов влияния, то окончательный радиальный зазор лопаток получается лишь после полной замены всех лопаток. При этом в качестве факторов влияния можно назвать, например, контур новых направляющих лопаток, контур новых направляющих колец, покрытие новых направляющих лопаток и направляющих колец, изменение положения новых лопаток относительно положения замененных старых лопаток, допуски на изготовление корпуса, канавок диска рабочего колеса и т.п. Окончательно устанавливающийся размер зазора трудно поддается вычислению и лишь в довольно широком диапазоне допусков.

Укорочение вершин рабочих лопаток происходит обычно в рамках шлифовальной обработки с применением шлифовального круга.

При выполнении нового ротора известно зажимание всего снабженного лопатками ротора в большой шлифовальном станке, после чего выполняется полностью автоматическое шлифование лопаток с помощью прямого шлифовального круга на требуемую длину.

В рамках технического обслуживания известна разборка ротора турбомашины в первой стадии. Затем в другой стадии дисковые колеса в виде единого целого зажимают в шлифовальном устройстве. В нем закреплен быстро вращающийся ротор с прямым шлифовальным кругом на одном плече, который вращается вокруг вершин лопаток. При этом реализована автоматическая подача в двух направлениях, а также подача вручную.

Кроме того, известно шлифование лопаток по отдельности. Для этого лопатки зажимаются по отдельности в шлифовальное устройство, которое несет пневматический быстро вращающийся ротор с прямым шлифовальным кругом. Быстро вращающийся ротор совершает маятниковые движения вокруг вершины лопатки и имеет, наряду с маятниковым движением, автоматическую подачу и ручную подачу.

Другая альтернатива состоит во фрезеровании вершин лопаток с целью укорочения. В применяемых при этом фрезерных станках с числовым управлением лопатки по отдельности зажимают и фрезеруют на требуемую длину.

Недостатком используемых для укорочения рабочих лопаток шлифовальных устройств с прямым шлифовальным кругом является то, что на основании небольшой ширины шлифовального круга, которая при мобильном использовании составляет примерно 20 мм, обязательно необходимо перемещение шлифовального круга вдоль контура вершины лопатки. В соответствии с этим, требуется автоматическая подача, что приводит к сложной конструкции шлифовального устройства, а также к высокой его стоимости. Кроме того, автоматическая подача приводит к большой длительности обработки.

Недостатком используемых для укорочения рабочих лопаток турбомашины способов фрезерования следует считать то, что они являются очень дорогостоящими, что не в последнюю очередь обусловлено высокой стоимостью приобретения применяемых фрезерных станков с числовым управлением и высокой стоимостью инструмента. С другой стороны, способы фрезерования являются очень медленными. Так, например, на практике требуется 12 смен по 10 часов для обработки четырех ступеней турбины.

В документе US20120077417 A1, 2012 раскрываются способ и устройство для обработки передней кромки лопатки турбинного двигателя обрабатывающим центром, для которого установлены параметры. Способ включает в себя следующие этапы: получение 3D-профиля передней кромки лопатки; вычисление по меньшей мере одной характеристики передней кромки из 3D-профиля; сравнение значения вычисленной характеристики с известным теоретическим значением характеристики для получения элементарной разности для характеристики; вычисление волнистости передней кромки между, по меньшей мере, двумя последовательными элементарными секциями из 3D-профиля; оптимизация элементарных разностей, полученных как функция волнистости; установка параметров обрабатывающего центра в зависимости от оптимизированных элементарных разностей для элементарных секций для определения обработки рабочих ходов по переднему краю; и обработка передней кромки лопатки обрабатывающим центром с заданными параметрами.

Документ US5704826 A, 1996 описывает шлифовальный станок для лопаток ротора авиационного двигателя, оснащенный устройством ЧПУ, и по меньшей мере, двумя шлифовальными устройствами из разных абразивных материалов, каждое из которых может быть выбрано, а затем позиционировано с контактом с различными лопатками ступени в кооперации с ЧПУ. Шлифовальный станок также включает в себя измерительный блок, прикрепленный к станине станка для управления радиусом лопаток ступени, направляющие и поворотное приспособление.

Исходя из этого уровня техники, задачей данного изобретения является создание способа укорочения рабочей лопатки турбомашины указанного в начале вида, а также устройства для выполнения такого способа, которые обеспечивают возможность дешевого и требующего меньших затрат времени укорочения рабочих лопаток.

Для решения этой задачи, согласно данному изобретению, предлагается способ укорочения рабочих лопаток турбомашины посредством снятия материала с вершины лопатки, в котором, согласно изобретению, для укорочения рабочих лопаток используется ленточно-шлифовальное устройство. Существенное преимущество использования ленточно-шлифовального устройства состоит в том, что при применении шлифовальной ленты, которая шире подлежащей укорочению вершины лопатки, можно обрабатывать всю вершину лопатки за один рабочий ход. В соответствии с этим, в противоположность шлифовальной обработке с помощью шлифовального круга и фрезерной обработке нет необходимости в перемещении шлифовальной ленты вдоль контура вершины лопатки, что приводит к компактной, легкой и дешевой конструкции. Кроме того, сокращается время обработки. Согласно предварительным расчетам заявителей, по сравнению со шлифованием с помощью прямого шлифовального круга возможна экономия времени примерно 60% и по сравнению с фрезерной обработкой возможна экономия времени даже от 80 до 90%. Более высокая стоимость шлифовальных лент по сравнению с прямым шлифовальным кругом компенсируется за счет значительного сокращения времени обработки. То же относится к меньшему сроку службы шлифовальных лент по сравнению со шлифовальными кругами и фрезами. Другое преимущество использования ленточно-шлифовального устройства можно усматривать в том, что шлифовальные ленты не так часто повреждаются при транспортировке, как прямые шлифовальные круги или фрезы. Кроме того, испытания показали, что при применении ленточно-шлифовального устройства не следует опасаться сколов керамического покрытия лопаток. Кроме того, при шлифовальной обработке с помощью шлифовальной ленты не создаются или создаются лишь небольшие заусенцы, что обеспечивает преимущество отсутствия необходимости выполнения, соответственно, необходимости выполнения лишь небольшой обработки вручную. Еще одно преимущество состоит в том, что уменьшенное время обработки приводит также к сокращению опасного для персонала времени.

Согласно первому варианту выполнения способа, согласно изобретению, рабочие лопатки остаются во время укорочения установленными внутри корпуса турбомашины, при этом способ имеет этапы: удаления части корпуса при по меньшей мере частичном освобождении подлежащих обработке рабочих лопаток, а также поверхности раздела корпуса; закрепления ленточно-шлифовального устройства на поверхности раздела корпуса в зоне подлежащих обработке рабочих лопаток; ориентации ленточно-шлифовального устройства относительно подлежащих укорочению рабочих лопаток и укорочения рабочих лопаток на месте с применением ленточно-шлифовального устройства, в то время как непрерывно поворачивают ротор и отсасывают возникающую во время шлифовальной обработки шлифовальную пыль. Этот вариант выполнения способа характеризуется, в частности, тем, что нет необходимости в извлечении рабочих лопаток, что приводит к уменьшению затрат труда, значительной экономии времени и к меньшей стоимости. Кроме того, за счет обработки лопаток в установленном состоянии автоматически учитываются все цепочки допусков для получения правильного зазора лопаток, что приводит к оптимальному результату обработки.

Предпочтительно, отверстия воздушного охлаждения подлежащих укорочению лопаток перед выполнением шлифовальной обработки герметизируют или закрывают. Герметизацию можно осуществлять, например, с применением воска. Воск отличается, в частности, тем, что он имеет не высокую температуру плавления и при запуске турбины автоматически испаряется и тем самым удаляется. Однако в качестве альтернативного решения, отверстия воздушного охлаждения можно герметизировать, например, с помощью применения подходящей клейкой пленки или т.п.

Для непрерывного вращения ротора предпочтительно используется вспомогательное приспособление для вращения ротора, которое известно из уровня техники и поэтому не требует здесь дополнительного пояснения.

Другой вариант выполнения способа, согласно изобретению, имеет стадии: извлечения подлежащей укорочению рабочей лопатки из турбомашины; крепления рабочей лопатки на предназначенном для размещения рабочей лопатки быстросменном приспособлении ленточно-шлифовального устройства; ориентации шлифовальной ленты ленточно-шлифовального устройства относительно рабочей лопатки и укорочения рабочей лопатки с применением ленточно-шлифовального устройства, при одновременном повороте быстросменного приспособления вместе с закрепленной на нем рабочей лопаткой вокруг поворотной оси. Таким образом, в этом варианте выполнения способа, согласно изобретению, рабочие лопатки обрабатывают по отдельности в демонтированном состоянии.

Другой вариант выполнения способа, согласно изобретению, имеет стадии: крепления рабочих лопаток на макете диска рабочего колеса, при этом каждую рабочую лопатку фиксируют как в радиальном направлении, так и в осевом направлении с помощью резьбового болта в канавке; расположения макета диска рабочего колеса с удерживаемыми на нем рабочими лопатками на вращательном приспособлении для вращения макета диска рабочего колеса вокруг его поворотной оси; ориентации ленточно-шлифовального устройства относительно подлежащих укорочению рабочих лопаток и укорочения рабочих лопаток с применением ленточно-шлифовального устройства, при одновременном непрерывном вращении макета диска рабочего колеса.

Другой вариант выполнения способа, согласно изобретению, имеет стадии: крепления ротора с лопатками в токарном станке в соответствии с процессом шлифования нового ротора; введения металлических листовых полос в зазор между хвостовиком лопатки и дном канавки, с целью предотвращения шатания лопаток и обеспечения отдавливания их наружу как во время работы; ориентации шлифовальной ленты ленточно-шлифовального устройства относительно рабочих лопаток лопаточного ряда и укорочения рабочих лопаток с применением ленточно-шлифовального устройства, при одновременном вращении ротора в токарном станке с небольшой скоростью вращения. Отличие этого варианта выполнения способа, согласно изобретению, от применяемых до настоящего времени способов шлифования новых роторов состоит в применении шлифовальной ленты вместо используемого до настоящего времени прямого шлифовального круга.

Предпочтительно, возникающая во время шлифовальной обработки шлифовальная пыль отсасывается, с целью предотвращения загрязнения окружения и защиты оператора от возможно ядовитой или по меньшей мере вредной для здоровья пыли.

Предпочтительно, отверстия воздушного охлаждения подлежащих укорочению рабочих лопаток перед выполнением шлифовальной обработки герметизируют или закрывают, как уже указывалось выше.

Кроме того, для решения названной в начале задачи в соответствии с данным изобретением предлагается ленточно-шлифовальное устройство для выполнения первого варианта выполнения способа, согласно изобретению, содержащее двигатель, по меньшей мере одну приводимую в действие двигателем шлифовальную ленту, подающее приспособление, предназначенное для реализации движения подачи шлифовальной ленты, ориентировочное приспособление, которое предназначено для ориентации шлифовальной ленты и подлежащих укорочению рабочих лопаток, отсасывающее приспособление и крепежное приспособление, которое предназначено для крепления ленточно-шлифовального устройства на поверхности раздела корпуса турбомашины. Такое ленточно-шлифовальное устройство отличается, в частности, тем, что оно закрепляется непосредственно на корпусе турбомашины, и рабочие лопатки можно обрабатывать на месте.

В качестве приспособления подачи может быть выбран, например, резьбовой шпиндель с трапецеидальной резьбой. В качестве альтернативного решения, возможно также применение шариковых шпинделей, других видов резьбы, зубчатых реек или т.п. Для направления можно использовать различные линейные направляющие, такие как, например, направляющие с формой ласточкина хвоста, установленные в подшипниках качения линейные направляющие или пневматические/гидравлические цилиндры. Измерения подачи можно осуществлять с помощью шкалы на ручном колесе. Возможно также применение индикатора часового типа. В качестве альтернативного решения, может быть установлена система измерения без соприкосновения, которая измеряет реальное расстояние до лопатки. В крайнем случае можно останавливать ротор и ленточно-шлифовальное устройство и вручную измерять зазор с помощью калибра.

В качестве приспособления для ориентации можно применять, например, поворотную пластину, которую поворачивают вручную. Можно применять также червячную передачу. Однако в качестве альтернативного решения, приспособление для ориентации может быть выполнено в виде единого целого с крепежным приспособлением посредством выполнения крепежного приспособления так, что ленточно-шлифовальное устройство можно закреплять, соответственно, юстировать на поверхности раздела корпуса для ориентации в различных положениях. Измерение можно осуществлять также в этом случае с помощью измерительной системы без соприкосновения. В качестве альтернативного решения, можно вручную выполнять метки, а затем с помощью калибра измерять зазор.

Приспособление для отсасывания должно содержать подходящий фильтр, с целью минимизации загрязнения окружения карциногенной пылью и надежного предотвращения взрыва пыли. Кроме того, оно должно быть достаточно сильным для удерживания охлаждающих отверстий лопаток свободными от пыли. Дополнительно к этому, большая часть шлифовальной ленты может быть также снабжена крышкой, которая подходящим образом поддерживает отсасывающее приспособление. Для защиты лопаток можно применять щетки или отражательные пластины, которые удерживают пыль в желаемой зоне обработки.

В качестве крепежного приспособления можно применять магнитные зажимные пластины (приводимые в действие механически, электрически размагничиваемые). Возможно также применение множества небольших магнитных ножек (электрически размагничиваемых) или зажимных элементов, которые можно свинчивать с образованными в поверхности раздела резьбовыми отверстиями.

Кроме того, данное изобретение предлагает ленточно-шлифовальное устройство для выполнения второго варианта выполнения способа, согласно изобретению, в котором рабочие лопатки обрабатывают в извлеченном состоянии. Это ленточно-шлифовальное устройство содержит каркас, двигатель, по меньшей мере одну приводимую в действие двигателем шлифовальную ленту, подающее приспособление, которое предназначено для реализации движения подачи шлифовальной ленты, ориентировочное приспособление, которое предназначено для относительной ориентации шлифовальной ленты и подлежащей укорочению рабочей лопатки, и предназначенное для размещения рабочей лопатки быстросменное приспособление, которое закреплено на удерживаемом с возможностью поворота поворотном рычаге.

Это ленточно-шлифовальное устройство предпочтительно также содержит отсасывающее приспособление.

Подающее приспособление, ориентировочное приспособление и отсасывающее приспособление могут быть выполнены аналогично первому варианту выполнения ленточно-шлифовального устройства, согласно изобретению.

Другие признаки и преимущества данного изобретения поясняются в приведенном ниже описании вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

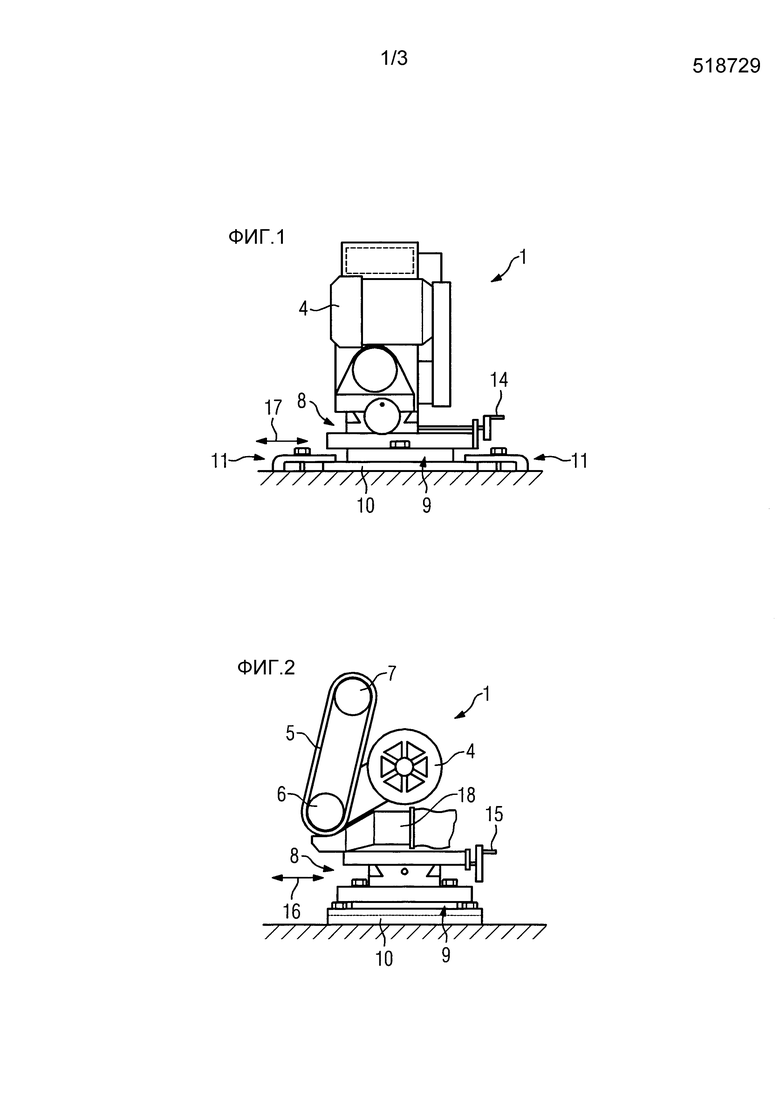

фиг. 1 - ленточно-шлифовальное устройство, согласно первому варианту выполнения данного изобретения, на виде сзади;

фиг. 2 - ленточно-шлифовальное устройство, показанное на фиг. 1, на виде сбоку;

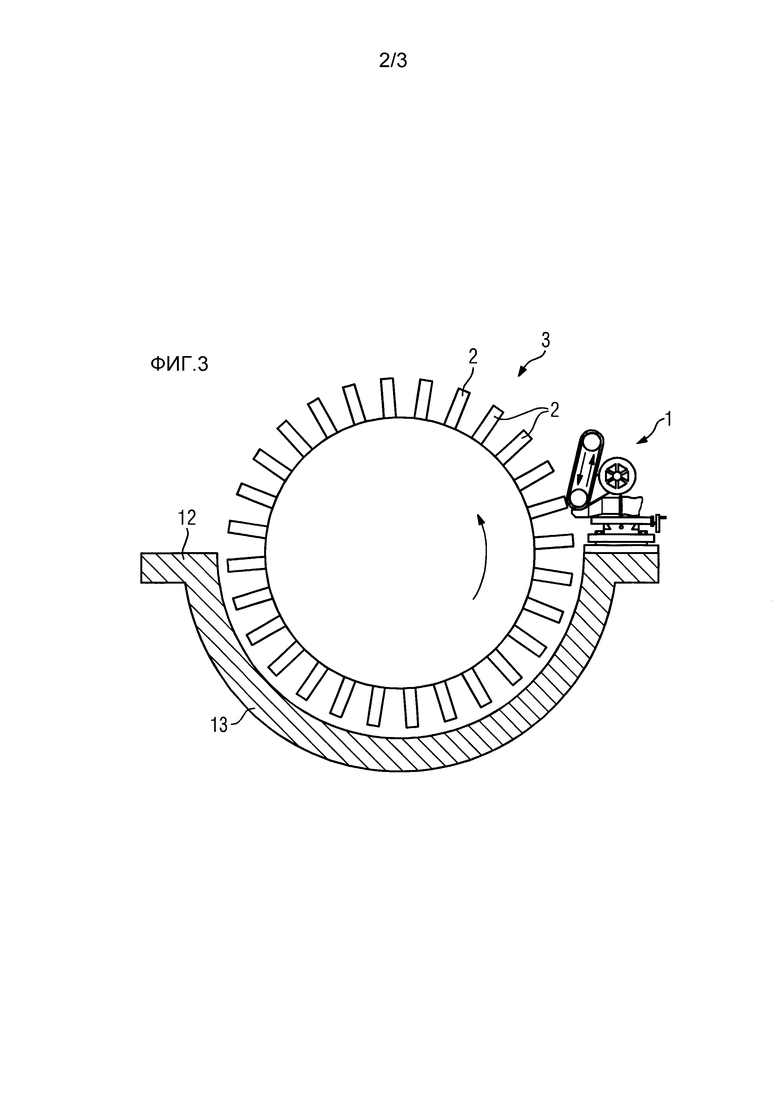

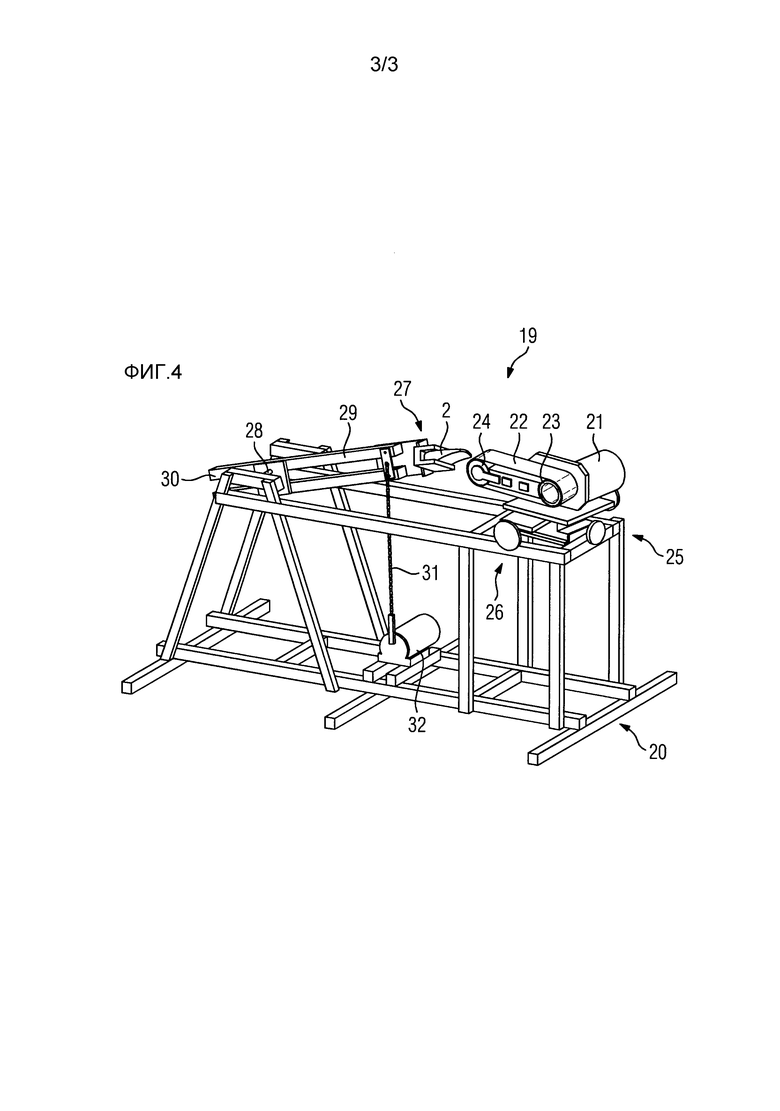

фиг. 3 - разрез показанного на фиг. 1 и 2 ленточно-шлифовального устройства в рабочем состоянии во время укорочения рабочей лопатки турбомашины; и

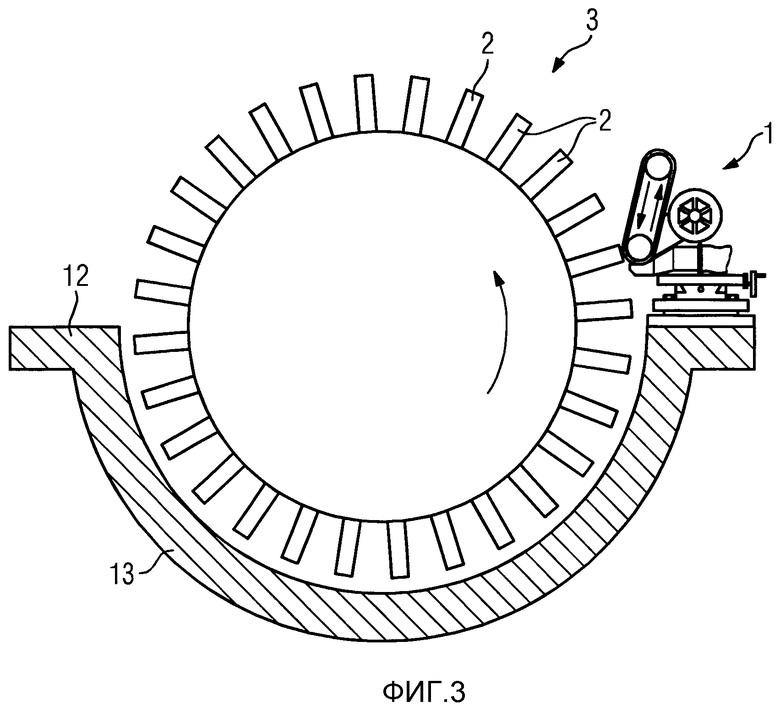

фиг. 4 - ленточно-шлифовальное устройство, согласно второму варианту выполнения данного изобретения, в изометрической проекции.

На фиг. 1 и 2 показано ленточно-шлифовальное устройство, согласно первому варианту выполнения данного изобретения, которое служит для укорочения рабочей лопатки 2 турбомашины 3 посредством снятия материала с вершины лопатки, как будет подробно пояснено ниже.

Ленточно-шлифовальное устройство 1 содержит двигатель 4, приводимую в действие двигателем 4 шлифовальную ленту 5, которая проходит вокруг контактного ролика 6 и натяжного ролика 7 и натянута между ними, подающее приспособление 8 и ориентировочное приспособление 9, при этом указанные компоненты расположены на базовой пластине 10. Кроме того, ленточно-шлифовальное устройство 1 содержит крепежное приспособление 11, с помощью которого обеспечивается возможность крепления базовой пластины 10 на поверхности 12 раздела нижней половины 13 корпуса турбомашины 3.

Подающее приспособление 8 предназначено для реализации движения подачи шлифовальной ленты 5 и образовано в данном случае с помощью крестового стола 14. С помощью подающего приспособления 8 можно перемещать шлифовальную ленту 5 посредством управления соответствующими ручными колесами 14 и 15 в перпендикулярных друг другу направлениях, как это обозначено двойными стрелками 16 и 17.

Ориентировочное приспособление 9 образовано в данном случае с помощью установленной с возможностью поворота пластины, которую поворачивают вручную с возможностью фиксации в любом положении поворота.

Подающее приспособление 8 и/или ориентировочное приспособление 9 могут быть снабжены измерительной системой без соприкосновения, с целью измерения расстояния до подлежащей обработке детали и тем самым поддержки установки подачи и/или ориентации шлифовальной ленты 5 относительно обрабатываемой детали.

Крепежное приспособление 11 образовано в данном случае с помощью зажимных элементов, которые с помощью крепежных винтов и имеющихся на поверхности 12 раздела нижней половины 13 корпуса резьбовых отверстий можно закреплять на поверхности 12 раздела.

Кроме того, ленточно-шлифовальное устройство 1 содержит отсасывающее приспособление 18, которое в данном случае предусмотрено в виде отдельного блока. Однако в качестве альтернативного решения, оно может быть выполнено интегрально с ленточно-шлифовальным устройством 1. Отсасывающее приспособление 18 содержит не изображенный фильтр, который служит для отделения карциногенной пыли и предотвращения взрыва пыли. Кроме того, отсасывающее приспособление 18 содержит не изображенный вентилятор, который является достаточно сильным для полного или по меньшей мере почти полного отсасывания возникающей во время шлифовальной обработки шлифовальной пыли.

Для укорочения рабочих лопаток турбомашины 3 в установленном состоянии, как показано на фиг. 3, в первой стадии поднимают и удаляют верхнюю половину корпуса (не изображена) по меньшей мере с частичным открыванием подлежащих обработке рабочих лопаток 2, а также поверхности 12 раздела нижней половины 13 корпуса. После этого закрепляют ленточно-шлифовальное устройство 1 на поверхности 12 раздела нижней половины 13 корпуса в зоне подлежащих обработке рабочих лопаток 2 с применением ленточно-шлифовального устройства 1. В следующей стадии ориентируют ленточно-шлифовальное устройство 1 относительно подлежащих укорочению рабочих лопаток 2 посредством поворота установленной с возможностью поворота пластины ориентировочного приспособления 9 с последующей фиксацией положения поворота после достижения желаемой ориентации. Затем можно укорачивать на месте рабочие лопатки 2 с применением ленточно-шлифовального устройства 1 при соответствующем управлении подающим приспособлением 8, при одновременном непрерывном вращении ротора с помощью не изображенного вспомогательного приспособления для вращения ротора и отсасывании возникающей во время шлифовальной обработки шлифовальной пыли с помощью отсасывающего приспособления 18. Ширина шлифовальной ленты 5 выбрана больше ширины вершины лопатки, так что для укорочения рабочей лопатки 2 не требуется перемещения шлифовальной ленты вдоль контура вершины лопатки. Для предотвращения выхода шлифовальной пыли из зоны обработки, можно, не обязательно, применять щетки или отражательные пластины, которые удерживают пыль в желаемой зоне, также когда это в данном случае не изображено.

Когда существует опасность того, что отсасывающее приспособление 18 не может предотвращать закупоривание шлифовальной пылью отверстий для охлаждающего воздуха подлежащих укорочению рабочих лопаток 2, можно герметизировать или закрывать отверстия для охлаждающего воздуха подлежащих укорочению рабочих лопаток 2 перед выполнением шлифовальной обработки. Герметизацию можно осуществлять, например, с применением воска. Для закрывания можно использовать, например, клейкую пленку или т.п.

В другом способе, согласно варианту выполнения данного изобретения, подлежащие укорочению рабочие лопатки 2 могут быть закреплены при изготовлении или в рамках переработки на макете диска рабочего колеса, который затем монтируется на поворотном приспособлении. При этом поворотное приспособление выполнено так, что оно непрерывно вращает макет диска рабочего колеса вокруг его поворотной оси. Ленточно-шлифовальное устройство, такое как, например, расположенное на каркасе ленточно-шлифовальное устройство 1, показанное на фиг. 1 и 2, можно затем ориентировать относительно подлежащих укорочению рабочих лопаток 2, после чего осуществлять укорочение рабочих лопаток 2 при непрерывно вращающемся макете диска рабочего колеса. В этом варианте выполнения способа, согласно изобретению, возникающую во время шлифовальной обработки шлифовальную пыль можно также предпочтительно отсасывать с применением соответствующего отсасывающего приспособления. Дополнительно к этому, можно также герметизировать или закрывать отверстия воздушного охлаждения подлежащих укорочению рабочих лопаток перед выполнением шлифовальной обработки. В качестве альтернативного решения, можно рабочие лопатки после укорочения просто очищать.

На фиг. 4 показано ленточно-шлифовальное устройство 19, согласно другому варианту выполнения данного изобретения, которое служит для укорочения рабочей лопатки 2 в извлеченном состоянии посредством снятия материала с вершины лопатки. Ленточно-шлифовальное устройство 19 содержит каркас 20, двигатель 21, приводимую в действие двигателем 21 шлифовальную ленту 22, которая проходит вокруг контактного ролика 23 и натяжного ролика 24 и натянута между ними, подающее приспособление 25, которое предназначено для реализации движения подачи шлифовальной ленты 22, ориентировочное приспособление 26, которое предназначено для реализации относительной ориентации шлифовальной ленты 22 и подлежащей укорочению рабочей лопатки 2, и предназначенное для размещения рабочей лопатки 2 быстросменное приспособление 27, которое закреплено на установленном на каркасе 20 с возможностью поворота вокруг поворотной оси 29 поворотном рычаге 29, который на своем свободном конце снабжен противовесом 30. Поворотный рычаг 29 через шарнирно соединенную, регулируемую по длине штангу 31 соединен с реализующим подъемное движение поворотного рычага 29 приводом 32, который смонтирован на каркасе 20.

Ленточно-шлифовальное устройство 19 также может быть снабжено отсасывающим приспособлением 18, когда это желательно, даже когда такое отсасывающее приспособление не показано на фиг. 4.

Подающее приспособление 25, ориентировочное приспособление 26 и отсасывающее приспособление 18 могут быть выполнены аналогично соответствующим компонентам показанного на фиг. 1-3 ленточно-шлифовального устройства 1, так что их повторное описание не приводится.

Для укорочения рабочей лопатки 2 ее в первой стадии извлекают из турбомашины 3. Затем рабочую лопатку 2 закрепляют на быстросменном приспособлении 27 ленточно-шлифовального устройства 19. В следующей стадии ориентируют шлифовальную ленту 22 относительно рабочей лопатки 2 с применением ориентировочного приспособления 26. После этого укорачивают рабочую лопатку 2 с применением ленточно-шлифовального устройства 19, в то время как быстросменное приспособление 27 вместе с закрепленной на нем рабочей лопаткой 2 поворачивают вокруг поворотной оси 28 с применением привода 32. Возникающие во время шлифовальной обработки шлифовальные частицы можно отсасывать с помощью отсасывающего приспособления, когда оно предусмотрено.

В этом варианте выполнения изобретения можно также герметизировать или закрывать отверстия воздушного охлаждения подлежащей укорочению рабочей лопатки 2 перед выполнением шлифовальной обработки, как это было пояснено применительно к первому варианту выполнения способа. Однако можно применять также запирающий воздух, который проходит изнутри лопатки через отверстия воздушного охлаждения и тем самым предотвращает закупоривание отверстий. В качестве альтернативного решения или дополнительно, рабочую лопатку 2 после ее обработки можно просто очищать.

Существенным преимуществом ленточно-шлифовальных устройств 1 и 19, а также выполняемого с их помощью способа укорочения рабочих лопаток турбомашины посредством снятия материала с вершины лопатки состоит в том, что при применении шлифовальной ленты, которая шире подлежащей укорочению вершины лопатки, можно обрабатывать всю вершину лопатки за один рабочий ход. Соответственно, в противоположность шлифовальной обработке с помощью шлифовального круга и фрезерной обработке нет необходимости в перемещении шлифовальной ленты вдоль контура вершины лопатки, что приводит к компактной, легкой и дешевой конструкции. Кроме того, значительно сокращается время обработки. Другое преимущество использования ленточно-шлифовального устройства состоит в том, что шлифовальные ленты не так подвержены повреждениям при транспортировке, как прямые шлифовальные круги или фрезы. Кроме того, испытания показали, что при применении ленточно-шлифовального устройства можно не опасаться скола керамического покрытия лопаток. Кроме того, при шлифовальной обработке с помощью шлифовальной ленты не образуются или образуются лишь небольшие заусенцы, что имеет то преимущество, что нет необходимости в выполнении, соответственно, подлежит выполнению лишь небольшая обработка вручную. Еще одно преимущество состоит в том, что при сокращенном времени обработки уменьшается опасное для персонала время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВЕРШИНЫ | 2017 |

|

RU2726303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЛОПАТОК ТУРБИНЫ | 2015 |

|

RU2656176C2 |

| КОРПУС КОМПРЕССОРА С ПОЛОСТЯМИ, ИМЕЮЩИМИ ОПТИМИЗИРОВАННУЮ ВЫШЕ ПО ПОТОКУ ФОРМУ | 2013 |

|

RU2626874C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ, ИМЕЮЩИХСЯ МЕЖДУ ВЕРШИНАМИ РАБОЧИХ ЛОПАТОК И СТЕНКОЙ КАНАЛА | 2011 |

|

RU2569784C2 |

| Способ шлифования торцов деталей | 1978 |

|

SU872219A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕМЕНТОВ ТУРБОМАШИНЫ | 2008 |

|

RU2481937C2 |

Укорочение рабочей лопатки турбомашины осуществляют посредством снятия материала с вершины лопатки, используя ленточно-шлифовальное устройство. Рабочие лопатки остаются во время укорочения установленными внутри корпуса турбомашины. При этом удаляют часть корпуса для освобождении подлежащих обработке рабочих лопаток, а также поверхности раздела корпуса. Закрепляют ленточно-шлифовальное устройство на поверхности раздела корпуса в зоне подлежащих обработке рабочих лопаток. Ориентируют ленточно-шлифовальное устройство относительно подлежащих укорочению рабочих лопаток и укорачивают рабочие лопатки на месте с применением ленточно-шлифовального устройства, в то время как ротор поворачивают непрерывно и отсасывают возникающую во время шлифовальной обработки шлифовальную пыль. Ленточно-шлифовальное устройство для осуществления указанного способа содержит двигатель, приводимую в действие двигателем шлифовальную ленту, подающее приспособление, крепежное приспособление, ориентировочное приспособление и отсасывающее приспособление. Подающее приспособление предназначено для реализации движения подачи шлифовальной ленты, а крепежное приспособление обеспечивает крепление ленточно-шлифовального устройства на поверхности раздела корпуса турбомашины. Ориентировочное приспособление служит для ориентации шлифовальной ленты и подлежащих укорочению рабочих лопаток. Отсасывающее приспособление обеспечивает отсасывание шлифовальной пыли, возникающей во время шлифовальной обработки. Группа изобретений позволяет снизить время и упростить операцию по укорочению лопаток турбомашины. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ укорочения по меньшей мере одной рабочей лопатки (2) турбомашины (3) посредством снятия материала с вершины лопатки, отличающийся тем, что для укорочения рабочих лопаток (2) используют ленточно-шлифовальное устройство (1; 19),

причем рабочие лопатки (2) остаются во время укорочения установленными внутри корпуса турбомашины (3),

при этом способ содержит этапы:

- удаления части корпуса при по меньшей мере частичном освобождении подлежащих обработке рабочих лопаток (2), а также поверхности (12) раздела корпуса;

- закрепления ленточно-шлифовального устройства (1) на поверхности (12) раздела корпуса в зоне подлежащих обработке рабочих лопаток (2);

- ориентации ленточно-шлифовального устройства (1) относительно подлежащих укорочению рабочих лопаток (2) и

- укорочения рабочих лопаток (2) на месте с применением ленточно-шлифовального устройства (1), в то время как ротор поворачивают непрерывно и отсасывают возникающую во время шлифовальной обработки шлифовальную пыль.

2. Способ по п. 1, в котором отверстия воздушного охлаждения подлежащих укорочению лопаток (2) перед выполнением шлифовальной обработки герметизируют или закрывают.

3. Способ по любому из пп. 1 или 2, в котором для непрерывного вращения ротора используют вспомогательное приспособление для вращения ротора.

4. Ленточно-шлифовальное устройство (1) для выполнения способа по любому из пп. 1-3, содержащее

- двигатель (4),

- по меньшей мере одну приводимую в действие двигателем (4) шлифовальную ленту (5),

- подающее приспособление (8), которое предназначено для реализации движения подачи шлифовальной ленты (5),

- крепежное приспособление (11), которое предназначено для крепления ленточно-шлифовального устройства (1) на поверхности (12) раздела корпуса турбомашины (3),

- ориентировочное приспособление (9), которое предназначено для ориентации шлифовальной ленты (5) и подлежащих укорочению рабочих лопаток (2),

- отсасывающее приспособление (18) для отсасывания шлифовальной пыли, возникающей во время шлифовальной обработки.

| US 4805282 A, 21.02.1989 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 5704826 A, 06.01.1998 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Авторы

Даты

2019-01-23—Публикация

2014-09-29—Подача