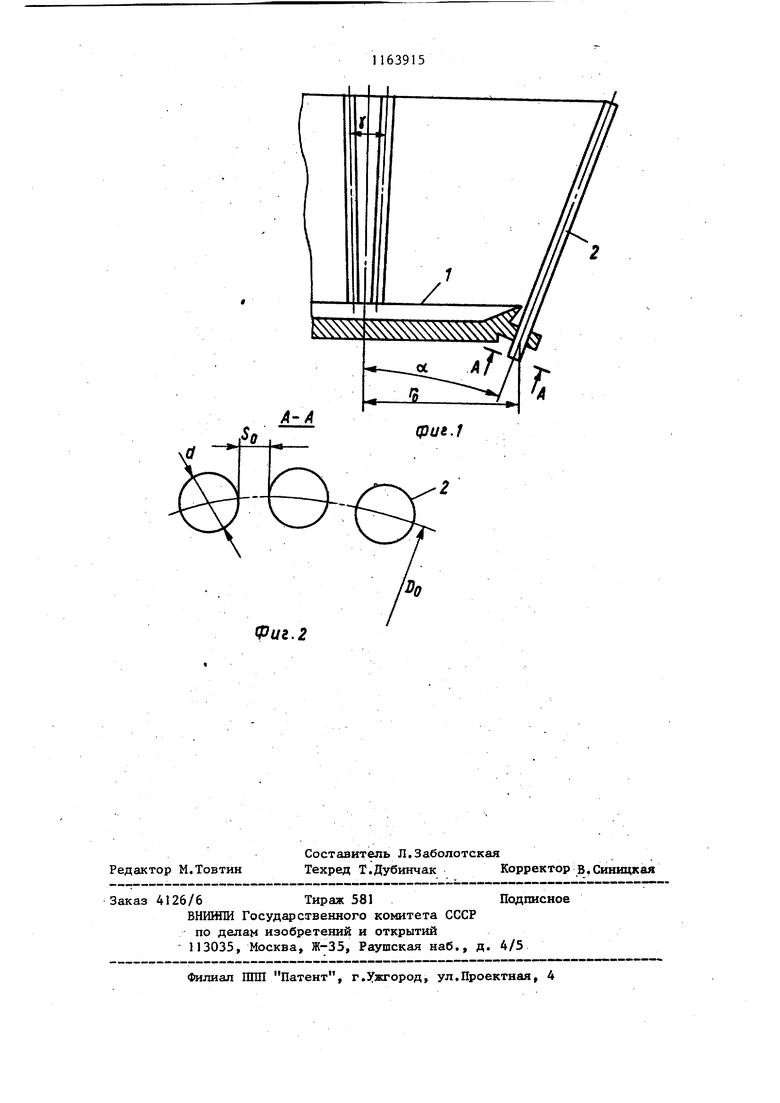

Изобретение относится к технике разделения сыпучих материалов, в частности зерна и продуктов его переработки. Известен гидрогрохот, включающий конический ротор, который образован из колосников, соединенных в верхне части подвижным фланцем L J, Недостатком этого гидрогрохота является забивание калибрующих Кана лов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является ротор цент робежного сепаратора включающий рас пределительную тарелку и разделяющую коническую поверхность с калибруюпщми каналами 2 j. Недостатком данного ротора является низкое качество сепарации, Цель изобретения - повышение качества сепарации. Поставленная цель достигается т что в роторе, центробежного сепарат ра, включающем распределительнзпо тарелку и разделяющую коническую по верхность с калибрующими каналами, коническая поверхность вьшолнена в виде консольно закрепленных круглых стержней, при этом диаметр стержней d определяют из соотношения Ч Г с.. . , где Тд - радиус ротора в нижнем ос новании по геометрическим осям стержней; ширина калибрующего канал угол при вершине конической поверхности; у - угол между продольными ос : ми двух соседних стержней На фиг.1 показан ротор центробежного сепаратора, общий вид; на фиг.2 - разрез АтА на фиг.1. Ротор состоит из распределительной тарелки 1 и круглых стержней 2. Стержни закреплены по периметру распределительной тарелки консольно, при этом калибрутащие каналы переменной ширины образованы двумя соседними стержнями. Консольное закрепление стержней в нижней их части обусловливает то , что внецшие их концы образуют открытые калибрующие каналы, не препятствуюш;ие свободному выводу продукта из ротора. Кроме того, при этом закреплении стержней упрощается конструкция ротора. Рабочий процесс в роторе протекает следующим образом. Исходньй продукт поступает на распределительную тарелку 1, откуда он под действием центробежных сил и сил трения перемещается на коническую поверхность ротора, выполненную из стержней 2. При перемещении продукта вверх по конической поверхности мелкая фракция вьщеляется через калибрующие каналы соответственно своему размеру. Эффективному вьщелению мелкой фракции способствует ориентирование частиц продукта вдоль желобков, образованных соседними стержнями. Крупные частицы, размер которых превышает максимальную ширину калибрующих каналов в верхней части ротора, а также волокнистые, соло мистые и т.п. примеси свободно выходят из ротора через открытые калибрующие каналы. При применении предлагаемого устройства вследствие отсутствия верхнего фланца, калибруюпще каналы не забиваются в верхней части ротора отделяемыми примесями, что приводит к повышению эффективности сепарации, упрощеию конструкции ротора, повышению каества сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения сыпучих материалов | 1987 |

|

SU1597238A1 |

| Инерционный сепаратор | 1981 |

|

SU1036402A1 |

| Конусный гидрогрохот | 1990 |

|

SU1710142A1 |

| Осветлитель АФ | 1990 |

|

SU1724382A1 |

| Инерционный сепаратор | 1980 |

|

SU1118434A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU874084A1 |

| Сепаратор для разделения семян | 1978 |

|

SU700217A1 |

| Сепаратор для разделения сыпучих смесей по форме и свойствам поверхности | 1972 |

|

SU447184A1 |

| Центробежный сепаратор | 1986 |

|

SU1417937A1 |

| РАЗДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА И СПОСОБ ИЗГОТОВЛЕНИЯ РАЗДЕЛИТЕЛЬНОЙ ТАРЕЛКИ | 2012 |

|

RU2598484C2 |

РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА, включающий-распределительную тарелку и разделяющую коническую по верхность с калибрующими каналами, отличающийся тем, что, с целью повышения, качества сепарации, коническая поверхность выполнена в виде . консольно закрепленных круглых стержней,- при этом диаметр di стержней , определяют из.соотноше- нияJ .- с с(-г : э. ° d S,-.где г - радиус ротора в нижнем основании по геометрическим осям стержней; (Л Sj, - ширина калибрующего канала; eL - угол при верщине конической поверхности; - угол между продольными осяУ ми двух соседних стержней. о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидрогрохот | 1976 |

|

SU663446A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ШАРИКОВ | 1972 |

|

SU424620A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-06-30—Публикация

1981-04-10—Подача