О)

со со

sj

4

Изобретение относится к литейному производству и может быть использовано при литье под давлением деталей из металлов и сплавов.

Цель изобретения - повьшение эффективности и производительности процесса.

Способ термостатирования прессформы осуществляют следующим образом.

После разогрева пресс-формы от, первых порций жидкого металла до рабочей температуры (например, 230250 С) в охлаждающие каналы прессформы подают под давлением влажный воздух. Для этого используют, например, неосушенный сжатый воздух из цеховой магистрали или воздух из окружающей среды, засасываемый внутрь каналов пресс-формы при их вакуумировании..

На входе в каналы горячей (230250°С) пресс-формы давление влажног воздуха редуцируют (снижают) до величины, обеспечивающей конденсацию паров воды. Выпадающий на горячих стенках каналов .(температура 230 250С) конденсат тут же нагревается горячей пресс-формой до кипения, затем выкипает полностью и, отняв тем самым излишнее тепло от прессформы, покидает ее в виде пара вместе с потоком воздуха.

Количество влажного воздуха, подваемого в пресс-форму, и степень редуцирования определяется расчетным путем исходя из потребного количества испаряемого полностью в каналах пресс-формы конденсата (отбирающего при фазовых переходах от горячей пресс-формы ровно столько тепла за время, литейного цикла, сколько получает пресс-форма от жидкого металла за время одного литейного цикла). Тем самым обеспечивается термостатирование пресс-формы - поддержание ее рабочей температуры на одном и том же уровне без каких-либо дополнительных операций регулирования или переключений.

Степень редуцирования (где Р - исходное, а Р. - конечное давление влажного воздуха) и расход влажного воздуха рассчитывают в следующем порядке.

Определяют количество тепла, от.даваемое пресс-форме порцией заливао металла (за один литейньш )

()

)

r

VAI

(Я

VKp VA) 1

т. масса отливки, кг;

с - удельная теплоемкость жидКОГО металла, ккал/кг С;

SWA температура заливаемого металла,С;

температура кристаллиза-крции, С;

f - удельная теплота кристаллизации, ккал/кг;

с. удельная теплоемкость твердого металла, ккал/кг С;

ЧАтемпература отливки в момент удаления из прессформы, °С.

Считая, что все переданное прессформе тепло литейного цикла отводится за счет нагрева и испарения вьша.дающего из влажного воздуха конденсата, определяют необходимое количество конденсата

U)

;онС- кон кон-00

где Шцон масса конденсата, кг; - удельная теплоемкость

кек

льда, ккал/кг с ; температура конденсата,

-кон С;

удельная теплота фазового перехода лед - жидкость, ккал/кг; удельная теплоемкость

КОН воды, ккал/кг°С; г - удельная теплота фазовог перехода вода - пар, ккал/кг. Определяют количество воздуха,

несущего рассчитанное по формуле

(2) количество паров воды.

m

кон

т -

(3)

О, OOKd - docT )

d

-исходное влагосодержание воздуха, г/кг;

-остаточное влагосодержание

ост воздуха после выпадения

конденсата, г/кг. Определяют степень редуцирования уравнению адиабаты Пуассона К-1

(4)

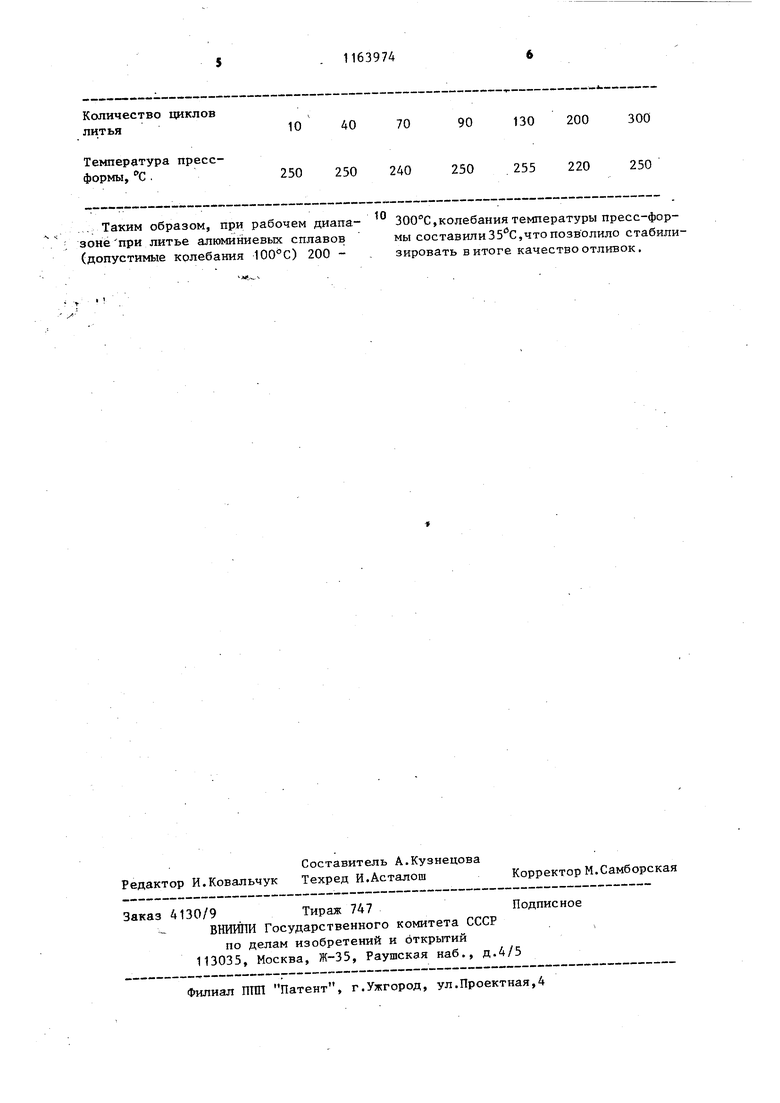

р. -показатель адиабаты; -соответственно давление и абсолютная температура влажного воздуха на входе в каналы пресс-формы, до редуцирования; -давление и абсолютная температура влажного воз духа в каналах прессформы, после редуцирования. параметры Р , Т исходного влажного воздуха, берут значение Т ниже точки росы из условия достаточно полной конденсации паров воды и находят по формуле (4) давление редуцированного воздуха Р, обеспечивающее конденсацию паров влажного воздуха. Пример. Проводят термостатирование пресс-формы .для литья под давлением массивных заготовок из алюминиевого сплава (сепараторов под шипника качения типа 252806). Прессформу предварительно разогревают до рабочей температуры (230-250с) заливкой 8-10 порций жидкого металла. . Для термостатирования (поддержания рабочей температуры) используют сжатый влажный воздух давлением, 3 ат (0,2 МПа) с температурой (293 К), влагосодержанием 5 г паров воды на 1 кг сухого возду ха. Сжатьш влажный воздух редуцируют в каналах пресс-формы до выпадения конденсата. Степень редуцирования и расход влажного воздуха определяют расчетным путем в приведенном выше порядк Количество тепла (йц), отдаваем пресс-форме порцией заливаемого металла за- один литейный цикл при мас се отливки 0,065 кг, температуре литья , температуре кристаллизации , температуре удаления . отливки из пресс-формы , соста ляет согласно формуле (1) 11,0 ккал Количество конденсата паров воды необходимое для отвода от пресс-фор мы тепла .и, -11 ккал за счет нагре ва и полного испарения конденсата, определяют по формуле (2), задавпис температурой конденсата -25°С из условия достаточно полной конденсации (остаточное содержание паров во цы О,1 г/кг воздуха). Необходимая масса конденсата равняется m 0,015 кг; Количество влажного воздуха, из которого может быть получено требуемое количество конденсата 0,015 кг,согласно формуле (3) составляет П1ц 3,1 кг. Степень редуцирования при значении показателя адиабаты 1,4, исходном давлении сжатого влажного воздуха 3 ат (0,3 МПа), исходной температуре сжатого влажного воздуха (293 К) и температуре конденсата (248 К) составляет согласно формуле (4) Р 1,7 ат (0,17 МПа). Рассчитанные значения расхода влажного воздуха и степени редуцирования используют практически для термостатирования пресс-формы на уровне рабочей температуры 230-250С с помощью изменения сечения канала. При этом значение проводящего канала, обеспечивающего заданный расход влажного воздуха 3,1 кг на цикл, рассчитывают по формуле RrJl- li- плотность сжатого влажного воздуха (3,67 кг при Р 0,3 МПа, Т 293 К); 1 - продолжительность литейного цикла (24 с); R - универсальная газовая постоянная (57,55 ккал/кг К). После подстановки всех данных F 0,00026 м2 (2,6 см2). Сечение F2 выбирают из условия неразрывности потока с учетом того, что скорость потока влажного воздуха непосредственно перед изменением сечения и после примерно одинакова, вследствие чего соотношение площади поперечного сечения канала прессформы и площади поперечного сечения подводящего канала обратно пропорционально соотношению давлений до и после редуцирования, т.е. F. откуда F, После подстановки всех данных 4,6 см. Термостатирование по предлагаемому способу дало результаты, представленные в таблице. ;. Количество циклов литья10 40 70 90 130 200 300 Температура прессформы, С .250 250240 250 .255 220 250 .... Таким образом, прирабочем диапа- 300°С,колебания температуры пресс-форзонепри литье алюминиевых сплавовмы составили35С,что позволило стабили(допустимые колебания100°С) 200 - . зировать в итоге качество отливок.

СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, включающий подачу под давлением хладагента в каналы пресс-формы, отличающийся тем, что, с целью повышения эффективности и производительности процесса, в качестве хладагента используют влажньй воздух, при этом давление воздуха в каналах пресс-формы снижают до величины, обеспечивающей конденсацию паров воды.

| Литье под давлением | |||

| Под ред | |||

| .А.К.Белопухова | |||

| М., Машиностроение, 1975, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| БЛОЧНО-МОДУЛЬНЫЙ АВТОНОМНЫЙ МОБИЛЬНЫЙ МНОГОЦЕЛЕВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ КОМПЛЕКС НА ВИБРОГАСЯЩЕЙ ПЛАТФОРМЕ | 2023 |

|

RU2808139C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-06-30—Публикация

1982-06-25—Подача