«(

ч

Изобретение относится к деревообрабатьгоающей промьшшениости и может быть использовано, в частности, для производства прОфильных фасадных элементов мебели.

Известен способ изготовления профильных изделий из древесных частиц включающий формирование профильного стружечного ковра за один прием за счет дозирования насьшаемых древесных частиц путем отвешивания требуемого их количества на весах, число которых равно числу участков ковра различной высоты, и его горячее прессование П..

Недостатком известного способа является сложность оборудования для его реализации, обусловленная использованием большого количества весов и механизмов.

Известен способ изготовления обли цовочных профильных изделий из древесных частиц, включающий укладку нижнего листа из пропитанного смолой облицовочного материала, формирование на нем профильного стружечного ковра, соответствующего профилю изделия, укладку верхнего облицовочного листа, горячее прессование пакета с последующим охлаждением 2Г.

Однако применение значительного количества рамок и неоднократной подпрессовки каадого слоя по всей поверхности или в отд«льньйс местах усложняет сам процесс и затрудняет его механизацию. При этом для каждого слоя в отдельности отвешивается своя порция древесных частиц в зависимости йт высоты выступов профиля, что усложняет процесс формиррвания ковра.

Цель изобретения - упрощение способа и повышение его эффективности.

Поставленная цель достигается тем, что согласно способу изготовления облицованных профильных изделий из древесных частиц, вклзочающему укладку нижнего листа из пропитанного смолой облицовочного материала, формирование на нем профильного стружечного ковра, соответствующего профилю изделия, укладку верхнего облицовочного листа, горячее прессование ;пакета с последующим охлаждением, облицовочный материал перед его укгладкой увлажняют до 12-18%, формирование профильного стружечного ковра осуществляют послойно в каждом изменяющемся поперечном сечении профиля изделия с постоянным модулем по количеству древесных частиц для каждого элемента поперечного сечения ковра, а скорость приложения давления при прессовании пакета поддерживают равной 0,001-0,002 мПа/с до достижения температуры размягчения смолы, после чего скорость приложения давления увеличивают до 0,040,0& мПа/с.

П р и м е р 1. Со стопы пропитанного и высушенного облицовочного материала влажностью 4,5-5% снимают лист и помещают его во влажную теплую среду с температурой 35-45с и влажностью 100 %. Облицовочный материал выдерживают в этой среде в течение 1 ч до влажности 16 %.

Увлажненный лист облицовочного материала укладьгоают на профильную пресс-плиту.На него любым известным способом, например проходящей над ним Формирующей машиной, за несколько проходов насыпают непрофилирующий слой, причем формирующую машину настраивают на одно определенное весовое количество древесных частиц, а количество проходов машины обеспечивает получение непрофилирующего слоя требуемой толщины. Затем над соответствующими профилю изделия местами помещают ограничительную емкость и производят насьтку первого профилирующего слоя, причем количество проходов мапганы обеспечивает получение первого профилирующего слоя требуемой толщины. Аналогично осуществляют формирование остальных профилирующих слоев. В результате образуется стружечный ковер, профиль которого соответствует профилю изделия. На сформированный ковер укладывают слой пропитанного смолой облицовочного материала, который как и первый предварительно проходит температурно-влажностную обработку. Далее собранный пакет подвергаю.т прессованию в первой фазе периода формообразования со скоростью 0,0015 мПа/с, после чего продолжают его прессование под давлением 2,2 мПа в течение 10 мин с последующим охлаждением до 35-45 С.

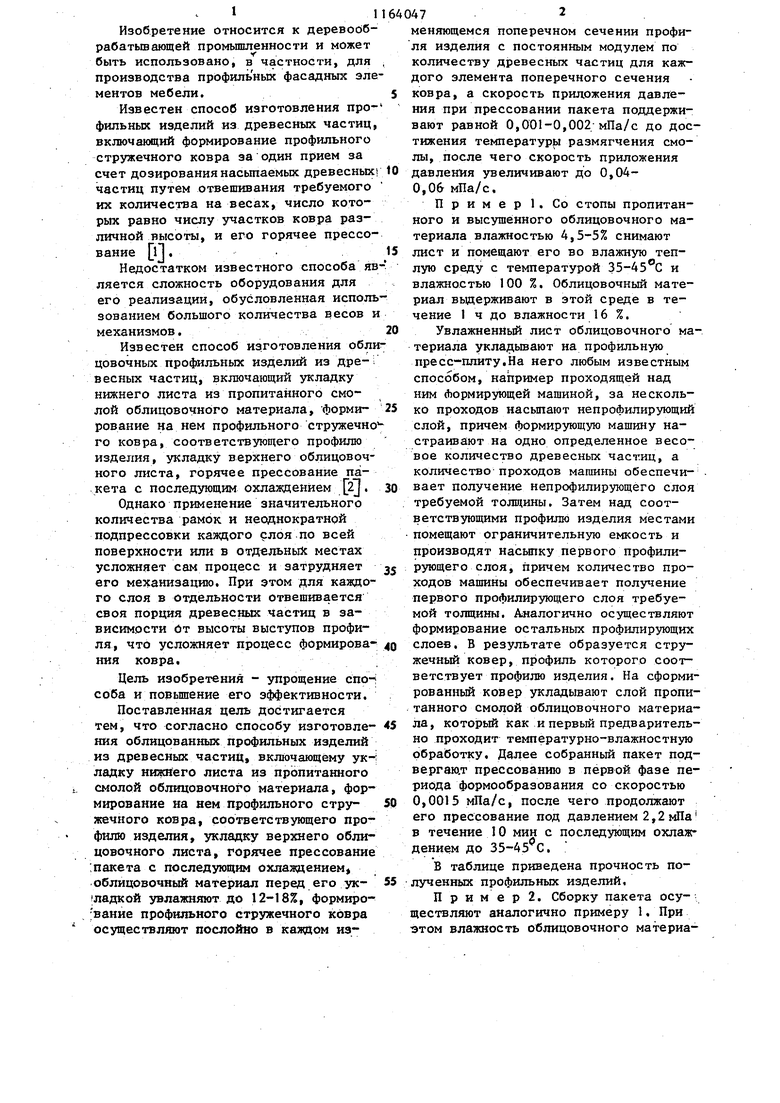

В таблице приведена прочность полученных профильных изделий.

П р и м е р 2. Сборку пакета осуществляют аналогично примеру 1. При этом влажность облицовочного материа3 1164 ла составляет 12%, скорость прессования на первой стадии 0,001 мПа/с, а на второй - 0,04 мПа/с. Приме р 3, Сборку пакета осу- 5 ществляют аналогично примеру 1, при этом влажность облицовочного материала составляет 18%, скорость прессования иа первой стадии 0,002 мПа/с, на второй - 0,06 мПа/с. . При выходе технологических параметров за указанные пределы на поверх10474 нести изделий образуются трещины и белесость. Таким образом, изобретение позволяет значительно упростить технологический процесс изготовления изделий за счет исключения неоднократных подпрессовок, значительного количества ограничительных рамок и весовых устройств , при этом получаемые изделия обладают достаточно хорошими качественными показателями как внешнего вида изделий, так и прочностными показа блями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| ПЛИТА ИЗ МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ДРЕВЕСНО-ПЛАСТИКОВЫЙ КОМПОЗИТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2766677C2 |

| ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, В ВИДЕ ДРЕВЕСНО-ПЛАСТИКОВОГО КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2667757C1 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2006 |

|

RU2322341C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО СЛОИСТОГО МАТЕРИАЛА ИЗ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2010 |

|

RU2446045C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ, включающий укладку нижнего листа из пропитанного смолой облицовочного материала, формирование на нем профильного стружечного ковра, соответствующего профилю изделий| укладку верхнего обошцовочного листа, горячее прессование пакета с последующим охлаждением, отличающийся тем, Что, с целью упрощения способа и повышения его эффективности, облицовочный материал перед его укладкой увлажняют до 1218%, формирование профильного стружечного ковра осуществляют послойно в каждом изменяющемся поперечном сечении профиля изделия с достоянным модулем по количеству древесных частиц для каждого элемента поперечного сечения ковра, а скорость приложения давления при прессовании пакета поддерживают равной 0,001-0,002 мПа/с до достижения температуры размягчеV) ния смолы, после чего скорость приложения давления увеличивают до 0,04-i 0,06 мПа/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стабилизатор напряжения постоянного тока с защитой от перегрузок по току и перенапряжений по входу | 1986 |

|

SU1453386A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплоизоляционный материал | 1986 |

|

SU1362727A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-30—Публикация

1982-12-10—Подача