1125

Изобретение относится к подшипниковой промышленности и может быть использовано для контроля качества поверхностей качения колец подшипников,

Цель изобретения - повышение точности и производительности контроля путем определения количества и места положения дефектов поверхностей качения колец подшипника.

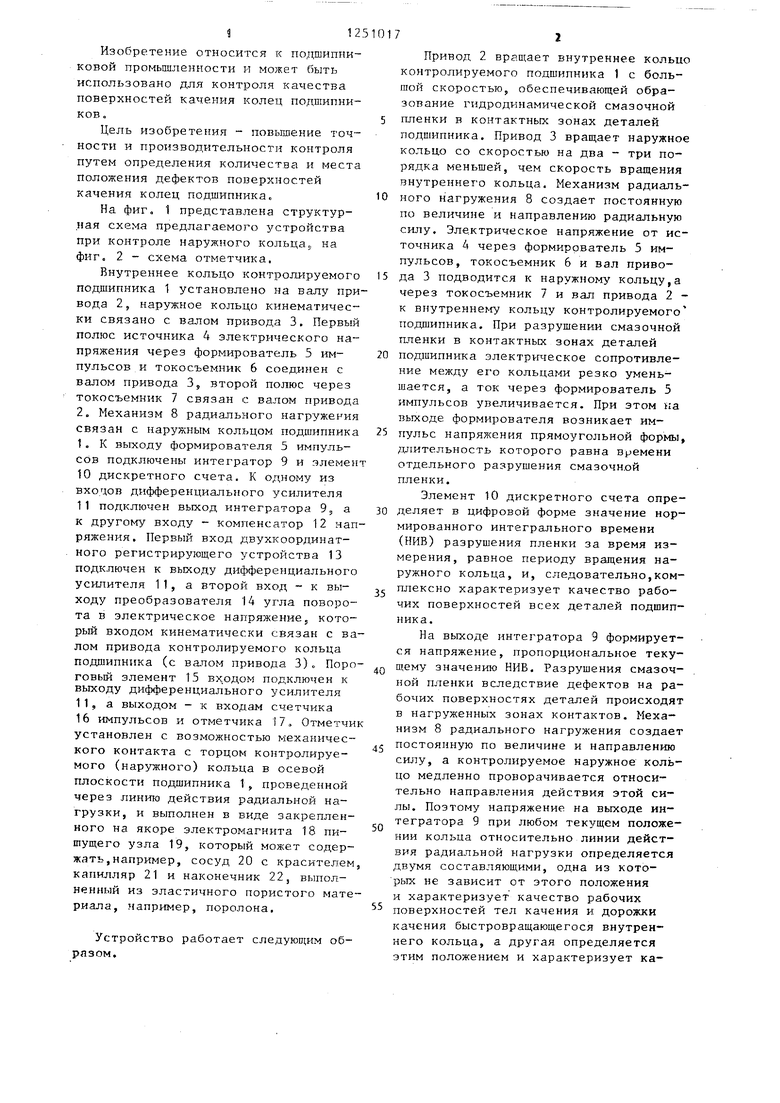

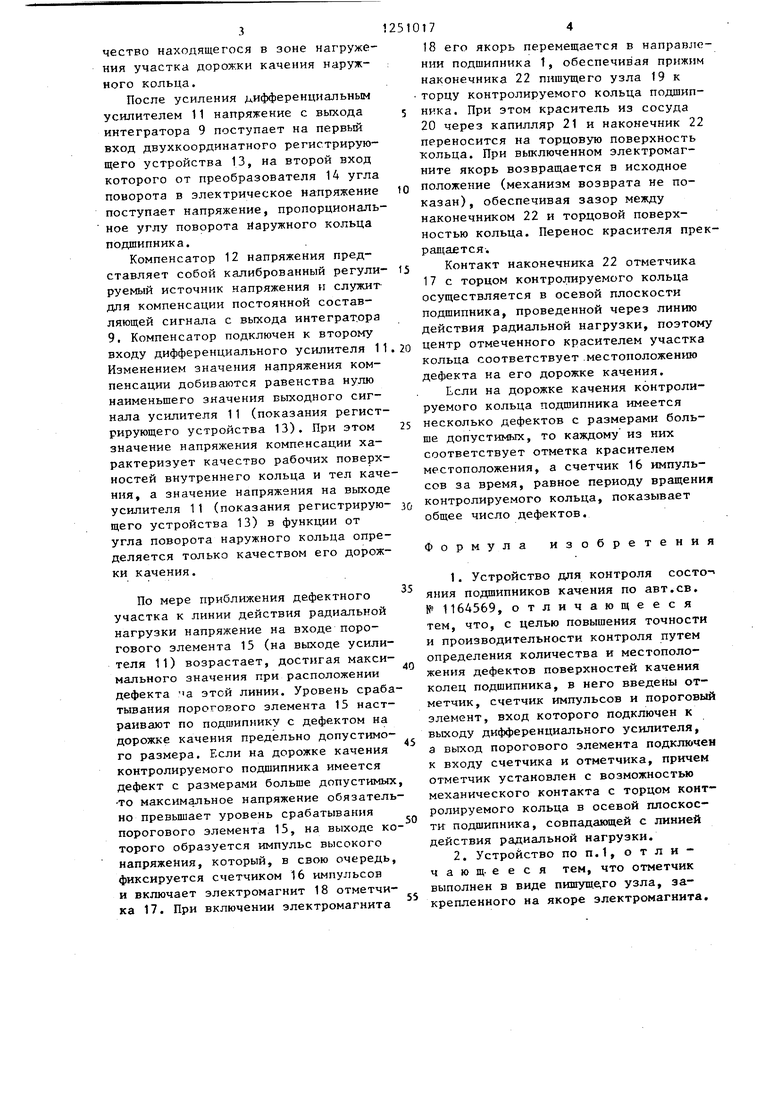

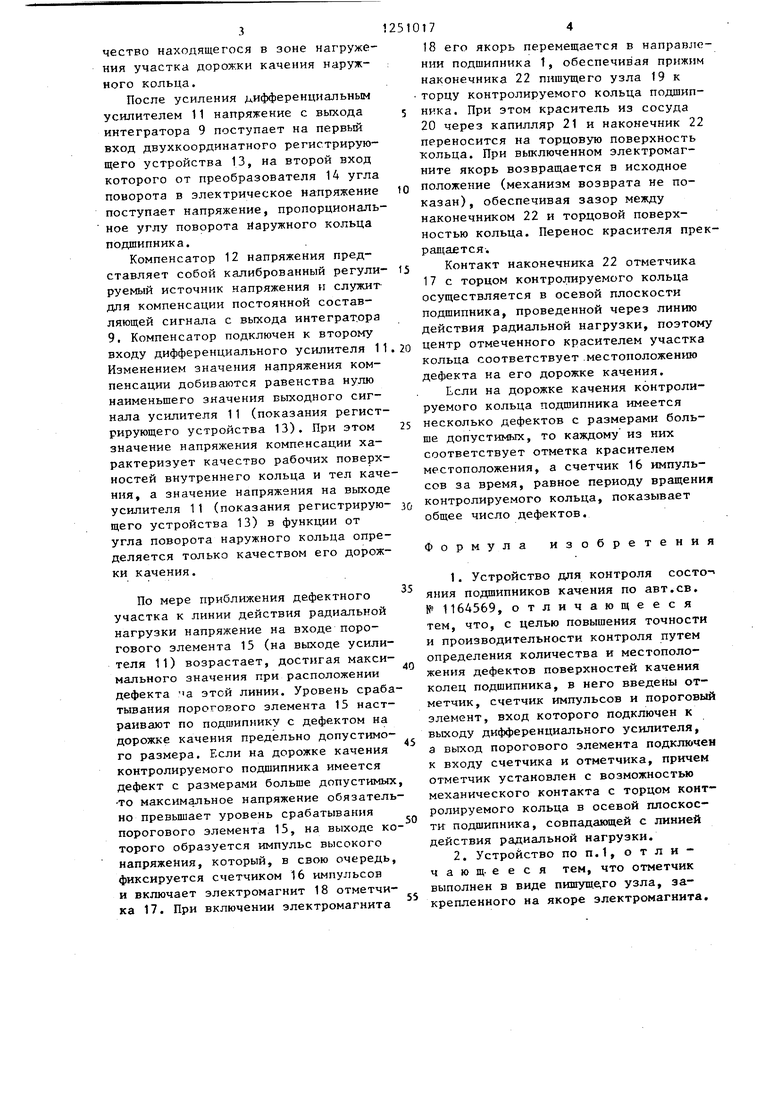

На фиг. 1 представлена структурная схема предлагаемого устройства при контроле наруж юго кольца,, на фиг. 2 - схема отметчика.

Внутреннее кольцо контролируемого подшипника 1 установлено на валу привода 2, наружное кольцо кинематически связано с валом привода 3, Первый полюс источника 4 электрического напряжения через формирователь 5 им- пульсов и токосъемник 6 соединен с валом привода 3, второй полюс через токосъемник 7 связан с валом привода 2. Механизм 8 радиального нагружения связан с наружным кольцом подшипника 1. К выходу формирователя 3 импульсов подключены интегратор 9 и элеме1

10дискретного счета. К одному из входов дифференциального усилителя

11подключен выход интегратора 9, а к другому входу - компенсатор 12 напряжения. Первый вход двухкоординат- ного регистрирующего устройства 13 подключен к выходу дифференциального усилителя 11, а второй вход - к вы- ходу преобразователя 14 угла поворота в электрическое напряжение, который входом кинематически связан с валом привода контролируемого кольца

подшипника (с валом привода 3). Поро- говьш элемент 15 вх.одом подключен к выходу дифференциального усилителя 115 а выходом - к входам счетчика 16 импульсов и отметчика 17. Отметчик установлен с возможностью мехакичес

кого контакта с торцом контролируемого (наружного) кольца в осевой плоскости подшипника 1, проведенной через линию действия радиальной нагрузки, и выполнен в виде закрепленного на якоре электромагнита 18 пи- шущего узла 19, который может содержать, например, сосуд 20 с красителем капилляр 21 и наконечник 22, выполненный из эластичного пористого материала, например, поролона.

Устройство работает следуюп;им образом.

5 0 5

о

0

5

5

Привод 2 вращает внутреннее кольцо контролируемого подшипника 1 с большой скоростью, обеспечивающей образование гидродинамической смазочной пленки в контактных зонах деталей подп1ипника. Привод 3 вращает наружное кольцо со скоростью на два - три порядка меньшей, чем скорость вращения внутреннего кольца. Механизм радиального нагружения 8 создает постоянную по величине и направлению радиальную силу. Электрическое напряжение от источника 4 через формирователь 5 импульсов, токосъемник 6 и вал привода 3 подводится к наружному кольцу,а через токосъемник 7 и вал привода 2 - к внутреннему кольцу контролируемого подшипника. При разрушении смазочной пленки в контактных зонах деталей подшипника электрическое сопротивление между ег о кольцами резко уменьшается, а ток через формирователь 5 импульсов увеличивается. При этом на выходе формирователя возникает импульс напряжения прямоугольной формы, длительность которого равна времени отдельного разрушения смазочн.ой пленки.

Элемент 10 дискретного счета определяет в цифровой форме значение нормированного интегрального времени (НИВ) разрушения пленки за время измерения, равное периоду вращения наружного кольца, и, следовательно,комплексно характеризует качество рабочих поверхностей всех деталей подшипника.

На выходе интегратора 9 формируется напряжение, пропорциональное текущему значению НИВ. Разрушения смазочной пленки вследствие дефектов на рабочих поверхностях деталей происходят в нагруженных зонах контактов. Механизм 8 радиального нагружения создает постоянную по величине и направлению силу, а контролируемое наружное кол1з- цо медленно проворачивается относительно направления действия этой силы. Поэто -1у напряжение на выходе интегратора 9 при любом текущем положении кольца относительно линии действия радиальной нагрузки определяется двумя составляющими, одна из которых не зависит от этого положения и характеризует качество рабочих поверхностей тел качения и дорожки качения быстровращающегося внутреннего кольца, а другая определяется этим положением и характеризует ка3

чество находящегося в зоне нагруже- ния участка дорожки качения наружного кольца.

После усиления дифференциальным усилителем 11 напряжение с выхода интегратора 9 поступает на первый вход двухкоординатного регистрирующего устройства 13, на второй вход которого от преобразователя 14 угла поворота в электрическое напряжение поступает напряжение, пропорциональное углу поворота Наружного кольца подшипника.

Компенсатор 12 напряжения представляет собой калиброванный регулируемый источник напряжения и служит- для компенсации постоянной составляющей сигнала с выхода интегратора 9. Компенсатор подключен к второму входу дифференциального усилителя 11 Изменением значения напряжения компенсации добиваются равенства нулю наименьшего значения выходного сигнала усилителя 11 (показания регистрирующего устройства 13). При этом значение напряжения компенсации характеризует качество рабочих поверхностей внутреннего кольца и тел качения, а значение напряжения на выходе усилителя 11 (показания регистрирующего устройства 13) в функции от угла поворота наружного кольца определяется только качеством его дорожки качения.

По мере приближения дефектного участка к линии действия радиальной нагрузки напряжение на входе порогового элемента 15 (на выходе усилителя 11) возрастает, достигая максимального значения при расположении дефекта ма этой линии. Уровень срабатывания порогового элемента 15 настраивают по подшипнику с дефектом на дорожке качения предельно допустимого размера. Если на дорожке качения контролируемого подшипника имеется дефект с размерами больше допустимых то максимальное напряжение обязательно превьш1ает уровень срабатывания порогового элемента 15, на выходе которого образуется импульс высокого напряжения, который, в свою очередь, фиксируется счетчиком 16 импульсов и включает электромагнит 18 отметчика 17. При включении электромагнита

2510174

18 его якорь перемещается в направлении подшипника 1, обеспечивая прижим наконечника 22 пишущего узла 19 к - торцу контролируемого кольца подшип- 5 ника. При этом краситель из сосуда 20 через капилляр 21 и наконечник 22 переносится на торцовую поверхность кольца. При выключенном электромагните якорь возвращается в исходное 0 положение (механизм возврата не показан), обеспечивая зазор между наконечником 22 и тордовой поверхностью кольца. Перенос красителя прекращается.

15 Контакт наконечника 22 отметчика 17 с торцом контролируемого кольца осуществляется в осевой плоскости подшипника, проведенной через линию действия радиальной нагрузки, поэтому 20 центр отмеченного красителем участка кольца соответствует.местоположению дефекта на его дорожке качения.

Если на дорожке качения контролируемого кольца подшипника имеется 25 несколько дефектов с размерами больше допустимых, то каждому из них соответствует отметка красителем местоположения, а счетчик 16 импульсов за время, равное периоду вращения Q контролируемого кольца, показывает общее число дефектов.

Формула изобретения

1 . Устройство для контроля COCTO-i

яния подшипников качения по авт.св. № 1164569, отличающееся тем, что, с целью повышения точности и производительности контроля путем определения количества и местоположения дефектов поверхностей качения колец подшипника, в него введены отметчик, счетчик импульсов и пороговый элемент, вход которого подключен к выходу дифференциального усилителя, а вьтход порогового элемента подключен к входу счетчика и отметчика, причем отметчик установлен с возможностью механического контакта с торцом контролируемого кольца в осевой плоскости подшипника, совпадающей с линией действия радиальной нагрузки.

2. Устройство по п.1, отличаю щ-ееся тем, что отметчик выполнен в виде пишущего узла, закрепленного на якоре электромагнита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| Способ диагностирования подшипников качения и устройство для его осуществления | 1987 |

|

SU1530971A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

Изобретение относится к области подшипниковой промышленности и позволяет определить количество и местоположение дефектов -поверхностей качения колец подшипника. В устройство введены отметчик, счетчик импульсов и пороговый элемент. В случае достижения содержимого счетчика импульсов порогового значения срабатывает пороговый злемент и отметчик приходит в механический контакт с торцом контролируемого кольца подшипника, отмечая тем самым местоположение дефекта. 1 з.п. ф-лы, 2 ил. Го

г

18

Фиг

Авторы

Даты

1986-08-15—Публикация

1985-01-15—Подача