Изобретение относится к обработке металлов давлением, в частности к холодной пластической деформации штамповкой, волочением, прессованием деталей и полуфабрикатов из труднодеформируемьк сталей и сплавов.

Процессы холодной пластической деформации находят широкое П1)именение при изготовлении изделий с высокой точностью. Промьшшенное освоение .процессов холодной пластической де.формации отмеченных материалов в известной степени сдерживается из-за отсутствия технологически приемлемых и достаточно эффективных смазок, что не позволяет в полной мере использо вать преимущества холодной пластической деформации, особенно в случае .многооперационной холодной штамповки на высокоскоростных автоматах с точки зрения производительности,, трудоемкости и качества изделий

Известно применение в качестве смазки расплава кадмия при обработке резанием титана или его сплавов (1 J.

Эффективность смазки в этом случае обусловлена избирательным воздействием жидких металлов на твердые, с точки зрения адсорбционного понижения прочности и пластичности металла при определенных схемах напряженного состояния обработки. При использовании расплавленного кадмия в качестве жидкой смазки титана или его сплавов увеличивается скорость резания из-за разрушения обр 1батываемого материала в зоне резания, . диспергирования стружки и ее легкого удаления. В этой связи такая смазка имеет ограниченное применение в тех-, нологии обработки давлением, так как в общем случае снижает деформируемость при штамповке вследствие адсорбционного понижения пластичности обрабатьшаемого материала.

Наиболее близкой по составу TI достигаемому результату к предлагаемой является смазка 2 для холодной пластической деформации металлов, представляющих собой галь ванопокрытие сплава кадмия с цинком, содержащего, мас.%: цинк 26-27 и кадмий 73-74..Такая смазка обеспечивает снижение усилий по сравнению с известными смазками при хол:одной пластической деформации за счет активного действия смазки на поверхностные слои деформируемого материала, низких значений коэффициента трения вследствие малого сопротивления Деформации смазки (1,0-1, 2 кгс/мм и высокой пластичности сплава указаного состава.

Однако известная смазка имеет никий уровень экранирующих свойств с точки зрения предохранения от наводораживания поверхности заготовки в процессе нанесения смазки. Это обусловливает высокую трудоемкость подготовительных операций при использовании смазки. Для исключения влияния наводораживания поверхности заготовку после нанесений на нее смазки нагревают до 180-200°С., выдерживают в течение 1,5-2 ч и затем медленно охлаждают. Для восстановления исходной мелкозернистой структуры проводят механо-термическую обработку покрытия, включающую деформирование покрытия со степенью деформации Е 20% и последуюший рекристаллизационный отжиг при 200°С. Кроме того, смазка имеет ограниченный температурный интервал работоспособности: (20-180°С), что вызывает снижение ее эффективности при значительных скоростях и степенях штамповки вследствие повьшгения уровня температуры при контакте с инструментом из-за теплового эффекта пластической деформации. Локальный, разогрев на контакте может привести к переходу известной смазки в однофазовое жидкое состояние при температурах вьше изменению реологических свойств, и соответственно к снижению ее эффективности.

, Целью изобретения является повышение экранирукицих свойств и температурного интервала работоспособности смазки.

Указанная цель достигается тем, что смазка для холодной пластической деформации ме аллов, содержащая кадмий и цинк, дополнительно содержит никель при следуницем соотношении компонентов, мас.%;

Никель0,5-2,1

Цинк35-76

Кадмий Остальное

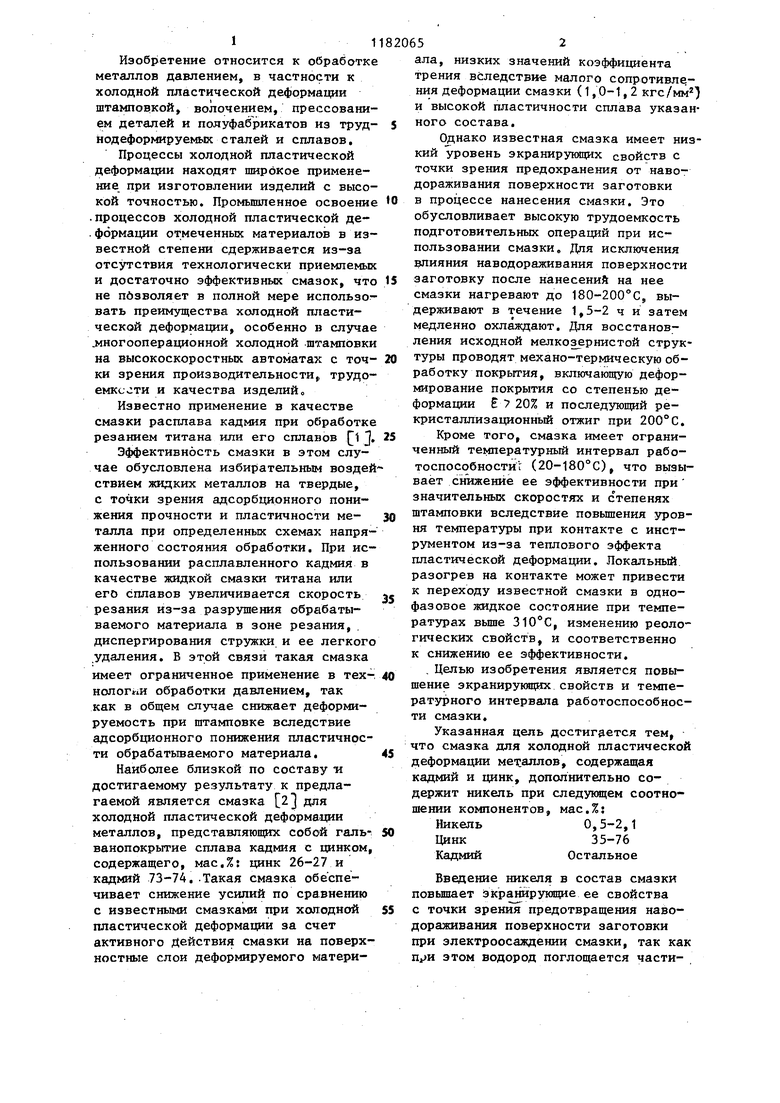

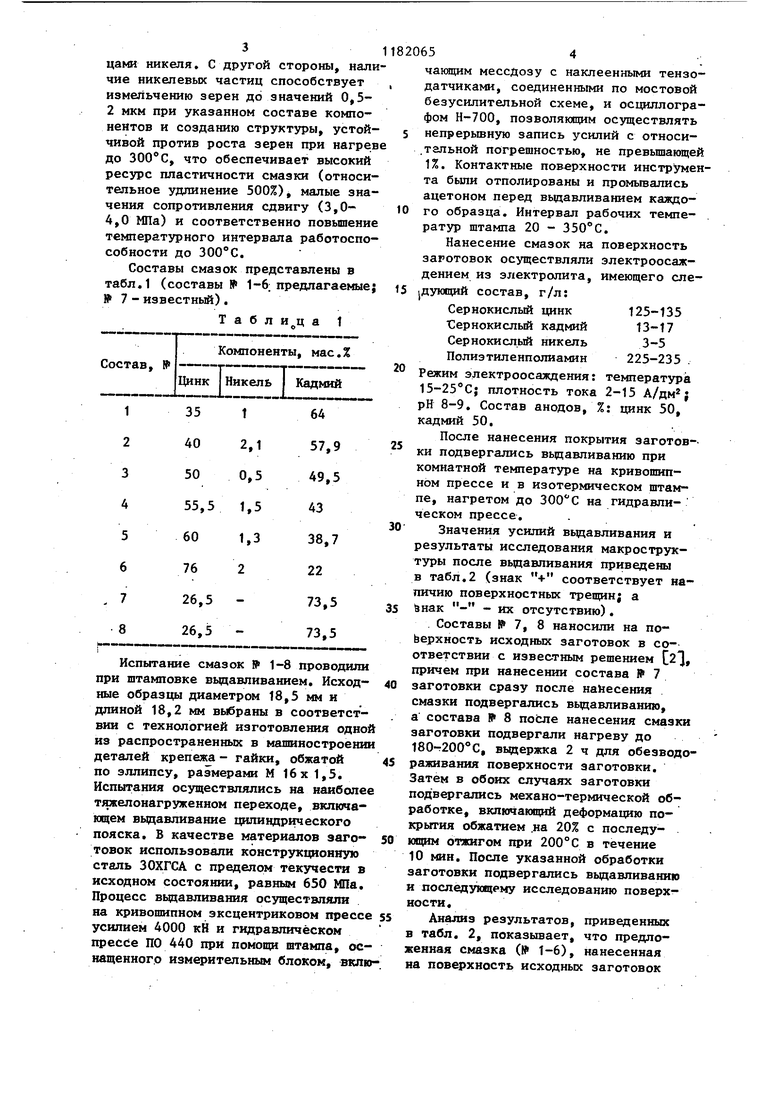

Введение никеля в состав смазки повышает экранирующие ее свойства с точки зрения предотвращения наводораживания поверхности заготовки при электроосаждении смазки, так ка при этом водород поглощается частицами никеля. С другой стороны, нали чие никелевых частиц способствует измельчению зерен до значений 0,52 мкм при указанном составе компонентов и созданию структзфы, устойчивой против роста зерен при нагрев до 300°С, что обеспечивает высокий ресурс пластичности смазки (относительное удлинение 500%), малые значения сопротивления сдвигу (3,04,0 МПа) и соответственно повышение температурного интервала работоспособности до ЗООС. Составы смазок представлены в табл.1 (составы № 1-6; предлагаемые; № 7 - известный). Таблица 1 Испытание смазок № 1-8 проводили при штамповке вьщавливанием. Исходные образцы диаметром 18,5 мм и длиной 18,2 мм выбраны в соответствии с технологией изготовления одно из распространенных в машиностроени деталей крепежа - гайки, обжатой по эллипсу, размерами М 16x1,5. Испытания осуществлялись на наиболе тяжелонагруженном переходе, включающем водавливание цилиндрического пояска. В качестве материалов заготовок использовали конструкционную сталь ЗОХГСА с пределом текучести в исходном состоянии, равным 650 МПа. Процесс ввдавливания осуществляли на кривошипном эксцентриковом пресс усилием 4000 кН и гидравлическом прессе ПО 440 при помощи штампа, ос нащенного измерительным блоком, вкл чающим мессдозу с наклеенными тензодатчиками, соединенными по мостовой безусилительной схеме, и осциллографом Н-700, позволяющим осуществлять непрерьтн5по запись усилий с относи.тзльной погрешностью, не превьш1ающей 1%. Контактные поверхности инструмента были отполированы и промьгеались ацетоном перед вьщавливанием каждого образца. Интервал рабочих температур штампа 20 - . Нанесение смазок на поверхность заготовок осуществляли электроосаждением из электролита, имеющего сле.дующий состав, г/л; Сернокислый цинк 125-135 Сернокисльй кадмий 13-17 Сернокислый никель 3-5 Полиэтиленполиамин 225-235 . Режим электроосаждения: температура 15-25С; плотность тока 2-15 рН 8-9. Состав анодов, %: цинк 50, кадмий 50, После нанесения покрытия заготов-ки подвергались вьщавливанию при комнатной температуре на кривошипном прессе и в изотермическом штампе, нагретом до на гидравлическом прессе. Значения усилий вьщавливания и результаты исследования макроструктуры после вьщавливания приведены в табл.2 (знак + соответствует наличию поверхностных трещин; а йнак - - их отсутствию). Составы № 7, 8 наносили на поЬерхность исходных заготовок в соответствии с известным решением Сз, причем при нанесении состава IP 7 заготовки сразу после нанесения смазки подвергались вьщавливанию, а состава 9 В поспе нанесения смазки заготовки подвергали нагреву до 180-:200°С, вццержка 2 ч для обезводораживания поверхности заготовки. Затем в обоих случаях заготовки подвергались механо-термической обработке, включающий деформацию покрытия обжатием .на 20% с последующим отжигом при 200°С в течение Ю мин. После указанной обработки заготовки подвергались вьщавливанию и последующему исследованию поверхности. Анализ результатов, приведенных в табл. 2, показывает, что предлоенная смазка (№ 1-6), нанесенная на поверхность исходных заготовок

путем электроосаждения, защищает поверхность от наводораживания в процессе электроосаждения , что позволяет подвергать заготовку вьщавливанию после нанесения покрыткш, исключая трудоемкие операции, связанные с обезводораживанием поверхности и формированием мелкозерешстой структуры в слое смазки, как это делается по варианту f 8. Состав № 7 иллюстрирует наличие ipaщин после выдавливания со смазкой.

принятой за прототип, в случае не- . кпючения операций обезводораживания и подготовки структуры смазки. Кроме увеличения экранирующих свойст смазки, результаты измерения усилий вьщавливания показывают повьшенне температурного интервала работоспособности предложенной смазки до , причем в отличие от прототипа имеет место снижение усилий при температуре вьщавливания, равной .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для полугорячей штамповки металлов | 1982 |

|

SU1186633A1 |

| Способ изготовления металлических изделий | 1980 |

|

SU1165527A1 |

| Смазка для холодной штамповки металлов | 1978 |

|

SU827539A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ТИТАНА ИЛИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2400321C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Способ изготовления деталей типа стакана | 1983 |

|

SU1165523A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащая кадмий и цинк, отличающаяся тем, что, с целью повышения экранирукяцих свойств смазки и. температурного интервала ее работоспособности, смазка дополнительно содержит никель при следуггацем соотношении компонентов, мас.%: Никель0,5-2,1 Цинк. 35-76 КадмийОстальное

2

800

810

840

900

950

1050

1050

1300

1080

1350

1000

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смазочно-охлаждающая среда для обработки резанием титана и его сплавов | 1974 |

|

SU480752A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смазка для холодной штамповки металлов | 1978 |

|

SU827539A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-09-30—Публикация

1982-08-09—Подача