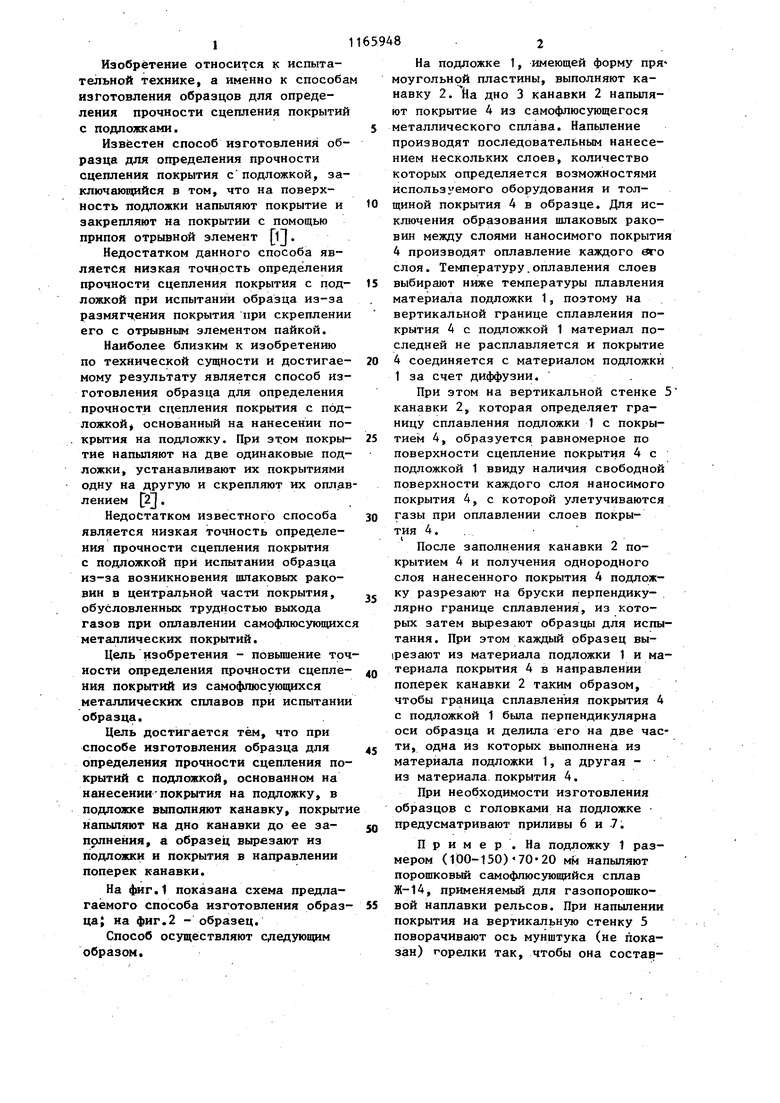

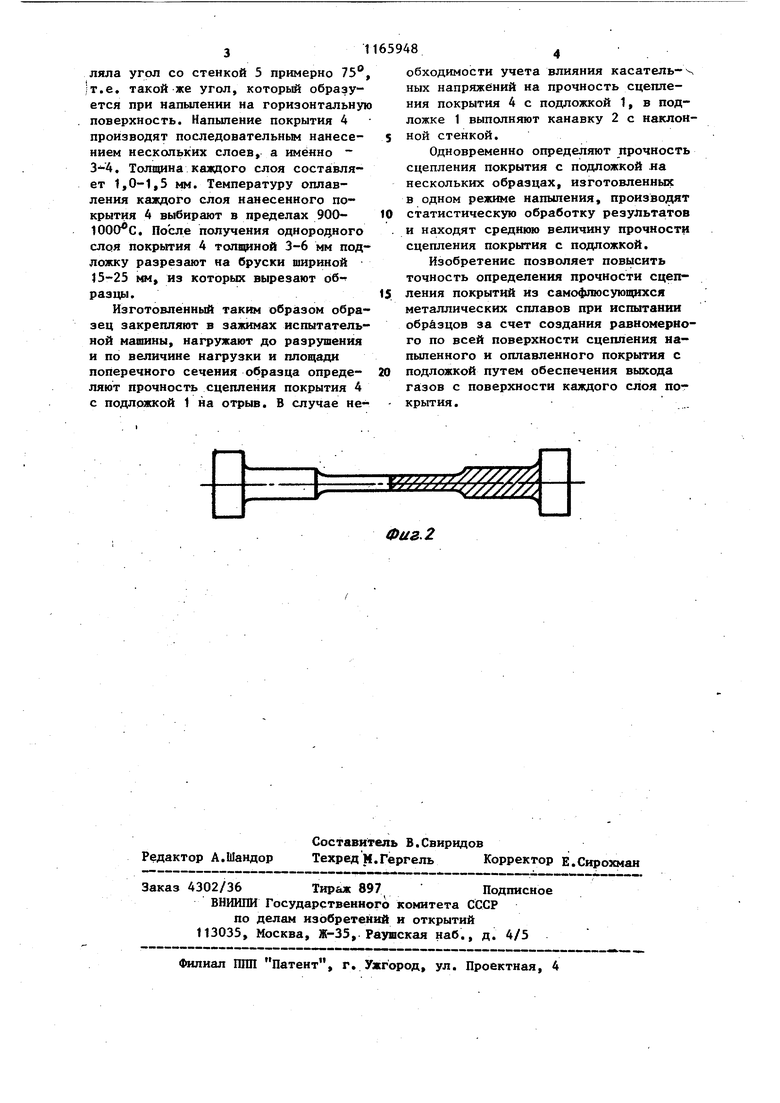

Изобретение относится к испытательной технике, а именно к способа изготовления образцов для определения прочности сцепления покрытий с подложками. Известен способ изготовления образца для определения прочности сцепления покрытия сподложкой, заключающийся в том, что на поверхность подложки напыляют покрытие и закрепляют на покрытии с помощью припоя отрывной элемент (1J. Недостатком данного способа является низкая точность определения прочности сцепления покрытия с подложкой при испытании образца из-за размягчения покрытия при скреплении его с отрывньм элементом пайкой. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления образца для определения прочности сцепления покрытия с подложкой основанный на нанесении покрытия на подложку. При этом покрытие напыляют на две одинаковые подложки, устанавливают их покрытиями одну на другую и скрепляют их оплав лением 2j. Недостатком известного способа является низкая точность определения прочности сцепления покрытия с подложкой при испытании образца из-за возникновения шлаковых раковин в центральной части покрытия, обусловленных трудностью выхода газов при оплавлении самофлюсующихс металлических покрытий. Цель изобретения - повышение точ ности определения прочности сцепления покрытий из самофлюсуювщхся металлических сплавов при испытании образца. Цель достигается тем, что при способе изготовления образца для определения прочности сцепления покрытий с подложкой, основанном на нанесенииПокрытия на подложку, в подложке выполняют канавку, покрыти напыляют на дно канавки до ее заполнения, а образец вырезают из подложки и покрытия в направлении поперек канавки. На .1 показана схема предлагаемого способа изготовления образ ца; на фиг.2 - образец. Способ осуществляют следующим образом. На подложке 1, имеющей форму прямоугольнрй пластины, выполняют канавку 2. На дно 3 канавки 2 напьтяют покрытие 4 из самофлюсующегося металлического сплава. Напыление производят последовательным нанесением нескольких слоев, количество которых определяется возможностями используемого оборудования и толщиной покрытия 4 в образце. Для исключения образования шлаковых раковин между слоями наносимого покрытия 4 производят оплавление каждого его слоя. Температуру.оплавления слоев выбирают ниже температуры плавления материала подложки 1, поэтому на вертикальной границе сплавления покрытия 4 с подложкой 1 материал последней не расплавляется и покрытие 4 соединяется с материалом подложки 1 за счет диффузии. При этом на вертикальной стенке 5 канавки 2, которая определяет границу сплавления подложки 1 с покрытием 4, образуется равномерное по поверхности сцепление покрытия 4 с подложкой 1 ввиду наличия свободной поверхности каждого слоя наносимого покрытия 4, с которой улетучиваются газы при оплавлении слоев покрытия 4. . После заполнения канавки 2 покрытием 4 и получения однородного слоя нанесенного покрытия 4 подложку разрезают на бруски перпендикулярно границе сплавления, из которых затем вырезают образцы для испытания. При этом каждый образец вы1резают из материала подложки 1 и материала покрытия 4 в направлении поперек канавки 2 таким образом, чтобы граница сплавления покрытия 4 с подложкой 1 была перпендикулярна оси образца и делила его на две части, одна из которых выполнена из материала подложки 1, а другая из материала покрытия 4. . При необходимости изготовления образцов с головками на подложке предусматривают приливы 6 и 7. Пример. На подложку 1 размером (100-150)«7020 мм напыляют порошковый самофлюсующийся сплав Ж-14, применяемый для газопорошковой наплавки рельсов. При напыпении покрытия на вертикальную стенку 5 поворачивает ось мунштука (не показан) горелки так, чтобы она составляла угол со стенкой 5 примерно 75 /т.е. такой же угол, который образуется при напылении на горизонтальную поверхность. Напыление покрытия 4 производят последовательным нанесением нескольких слоев, а именно 3-4. Толщина каждого слоя составляет 1,0-1,5 мм. Температуру оплавления каждого слоя нанесенного покрытия 4 выбирают в пределах 9001000 С, После получения однородного слоя покрытия 4 толщиной 3-6 мм подложку разрезают на бруски шириной 15-25 мм, из которых вырезают образцы.

Изготовленный таким образом образец закрепляют в зажимах испытательной машины, нагружают до разрушения и по величине нагрузки и площади поперечного сечения образца определяют прочность сцепления покрытия 4 с подложкой 1 на отрыв. В случае необходимости учета влияния касатель-ч ных напряжений на прочность сцепления покрытия 4 с подложкой 1, в подложке 1 выполняют канавку 2 с наклонной стенкой.

Одновременно определяют прочность сцепления покрытия с подложкой на нескольких образцах, изготовленных в одном режиме напыления, производят статистическую обработку результатов и находят среднюю величину прочности сцепления покрытия с подложкой.

Изобретение позволяет повысить точность определения прочности сцепления покрытий из самофпюсующихся металлических сплавов при испытании образцов за счет создания равномерного по всей поверхности сцепления напыленного и оплавленного покрытия с подложкой путем обеспечения выхода

газов с поверхности каждого слоя покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности сцепления оплавленных покрытий из самофлюсующихся сплавов с подложками | 1988 |

|

SU1603236A1 |

| Способ определения прочности сцепления покрытия с подложкой | 1979 |

|

SU968710A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| Самофлюсующийся состав для нанесения покрытий | 1988 |

|

SU1601193A1 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЛИ МЕТАЛЛОСОДЕРЖАЩИЕ ПОВЕРХНОСТИ | 1995 |

|

RU2105826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| Способ изготовления образца для испытания на срез газотермических покрытий | 1986 |

|

SU1388748A1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Образец для испытания покрытий | 1979 |

|

SU851179A1 |

СПОСОБ ИЗГОТОВЛЕНА ОБРАЗ;;; ЦА ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ, основанньй на нанесении покрытия на подложку, отличающийся тем, что, с целью повышения точности определения прочности сцепления покрытий из самофлюсующихся металлических сплавов при испытании образца, в подложке выполняют канавку, покрытие напыляют на дно канавки до ее заполнения, а образец вырезают из подложки и покрытия в направлении поперек канавки. (Л С Фиг./ „ , 3 Разметка образца для испытания

Авторы

Даты

1985-07-07—Публикация

1984-01-12—Подача