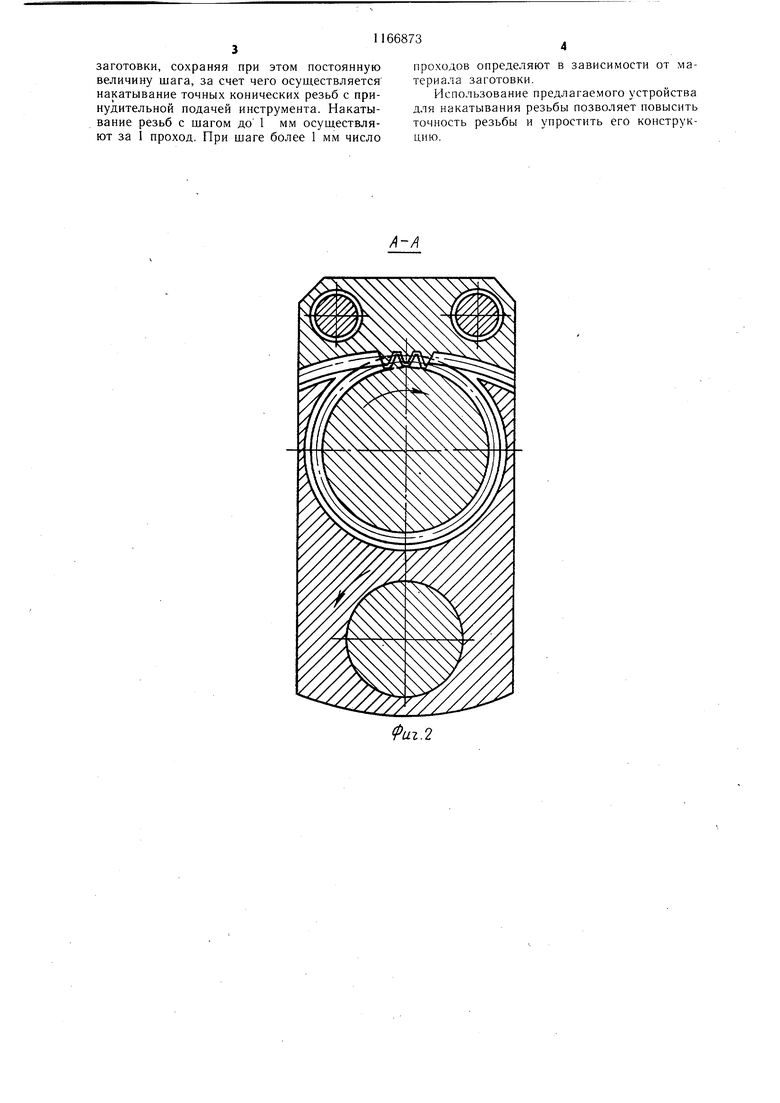

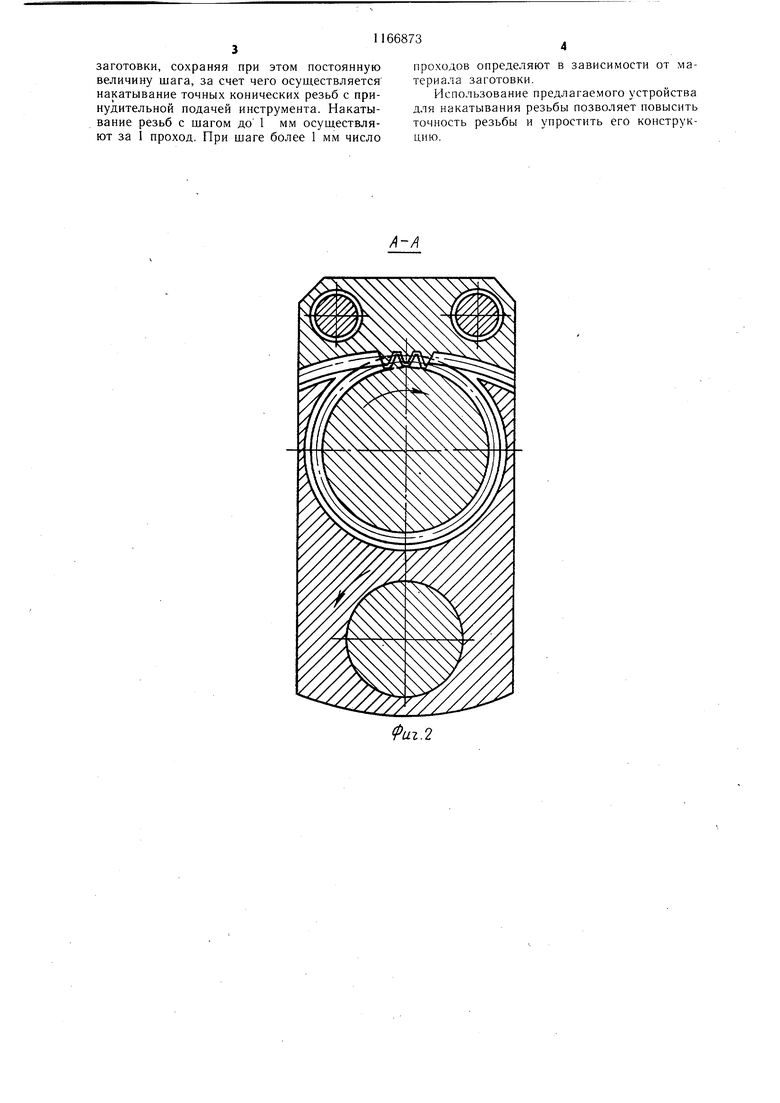

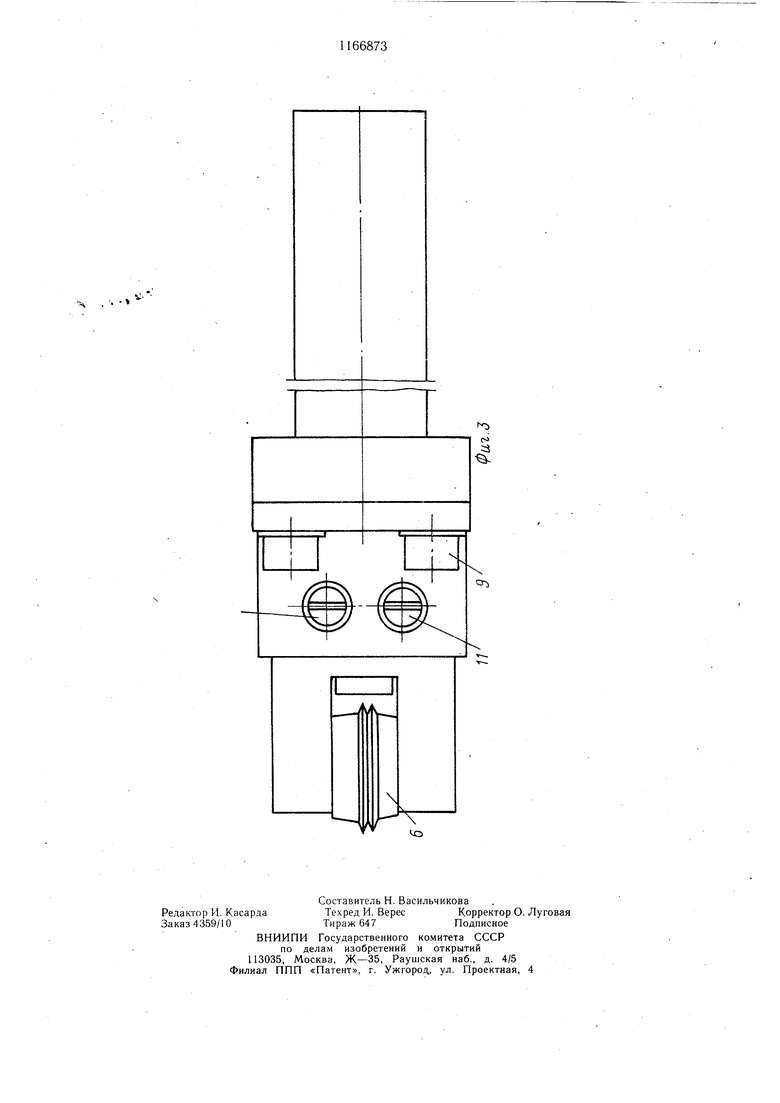

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания цилиндрических и конических резьб на полых деталях. Цель изобретения - повышение точности накатываемой резьбы и упрощение конструкции устройства. На фиг. 1 изображено устройство для накатывания резьбы, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, вид в плане. Устройство состоит из корпуса 1, в котором размещен механизм изменения угла наклона оси накатного ролика, выполненный в виде оси 2, жестко установленной в корпусе 1. На оси закреплен рычаг 3, в котором с возможностью поворота вокруг своей оси установлена державка 4, несущая неподвижную ось 5 со свободно вращающимся на ней накатным роликом 6, причем державка 4 жестко связана с цилиндрической шестерней 7, находящейся в зацеплении с зубчатым сегментом 8, неподвижно установленным в корпусе 1, посредством винтов 9. Цилиндрическая шестерня 7 закреплена относительно державки 4 в осевом направлении посредством винта 10, а в радиальвинтом 11, которые могут быть использованы для начальной установки угла наклона оси 5 накатного ролика 6. Предварительный натяг в направлении действия радиальных усилий накатывания осуществляется посредством винта 12 через рычаг 3, цилиндрическую шестерню 7, упорный подшипник 13 и корпус 1. Для регулировки величины изменения угла наклона оси 5 накатного ролика 6 служит фиксатор 14, так взаимодействующий с пружиной 15 сжатия с одной стороны и центровым отверстием шестерни 7 с другой, что величина изменения угла наклона оси 5 накатного ролика 6-определяется величиной зазора (У между подпружиненным торцом фиксатора 14 и упором 16, закрепленным в корпусе 1 с возможностью осевого перемещения. Устройство работает следующим образом. Корпус 1 резьбонакатного инструмента устанавливается на суппорте токарного автомата так, чтобы витки накатного {Золика 6 были перпендикулярны оси заготовки. Угол наклона оси 5 накатного pojjHKa 6 предварительно устанавливается равным углу подъема накатываемой резьбы по среднему диаметру посредством винта 11. Величина изменения угли наклона оси накатного ролика устанавливается в зависимости от шага накатываемой резьбы, диаметра заготовки, величины фаски на ее торце и определяется величиной зазора ff между коническим фиксатором 14 и регулируемым упором 16. . Перемещение резьбонакатного инструмента вдоль оси заготовки или вдоль конической образующей и подача в радиальном направлении осуществляются автоматически по многопроходному циклу работы токарного полуавтомата. В начальный момент осевого накатывания возникают значительные осевые усилия захвата, действующие в направлении, противоположном перемещению накатного инструмента, и приводящие к деформации корпуса инструмента. Для компенсации осевого усилия захвата используется механизм изменения угла установки оси накатного ролика. Под действием усилия захвата рычаг 3 поворачивается вокруг оси 2. Поворот рычага 3 приводит к повороту оси державки 4 вокруг оси 2, а вместе с этим вокруг собственной оси за счет взаимодействия щестерни 7 с зубчатым сегментом 8, что в конечном итоге приводит к увеличению угла наклона ролика, а следовательно, к уменьшению осевого усилия захвата. При повороте качающегося рычага 3 шестерня 7 отжимает фиксатор 14 до тех пор, не будет выбран зазор (5 между последним и упором 16. Увеличение угла установки оси накатного ролика 6 и уменьшение осевого усилия захвата приводит к тому, что накатной ролик 6 начинает перемещаться за один оборот заготовки на величину большую номинального шага. При этом связанные с ним детали - державка 4 с шестерней 7, а также рычаг 3 получают перемещение вдоль оси заготовки, отличное от номинального резьбы, а суппорт с корпусом 1 накатного устройства, несущем ось 2, и зубчатый сегмент 8 перемещаются по ходовому винту за один оборот заготовки точнона величину шага резьбы. Отсюда возникает рассогласование перемещения накатного ролика и суппорта. При накоплении ошибки рассогласования корпус 1 с зубчатым сегментом 8 начинает отставать от накатного ролика 6, установленного в державке 4, жестко связанной с шестерней 7, которая поворачивается вокруг своей оси, уменьшая угол наклона накатного ролика в пределах допустимой величины накопления ошибки по шагу. При достижении необходимой длины накатываемой резьбы суппорт с накатным устройством автоматически отводят и перемещают в исходное положение для осуществления следующего прохода. При накатывании конических резьб накатной ролик 6 делается соответствующего профиля и перемещается вдоль конической образующей с шагом накатываемой резьбы, Угол установки накатного ролика изменяется в зависимости от диаметра конической

заготовки, сохраняя при этом постоянную величину шага, за счет чего осуществляется накатывание точных конических резьб с принудительной подачей инструмента. Накатывание резьб с шагом до 1 мм осушествляют за 1 проход. При шаге более 1 мм число

проходов определяют в зависимости от материала заготовки.

Использование предлагаемого устройства для накатывания резьбы позволяет повысить точность резьбы и упростить его конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Резьбонакатная головка | 1982 |

|

SU1094657A2 |

| Инструмент для накатки внутренней конической резьбы | 2023 |

|

RU2814868C1 |

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1072967A1 |

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1098641A1 |

УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ, содержащее корпус с размещенными в нем резьбонакатным роликом и механизмом изменения угла наклона резьбонакатного ролика, отличающееся тем, что, с целью иовыщения точности накатываемой резьбы и упрощения конструкции, механизм изменения угла наклона резьбонакатного ролика выполнен в виде зубчатого сегмента и оси, жестко укрепленных в корпусе, шестерни с внутренним отверстием, установленной с возможностью взаимодействия с зубчатым сегментом, рычага, расположенного на упомянутой оси, упора, установленного в корпусе с возможностью осевого перемещения и фиксатора, подпружиненного в осевом направлении и расположенного в корпусе с возможностью взаимодействия с центровым отверстием щестерни. (rt 05 О5 00 СА и PiJS. 1

V-

,

irj

rj

3

| Станки и инструмент, JST 3, 1981, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-15—Публикация

1983-08-04—Подача