Изобретение OTHOcliTCH к комбинированным, в частности, .абразивноэлектроэрозионным способам шлифования труднообрабатьгеаемых материалов т.е к шлифованию с одновременным введением электрических импульсов разрядов в рабочую зону, и может быть применено преимущественно при плоском, круглом (наружном и внутреннем) шлифовании деталей из магниных, твердых, титановых сплавов, |Жаропрочных, быстрорежзшщх сталей, а также для затачивания режущего инструмента из твердых сплавов и быстрорежущих сталей.

Цель изобретения - улучшение технологических характеристик процесса шлифования, а именно снижение износа инструмента и повышение производительности.

Для этого изменение технологических параметров производят ступенчато с заданным шагом и продолжительностью обработки при каждом значении 5-10 мин, при появлении импульсов короткого замыкания указанньш цикл повторяют до окончания шлифования или до затупления круга.

В. частности, с целью снижения износа инструмента уменьшают напряжение от величины, при которой заканчивают правку, на 2-5% при каждом шаге,, для повьш1ения производительности повьш1ают подачу, начиная от величины, при которой заканчивают правку, на 30-50% при каждом шаге; с целью повышения производительности и снижения износа инструмента, начиная с напряжения и подачи, при которых заканчивают правку, снижают напряжение на 1-3% и одновременно повьш1ают подачу на 20-30% при каждом шаге.

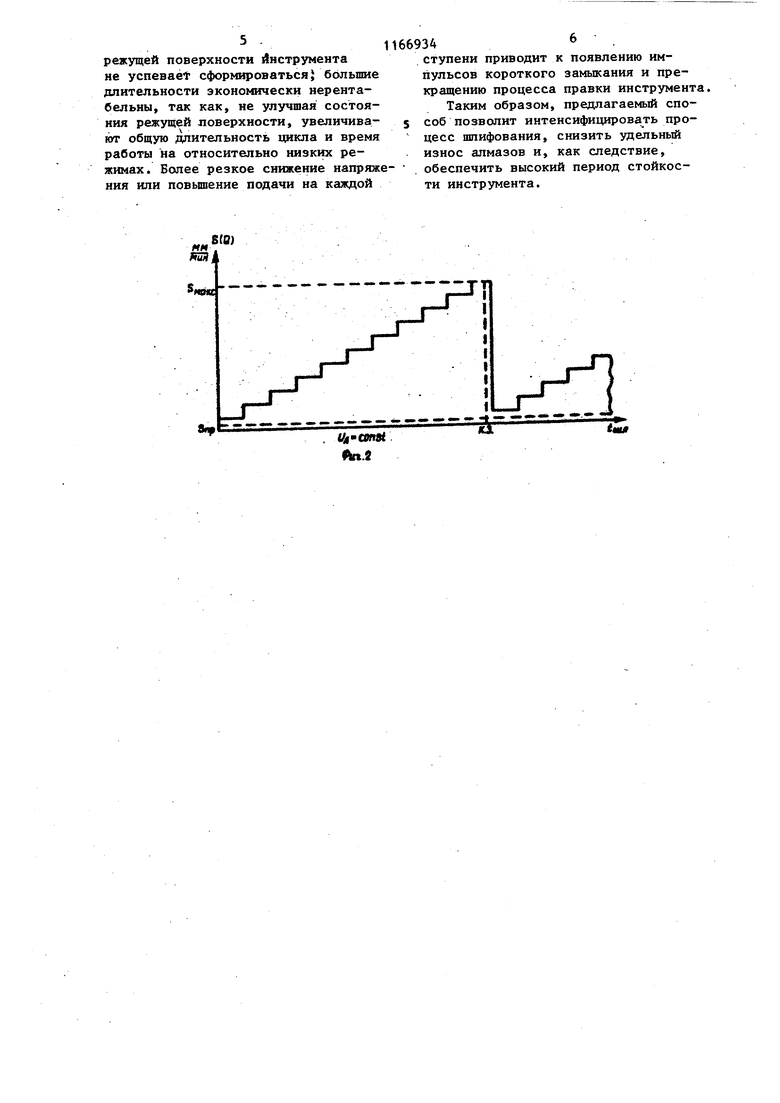

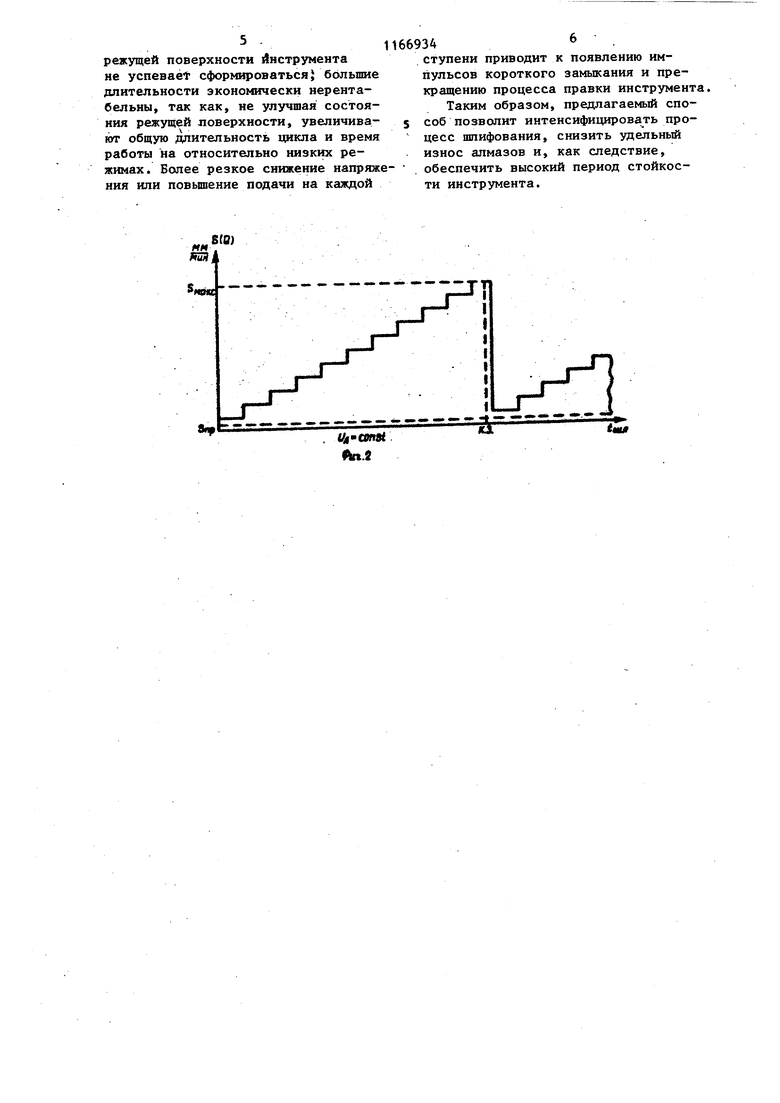

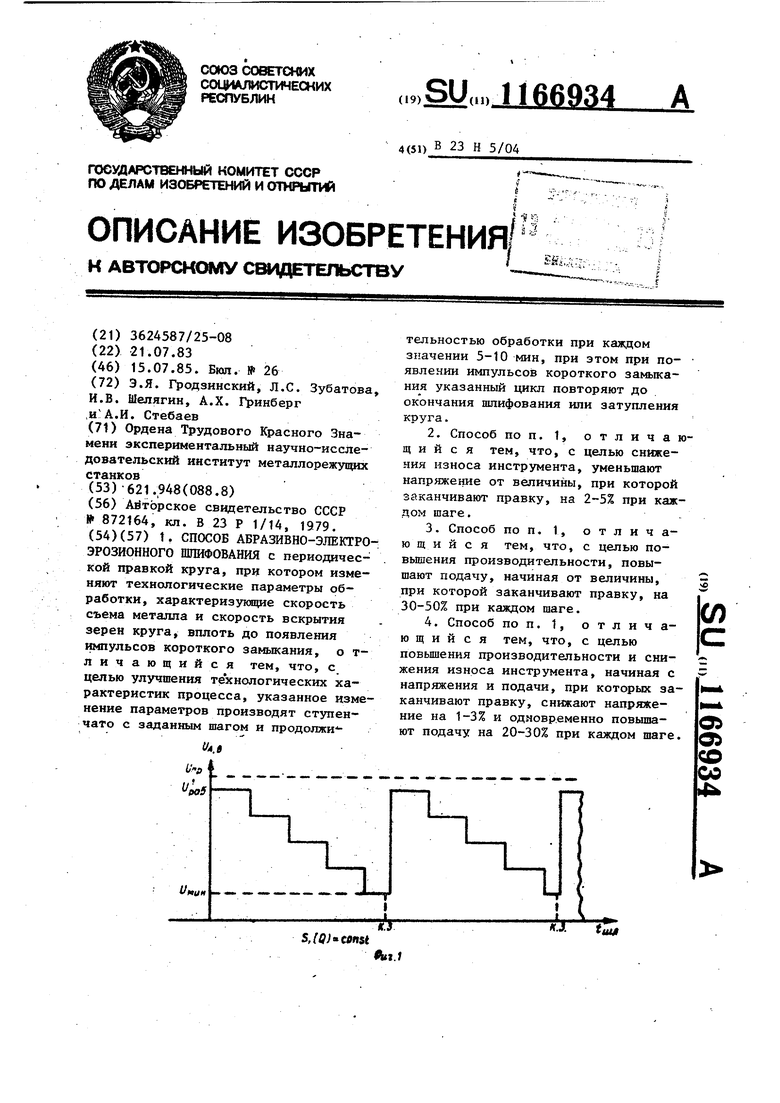

На фиг. 1 представлен график изменения напряжения-, на фиг. 2 график изменения подачи-, на фиг, 3 графики изменения напряжения и подачи.

На графиках обозначено: Од амплитудное значение напряжения, Ъ и - напряжение правки, В;и(„ минимальная величина напряжения (последняя ступень), при которой возникают короткие замьжания (К.З) Bj 5дя скорость подачи при правке круга, мм/мин;5 д - максимальная подача (последняя ступень), при ко9342

торой возникают короткие замыкания, мм/минi 5 - скорость подачи, мм/мин, U - производительность шлифования, мм /мин; -t - время шлифования, мин.

Предлагаемый способ был проверен на заточном станке мод. ЭЕ624ЭР, paбoтaющe f в режиме врезного шлифования с использованием источника

питания - импульсного генератора мод. ИТТ-35. В качестве рабочей жидкости применялась СОЖ состава: 0,5% нитрита натрия (NaNGj) ,5% триэтаноламина, остальное - вода.

Шлифование осзпцествлялось алмазными кругами АЧК200х20хЗ, АСЕ 125/l00 на металлической связке Ml, с концентрацией алмазов 100%. Шлифованию подвергались призматические заготовки из стали 45, площадь контакта ,8 см и из твердого сплава ВК-8 формы 227 с Рк-2,4 см.

При шлифовании напряжение подавалось на круг и заготовку. Шлифовальный круг предварительно подвергался электроэрозионной правке для исправления геометрии и вскрытия рабочих зерен на следующих режимах: Unp 46 В, 5пр 1 мм/мин.

Пример 1. Шлифовали образцы из стали 45. После правки круга на описанных вьш1е режимах устанавливали врезную подачу ,0 мм/мин, что соответствовало производительности 400 , и шлифовали заготовку при L/C, на 2 В ниже, чем , т-е. 44 В, в течение 10 мин. Затем снижали напряжение на такую же величину (т.е. до 42 В) и снова

шлифовали заготовку 10 мин. Такое ступенчатое снижение напряжения осуществляли до В, при котором появлялись первые импульсы коротких замыканий. В этот момент

повышали напряжение до первоначального, т.е. до 44 В, и повторяли вышеуказанный цикл. I

Таким образом, за 40 мин шлифова-;

ния нагфяжение ступенчато снизили с 44 В до 34 В. Удельный расход

алмазов при работе с таким ступенчатым снижением напряжения составил 3,1 мг/г, в то время как при работе при известной технологии (т.е. при неизменякхцемся напряжении равном 44 В) износ был равен 6-6,3 мг/г. Достигнутый эффект обусловлен, главньм образом, тем, что среднее за цикл напряжение при работе по предлягаемому способу оказьшается на А-5 В ниже (39 В), чем по известному. Снизить напряжение на электродах (инструмент-заготовка) сразу после правки круга до :Г5-26 В не удалось вследствие появления коротких замыканий и прекращения процесса. Пример 2. Шлифовали образцы из твердого сплава ВК-8. После электроэрозионной правки круга на указанных вьппе режимах устанавливали напряжение Uf(Jf,p 46 В и начи нали шлифовать заготовку при 5 1,5 мм/мин, т.е. при подаче на 50% больше, чем 5,,р. Через 10 мин повышали подачу на такую же величину (т.е. до Sr 2 мм/мин) и снова шпифовали заготовку в течение 10 ми Такое ступенчатое повьш1ение подачи осуществляли до мм/мин, при которой :появились, первые импульсы коротких 3Смыканий. В этот момент снизили подачу до первоначальной, т.е. до 5 1,5 мм/мин, и повторял вышеуказанный цикл. Таким образом, за 90 мин шлифования ступенчато повысили подачу с 1,5 до 6 мм/мин. Средняя подача (производительность) за цикл соста вила 3,5 мм/мин, т.е. в 2,3 раза Bbmie, чем при шлифовании по ранее установленной технологии (т.е. при неизменяющейся подаче,равной. 1,5 мм/мин). Увеличить подачу сразу после пра ки круга до 3,5-5,5 мм/мин не удалось вследствие появления коротких замыканий и прекращения процесса. Аналогичные результаты были полу чены при шлифовании стали 45. В час ности, при АЭЭШ стали по предлагаемому способу была достигнута произ водительность 600 , вместо 400 мм /мин по известной технологии Удельный расход алмазов соста при этом 6,9 мг/л. Пример 3. Шлифовали образц из сплава ВК-8. После правки круга на описанных выше режимах установили напряжение на 1 В ниже, чем Unp т.е. 45 В, и подачу на 0,3 мм/мин вьш1е, чем SnpiT.e. 1,3 мм/мин, и шпифовали при этих параметрах в течение 10 мин. Затем снизили напряжение на такую же величину (т.е. до 44 В), увеличили подачу 344 до 1,6 мм/мин и снова шлифовали заготовку в течение 10 мин. Такое ступенчатое снижение напряжения и увеличение подачи осуществляли до появления первых импульсов коротких замыканий ( мн/мин; U- 36 В). В этот момент повьшгали напряжение до первоначального, т.е. до 45 В, снижали подачу до ,3 мм/мин и повторяли вьш1еуказанный цикл. Таким образом, за 50 мин шлифования ступенчато снизили напряжение до 36 В, подачу повысили до 4 мм/мин. Удельный расход алмазов при работе , с таким ступенчатым снижением напряжения и увеличением подачи составил 4 ,.5 мг/г, в то время как при работе по известной технологии (т.е. при неизменяющихся напряжении и подаче) износ был равен 6,5 мг/г, а производительность составила 520 мм/мин вместо 400 по известному способу. Достигнутьй эффект обусловлен, главным образом, тем,,что среднее за цикл напряжение по предлагаемому .способу оказалось на 3 В ниже, а производительность на 20-30% выше, чем по известному. Найденные при эксперименте закономерности объясняются постепенным формированием на рабочей поверхности инструмента высокоразвитого микрорельефа, образованием наиболее эффективной для резания поверхности, позволяющей вести АЭЭШ при более высоких производительностях и меньших энергиях импульсов. Такая своеобразная доправка и приработка инструмента, естественно, требует определенного времени, после чего возможен переход на следующую более производительную ступень обработки. Длительности шлифования так же, как процент изменения подач или энергии импульсов на каждый ступени,бьши найдены экспериментальным путем и связаны с физико-химическими закономерностями процесса. В частности, длительность шлифования на каждой ступени в зависимости от характеристик круга и обрабатываемого материала колеблется в пределах 5-10 мин (в случае изменения только одного параметра: либо подачи, либо напряжения). При меньших длительностях оптимальный для данных условий обработки микро- и макрорельеф

1

режущей поверхности инструмента не ycnesaet сформироватьсяi большие длительности экономически нерентабельны, так как, не улучшая состояния режущей ловерхности, увеличивают общую длительность цикла и время работы на относительно низких режимах. Более резкое снижение напряжения или повышение подачи на каждой

66934 .

ступени приводит к появлению импульсов короткого замыкания и прекращению процесса правки инструмента.

Таким образом, предлагаемый способ позволит интенсифицировать процесс шпифования, снизить удельный износ алмазов и, как следствие,

. обеспечить высокий период стойкости инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1273220A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| Способ обработки токопроводящимАбРАзиВНыМ иНСТРуМЕНТОМ и уСТРОйСТВОК шлифОВАльНОМу СТАНКу для ЕгООСущЕСТВлЕНия | 1978 |

|

SU841889A1 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673414A1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

1, СПОСОБ АБРАЗИВНО-ЭЛЕКТРОЭРОЗИОННОГО ШЛИФОВАНИЯ с периодической правкой круга, при котором изменяют технологические параметры обработки, характеризующие скорость съема металла и скорость вскрытия зерен круга, вплоть до появления импульсов короткого замыкания, о тличающийся тем, что, с целью улучшения технологических характеристик процесса, указанное изменение параметров производят ступенчато с заданным шагом и продолжи «.в тельностью обработки при каждом значении 5-10 мин, при этом при появлении импульсов короткого замыкания указанный цикл повторяют до окончания шлифования или затупления круга. 2.Способ по п. 1, отличающийся тем, что, с целью снижения износа инструмента, уменьшают напряжение от величины, при которой заканчивают правку, на 2-5% при каждом шаге. 3.Способ по п. 1, о т л и ч аю щ и и с я тем, что, с целью повышения производительности, повышают подачу, начиная от величины, при которой заканчивают правку, на (Л 30-50% при каждом шаге. 4.Способ по п. 1, отличас ющийся тем, что, с целью повьшения производительности и снижения износа инструмента, начиная с напряжения и подачи, при которых заканчивают правку, снижают напряжение на 1-3% и одновременно повышаО) ют подачу на 20-30% при каждом шаге. о ;О СО 4

,8(0)

| Способ управления абразивно-электроэрозионной обработкой | 1979 |

|

SU872164A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-15—Публикация

1983-07-21—Подача