ю

00

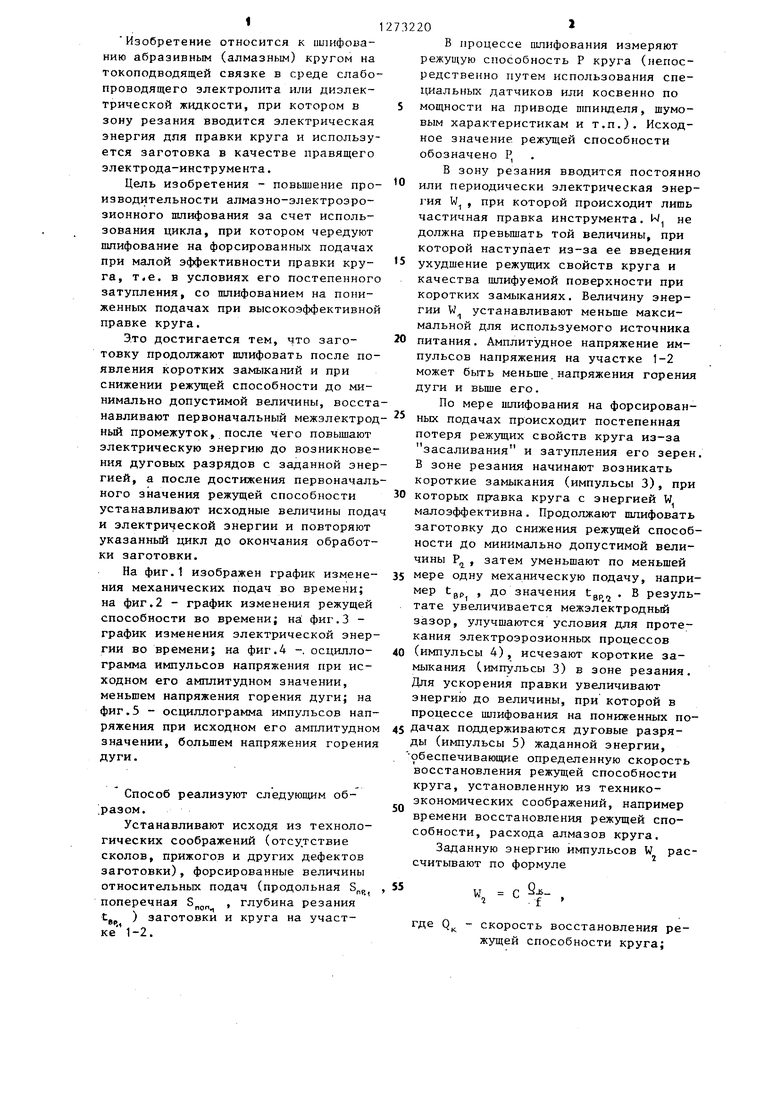

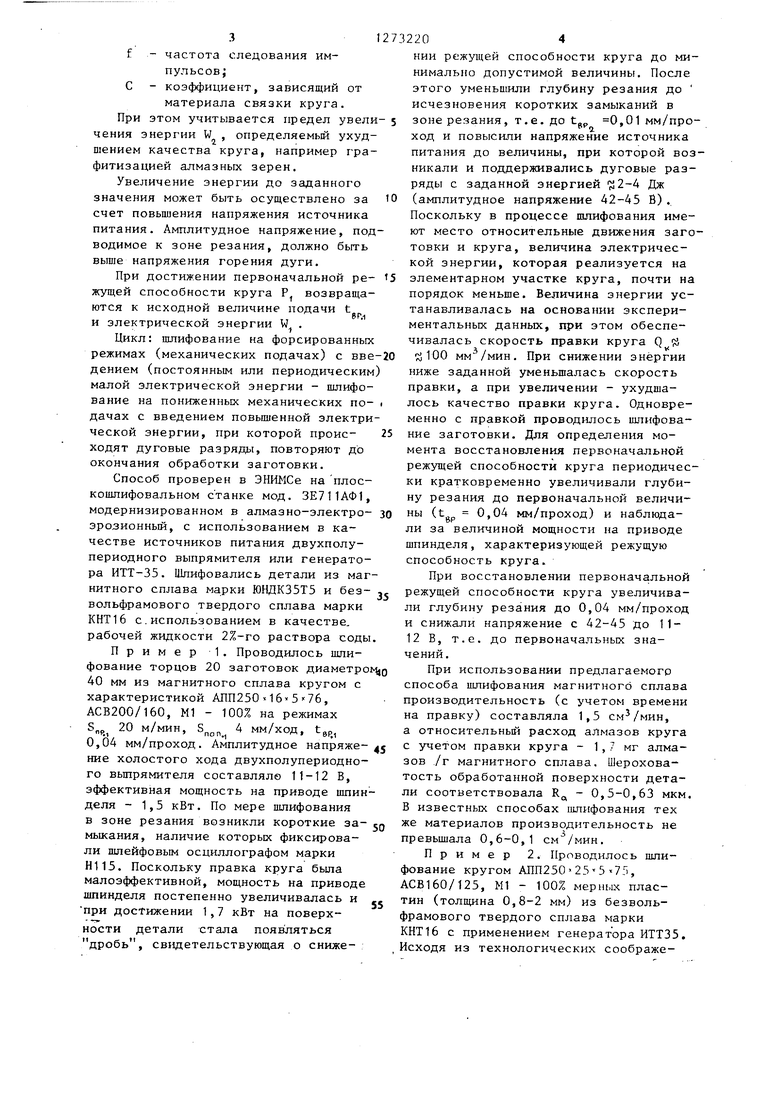

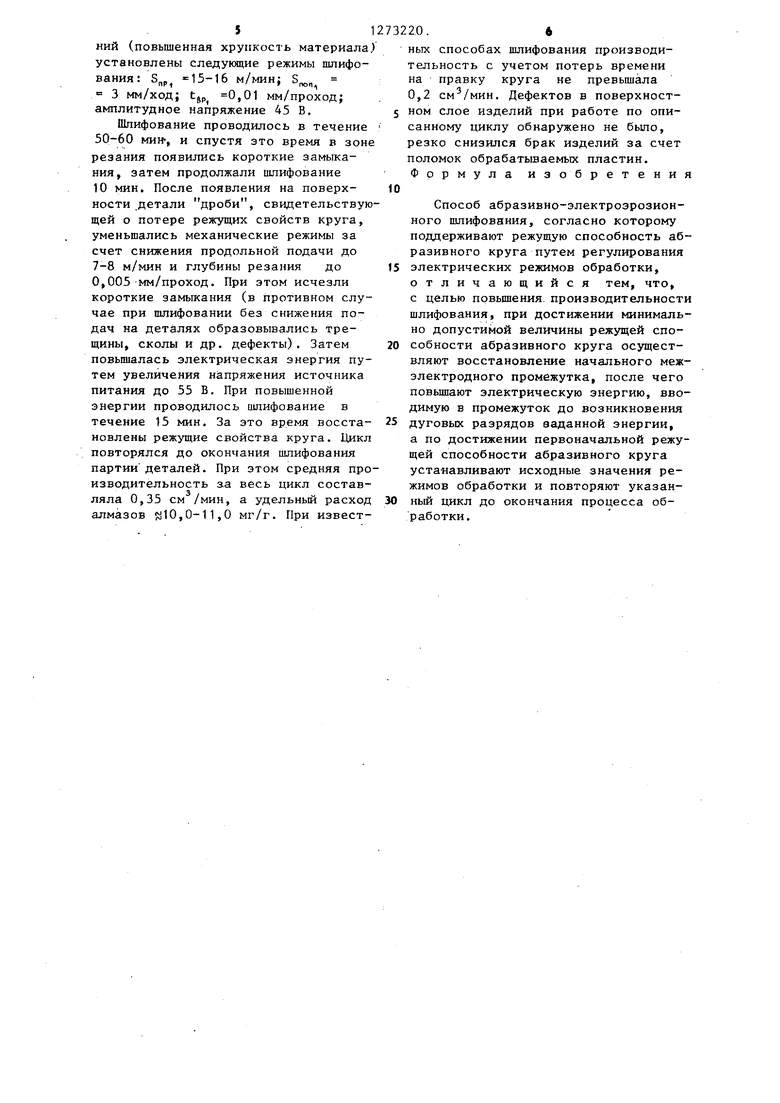

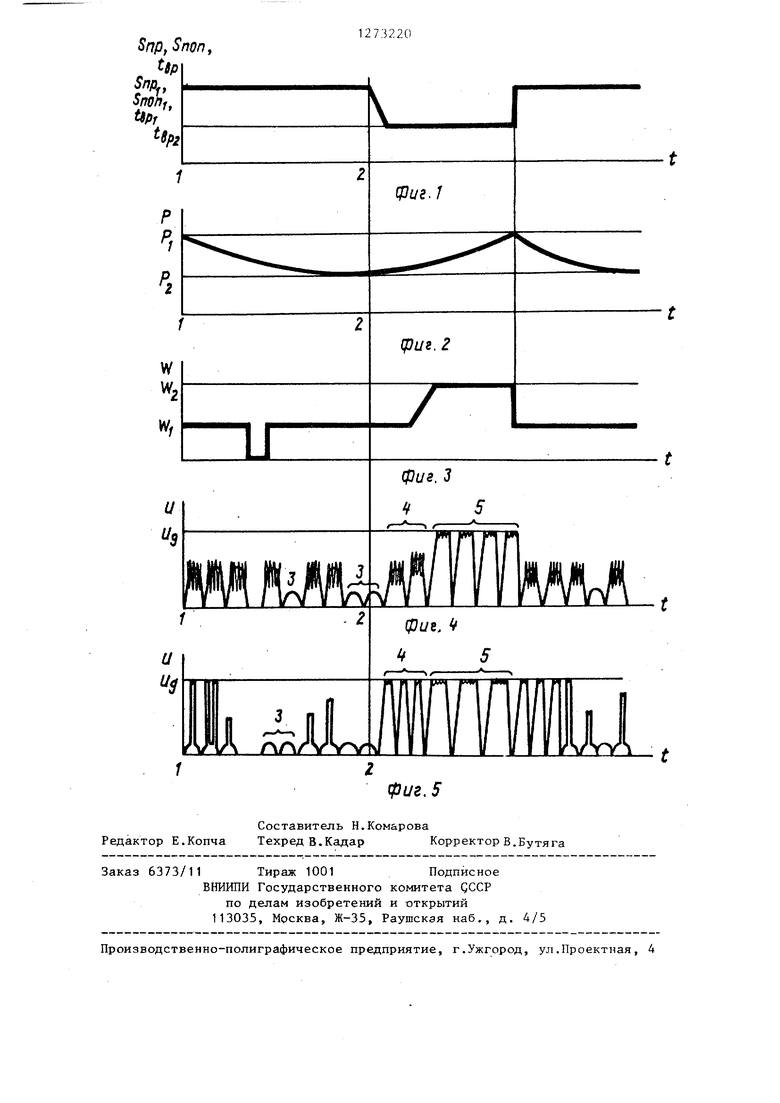

ю ю Изобретение относится к ашифованию абразивным (алмазным) кругом на токоподводящей связке в среде слабопроводящего электролита или диэлектрической жидкости, при котором в зону резания вводится электрическая энергия для правки круга и используется заготовка в качестве правящего электрода-инструмента. Цель изобретения - повышение производительности алмазно-электроэрозионного шлифования за счет использования цикла, при котором чередуют шлифование на форсированных подачах при малой эффективности правки круга, т.е. в условиях его постепенного затупления, со шлифованием на пониженных подачах при высокоэффективной правке круга. Это достигается тем, что заготовку продолжают шлифовать после появления коротких замыканий и при снижении режущей способности до минимально допустимой величины, восста навливают первоначальный межэлектрод ный промежуток, после чего повышают электрическую энергию до возникновения дуговых разрядов с заданной энер гией, а после достижения первоначаль ного значения режущей способности устанавливают исходные величины пода и электрической энергии и повторяют указанный цикл до окончания обработки заготовки. На фиг.1 изображен график изменения механических подач во времени; на фиг.2 - график изменения режущей способности во времени; на: фиг.З график изменения электрической энер гии во времени; на фиг.4 -. осциллограмма импульсов напряжения при исходном его амплитудном значении, меньшем напряжения горения дуги; на фиг.З - осциллограмма импульсов нап ряжения при исходном его амплитудно значении, большем напряжения горени дуги. Способ реализуют следующим об;разом. Устанавливают исходя из технологических соображений (отсутствие сколов, прижогов и других дефектов заготовки), форсированные величины относительных подач (продольная S, глубина резания поперечная S круга на участзаготовки и В процессе шлифования измеряют режущую способность Р круга (непосредственно путем использования специальных датчиков или косвенно по мощности на приводе шпинделя, шумовым характеристикам и т.п.). Исходное значение режущей способности обозначено Р В зону резания вводится постоянно или периодически электрическая энергия W , при которой происходит лишь частичная правка инструмента. W не должна превышать той величины, при которой наступает из-за ее введения ухудшение режущих свойств круга и качества шлифуемой поверхности при коротких замыканиях. Величину энергии W устанавливают меньше максимальной для используемого источника питания. Амплитудное напряжение импульсов напряжения на участке 1-2 может быть меньше.напряжения горения дуги и вьш1е его. По мере шлифования на форсированных подачах происходит постепенная потеря режущих свойств круга из-за засаливания и затупления его зерен. В зоне резания начинают возникать короткие замыкания (импульсы 3), при которых правка круга с энергией W малоэффективна. Продолжают шлифовать заготовку до снижения режущей способности До минимально допустимой величины Р, затем уменьшают по меньшей мере одну механическую подачу, наприВ резульдо значения t тате увеличивается межэлектродный зазор, улучшаются условия для протекания электроэрозионных процессов (импульсы 4), исчезают короткие замыкания (импульсы 3) в зоне резания. Для ускорения правки увеличивают энергию до величины, при которой в процессе шлифования на пониженных подачах поддерживаются дуговые разряды (импульсы 5) жаданной энергии, обеспечивающие определенную скорость восстановления режущей способности круга, установленную из техникоэкономических соображений, например времени восстановления режущей способности, расхода алмазов круга. Заданную энергию импульсов W рассчитывают по формуле где Q - скорость восстановления режущей способности круга; f - частота следования импульсов;С - коэффициент, зависящий от материала связки круга. При этом учитывается предел увел чения энергии W , определяемый ухуд шением качества круга, например гра фитизацией алмазных зерен. Увеличение энергии до заданного значения может быть осуществлено за счет повышения напряжения источника питания. Амплитудное напряжение, под водимое к зоне резания, должно быть выше напряжения горения дуги. При достижении первоначальной режущей способности круга Р возвращаются к исходной величине подачи t, и электрической энергии W . Цикл: шлифование на форсированных режимах (механических подачах) с вве дением (постоянным или периодическим малой электрической энергии - шлифование на пониженньсх механических подачах с введением повьш1енной электри ческой энергии, при которой происходят дуговые разряды, повторяют до окончания обработки заготовки. Способ проверен в ЭНИМСе на плоскошлифовальном станке мод. ЗЕ711АФ1, модернизированном в алмазно-электроэрозионный, с использованием в качестве источников питания двухполупериодного выпрямителя или генератора ИТТ-35. Шлифовались детали из маг нитного сплава марки ЮВДК35Т5 и безвольфрамового твердого сплава марки КНТ16 с.использованием в качестве, рабочей жидкости 2%-го раствора соды Пример 1. Проводилось шлифование торцов 20 заготовок диаметро 40 мм из магнитного сплава кругом с характеристикой АПП250Иб 5«76, АСВ200/160, Ml - 100% на режимах 5„р., 20 м/мин, S 4 мм/ход, tgp, 0,04 мм/проход. Амплитудное напряжение холостого хода двухполупериодного выпрямителя составляло 11-12 В, эффективная мощность на приводе шпин деля - 1,5 кВт. По мере шлифования в зоне резания возникли короткие замыкания, наличие которых фиксировали шлейфовым осциллографом марки НПЗ. Поскольку правка круга была малоэффективной, мощность на приводе шпинделя постепенно увеличивалась и при достижении 1,7 кВт на поверхности детали стала появляться дробь, свидетельствующая о снижеНИИ режущей способности круга до минимально допустимой величины. После этого уменьшили глубину резания до исчезновения коротких замыканий в зоне резания, т.е. до 0,01 мм/проход и повысили напряжение источника питания до величины, при которой возникали и поддерживались дуговые разряды с заданной энергией Дж (амплитудное напряжение 42-45 В). Поскольку в процессе шлифования имеют место относительные движения заготовки и круга, величина электрической энергии, которая реализуется на элементарном участке круга, почти на порядок меньше. Величина энергии устанавливалась на основании экспериментальных данных, при этом обеспечивалась скорость правки круга Q И 100 . При снижении энергии ниже заданной уменьшалась скорость правки, а при увеличении - ухудшалось качество правки круга. Одновременно с правкой проводилось шлифование заготовки. Для определения момента восстановления первоначальной режущей способности круга периодически кратковременно увеличивали глубину резания до первоначальной величины (t 0,04 мм/проход) и наблюдали за величиной мощности на приводе шпинделя, характеризующей режущую способность круга. При восстановлении первоначальной режущей способности круга увеличивали глубину резания до 0,04 мм/проход и снижали напряжение с 42-45 до 1112 В, т.е. до первоначальных значений. При использовании предлагаемого способа шлифования магнитного сплава производительность (с учетом времени на правку) составляла 1,5 см/мин, а относительный расход алмазов круга с учетом правки круга - 1,7 мг алмазов /г магнитного сплава. Шероховатость обработанной поверхности детали соответствовала R - 0,5-0,63 мкм. В известных способах шлифования тех же материалов производительность не превьш1ала 0,6-0,1 см /мин. Пример 2. Проводилось шлифование кругом АПП250 255 75, АСВ160/125, Ml - 100% мерньич пластин (толщина 0,8-2 мм) из безвольфрамового твердого сплава марки КНТ16 с применением генератора ИТТ35. Исходя из технологических соображе51

НИИ (повышенная хрупкость материала) установлены следующие режимы шлифования: 5„р 15-16 м/мин; 3 мм/ход; tjp 0,01 мм/проход; амплитудное напряжение 45 В,

П1пифование проводилось в течение 50-60 мин-, и спустя это время в зоне резания появились короткие замыкания, затем продолжали шлифование 10 мин. После появления на поверхности детали дроби, свидетельствующей о потере режущих свойств круга, уменьшались механические режимы за счет снижения продольной подачи до 7-8 м/мин и глубины резания до 0,005 мм/проход. При этом исчезли короткие замыкания (в противном случае при шлифовании без снижения подач на деталях образовывались трещины, сколы и др, дефекты). Затем повьш1алась электрическая энергия путем увеличения напряжения источника питания до 55 В. При повышенной энергии проводилось шлифование в течение 15 мин. За это время восстановлены режущие свойства круга. Цикл повторялся до окончания шлифования партии деталей. При этом средняя производительность аа весь цикл составляла 0,35 см /мин, а удельньй расход алмазов йЮ,0-11,0 мг/г. При извест73220.6

ньтх способах шлифования производительность с учетом потерь времени на правку круга не превышала 0,2 . Дефектов в поверхност5 ном слое изделий при работе по описанному циклу обнаружено не было, резко снизился брак изделий за счет поломок обрабатываемых пластин. Формула изобретения

Способ абразивно-электроэрозионного шлифования, согласно которому поддерживают режущую способность абразивного круга путем регулирования

15 электрических режимов обработки, отличающийся тем, что, с целью повьщ1ения. производительности шлифования, при достижении минимально допустимой величины режущей спо20 собности абразивного круга осуществляют восстановление начального межэлектродного промежутка, после чего повьшают электрическую энергию, вводимую в промежуток до возникновения

25 дуговых разрядов заданной энергии, а по достижении первоначальной режущей способности абразивного круга уста-навливают исходные значения режимов обработки и повторяют указан30 ный цикл до окончания процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1166934A1 |

| Способ обработки токопроводящимАбРАзиВНыМ иНСТРуМЕНТОМ и уСТРОйСТВОК шлифОВАльНОМу СТАНКу для ЕгООСущЕСТВлЕНия | 1978 |

|

SU841889A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ электроэрозионной правки абразивного круга | 1983 |

|

SU1199498A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ электроэрозионной обработки | 1988 |

|

SU1590236A1 |

| Способ управления абразивно-электроэрозионной обработкой | 1979 |

|

SU872164A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

Изобретение позволяет повысить производительность плоского шлифования, в процессе которого постоянно , контролируют режущую способность круга . При уменьшении ее до минимально допустимой величины восстанавливают первоначальный межэлектродный промежуток. Повышают электрическую энергию, вводимую в промежуток, до возникновения дуговых разрядов заданной энергии. По достижении первоначальной режущей способности устанавливают исходные значения режимов обработки. Цикл повторяют до окончания процесса. 5 ил. с 9

| Способ управления абразивно-электроэрозионной обработкой | 1979 |

|

SU872164A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-30—Публикация

1983-04-27—Подача